机械装配人才培养方案Word文件下载.docx

《机械装配人才培养方案Word文件下载.docx》由会员分享,可在线阅读,更多相关《机械装配人才培养方案Word文件下载.docx(13页珍藏版)》请在冰豆网上搜索。

;

8.能够通过修前检查确定设备的修复件、更换件;

9.零件的几何精度检查,并对一般几何精度超差原因进展分析,排除引起超差的故障;

10.对相关检测工具进展保养维护;

12.能正确填写质检记录单。

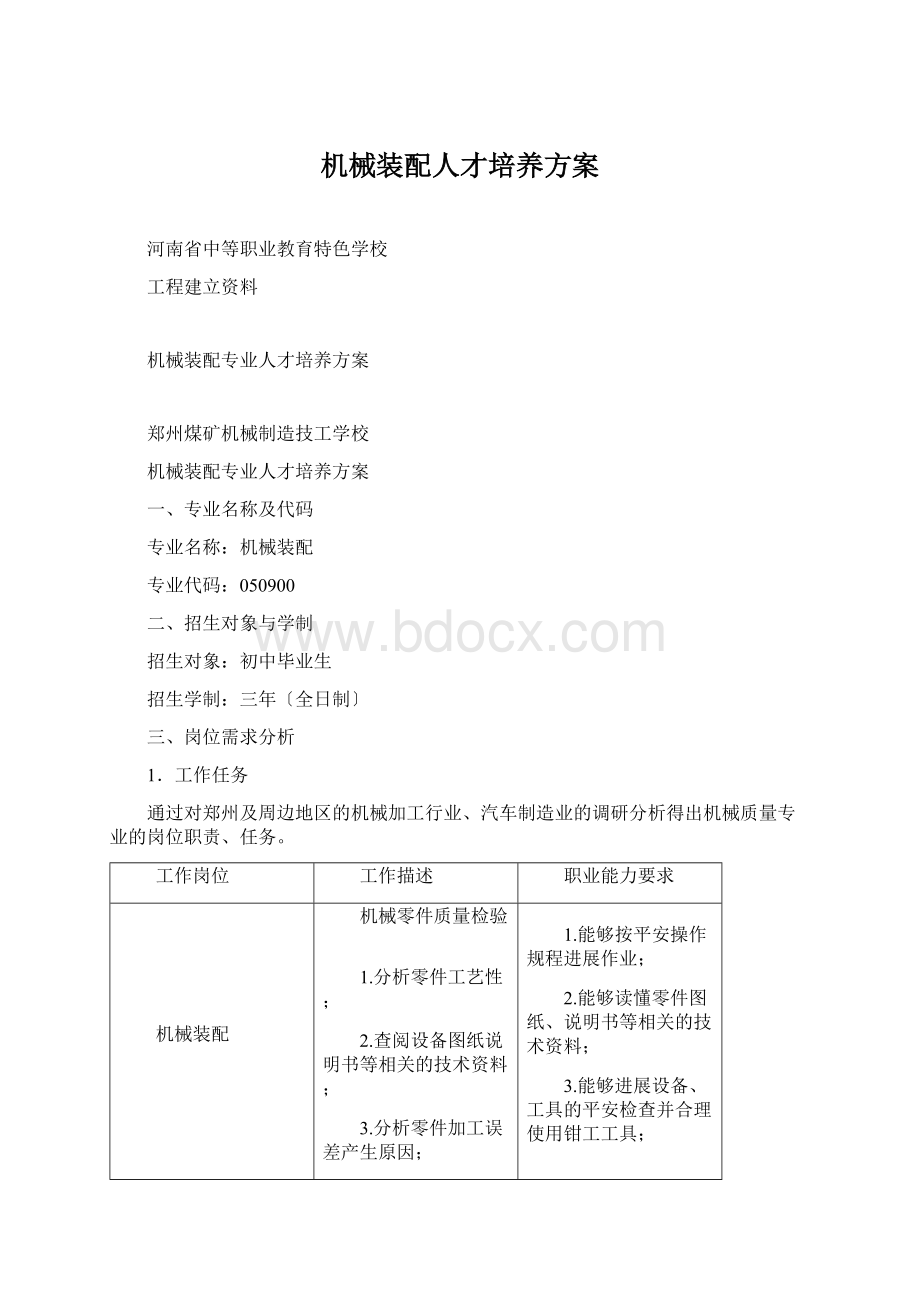

2、职业能力分析

上述分析可知,本地区主要需求:

机械装配等工作的专业技能型技术人才。

因此要求所培养的机械装配的学生应具备:

对零件质量进展检验;

对不合格零件进展分析;

对零件出现的加工误差及时提出解决方案。

四、培养目标

〔一〕培养目标

1.总体目标

培养德、智、体、美、劳全面开展,掌握机械装配的知识与技能,在生产、管理和效劳一线从事机械零件质量检测、工具的维护保养、安装调试和管理等工作的高端技能型专门人才。

2.适应岗位

1〕主要就业领域:

机械、汽车、冶金、能源、化工等行业的生产、制造类企业和机电技术效劳类企业。

2〕主要就业岗位:

机械装配。

〔二〕培养规格

一〕知识

1.掌握机械制图、机械测绘、机械设计、工程材料及机械加工等根底知识。

2.掌握电工电子等根底知识。

3.掌握测量工具及设备的维护、保养、维修根本理论及修复技术知识。

4.掌握零件出现误差的原因。

二〕职业能力

具有积极的人生态度、安康的心理素质、良好的职业道德和较扎实的文化根底知识;

具有获取新知识、新技能的意识和能力,能适应不断变化的职业社会;

了解企业生产流程,严格执行机械设备操作规定,遵守各项工艺规程,具有平安生产意识,重视环境保护,并能解决一般性专业问题。

同时具有以下专业能力:

1.能读懂车床的主轴箱、进给箱,铣床的进给变速箱等部件装配图,并能绘制零件图。

2.能根据机械设备的技术要求,制定一般设备装配工艺。

3.能刃磨钻头并按图样要求钻复杂工件上的小孔、斜孔、深孔、盲孔、多孔、相交孔。

4.能对平板、方箱燕尾形导轨及轴瓦等进展刮削、研磨。

5.能装配普通金属切削机床部件并到达技术要求。

6.能进展设备的几何精度检验。

7.能排除立钻、台钻、摇臂钻等钳工常用设备的故障。

对应或相关职业〔工种〕:

装配钳工〔6—05—02—01〕、铣工〔6—04—01—02〕、磨工〔6—04—01—04〕

三〕素质

1.具有良好的思想品德、行为标准和职业道德。

2.具有良好的人文素养和身心素质。

3.具有吃苦耐劳、踏实肯干、谦虚好学的作风。

4.具有良好的平安防范与环境保护意识。

5.具有团队协作精神和创新精神。

四〕职业资格:

装配钳工〔中级〕

五〕专业主要教学内容:

机械识图与CAD、典型机械构造、金属材料选用与热处理、常用机械加工技术、机械测量技术、立体划线技能、液压传动与气动控制根底、刮削与研磨技能、铣工技能、磨工技能、机床部件装配与调试技能、装配钳工综合技能等。

职业证书

序号

证书类别

证书等级

1

计算机证书

文化根底

2

普通话等级证书

二级乙等

3

钳工技能证书

中级

五、人才培养模式

人才培养模式是为完成人才培养目标的资源配置方式,涵盖教学组织、培养途径等内容。

根据机械装配专业人才培养目标,依托学院现有的教学平台,结合职业标准和企业岗位能力需求,把德育工作放在首位,全面推进素质教育,确保学生安康、稳定、持续开展,以"

学生为本、效劳为宗旨、以就业为导向"

的职业教育办学方针,更好的面向社会、面向企业,表达高职教育特色,推行工学结合、校企合作,全面提高学生的综合素质,实现培养机械装配高端技能型专门人才的目标。

六、专业课程体系

1.主干课程

公差配合与技术测量、工程力学、工程材料、机械制造工艺根底、机械设计根底

2.专业核心课

机械制图、电子电工技术、金属切削机床概论、自动检测技术、测量工具维护。

3.主干职业技能训练

金工实习、机修钳工技能实训、机械零件测绘训练、维修电工技能实训、毕业设计。

〔二〕课程设计与内容的选择

课程设计遵循“以工程为导向,以能力为核心〞,做到理论知识“必需、够用〞,以市场为导向,将相关课程进展优化组合。

〔三〕课程标准〔专业核心课程〕

在学习领域课程确定以后,首先根据机械装配职业群所能完成的工作任务、所应具备的职业能力,通过专业建立指导委员会研讨制定课程标准。

本专业学习领域课程标准主要包括课程定位、课程理念、课程目标、课程设计思路、课程内容标准、课程实施建议和课程教学评价等。

课程标准见附件。

七、主要课程设置及介绍

(一)公共根底课

1.职业生涯规划

职业生涯规划是中等职业学校学生必修的一门德育课。

本课程以邓小平理论、“三个代表〞重要思想为指导,贯彻落实科学开展观,对学生进展职业生涯教育和职业理想教育。

其任务是引导学生树立正确的职业观念和职业理想,学会根据社会需要和自身特点进展职业生涯规划,并以此标准和调整自己的行为,为顺利就业、创业创造条件。

2.职业道德与法律

职业道德与法律是中等职业学校学生必修的一门德育课程。

本课程以邓小平理论和“三个代表〞重要思想为指导,深入贯彻落实科学开展观,对学生进展道德教育和法制教育。

其任务是提高学生的职业道德素质和法律素质,引导学生树立社会主义荣辱观,增强社会主义法治意识。

3.经济政治与社会

经济政治与社会是中等职业学校学生必修的一门德育课。

本课程以邓小平理论和“三个代表〞重要思想为指导,深入贯彻落实科学开展观,对学生进展马克思主义相关根本观点教育和我国社会主义经济、政治、文化与社会建立常识教育。

其任务是使学生认同我国的经济、政治制度,了解所处的文化和社会环境,树立中国特色社会主义共同理想,积极投身我国经济、政治、文化、社会建立。

4.哲学与人生

哲学与人生是中等职业学校学生必修的一门德育课程。

本课程以邓小平理论和“三个代表〞重要思想为指导,深入贯彻落实科学开展观,对学生进展马克思主义哲学根本观点和方法及如何做人的教育。

其任务是帮助学生学习运用辩证唯物主义和历史唯物主义的观点和方法,正确对待自然、社会的开展,正确认识和处理人生开展中的根本问题,树立和追求崇高理想,逐步形成正确的世界观、人生观和价值观。

5.语文

结合未来工作、生活和专业课程的学习需要,通过听、说、读、写一体化训练,进一步增强学生驾驭祖国语言文字的能力,提高学生的语文素养和职业人文素养。

6.数学

通过学习专业课所必需的微积分、微分方程、线性代数、坐标变换、空间图形等知识,培养学生的运算能力、逻辑思维能力、空间想象能力以及运用数学思想和数学方法分析和解决实际问题的能力。

7.英语

本课程严密结合学生的学习、生活和社会实际,对学生开展英语语言的训练,使他们在处理学习、生活、社会等方面问题时,能用英语进展听、说、读、写交流。

8.计算机根底

学习计算机的根底知识、常用操作系统的使用、文字处理软件的使用、计算机网络的根本操作和使用,掌握计算机操作的根本技能,具有文字处理能力,数据处理能力,信息获取、整理、加工能力,网上交互能力,为以后的学习和工作打下根底。

考取计算机等级证

9.体育与安康

学习体育与卫生保健的根底知识和运动技能,掌握科学锻炼和娱乐休闲的根本方法,养成自觉锻炼的习惯;

培养自主锻炼、自我保健、自我评价和自我调控的意识,全面提高身心素质和社会适应能力,为终身锻炼、继续学习与创业立业奠定根底。

(二)专业根底课

1.机械制图

掌握正投影法的根本理论和作图方法;

能够执行制图国家标准和相关的行业标准;

具有识读和绘制简单零件图和装配图的根本能力;

具有一定的空间想象和思维能力;

能够正确地使用常用的绘图工具,具有绘制草图的根本技能;

掌握计算机绘图CAD的根本知识,能用计算机绘制简单的工程图样;

掌握光滑圆柱公差配合、形位公差、外表粗糙度与光滑工件尺寸检测等根底知识,具有实践识图、制图能力。

2.公差配合与技术测量根底

本课程主要介绍公差与配合的根本知识、根本理论和有关的国家标准,要求学生能根本掌握中等复杂程度技术图样中常用的公差配合尺寸及形状和位置公差的标注与识读方法及技术测量根底。

3.金属材料与热处理

重点掌握常用金属材料的牌号、成份、性能及应用范围;

初步了解金属材料的内部构造;

并懂得金属材料的成份、组织、性能三者之间的一般关系;

懂得金属材料热处理的一般原理,明确热处理的目的,了解热处理的代号、方法及其应用。

4.机械根底

机械根底是机械专业的一门技术根底课,是将机械制图、互换性原理、工程力学、工程材料、机械原理和机械设计等过门课的内容,经系统安排一门、有机的结合而成的综合性的技术根底课。

是学习专业课的根底。

?

机械根底?

主要介绍机械常识和根本的机械构造,介绍了极限与配合,常用金属材料与钢的热处理概述,齿轮传动,其他常用传动,轮系,常用机构,联接,轴系零部件,液压传动等内容。

5.机械工艺根底

以机械制造工艺过程为主线,使学生了解从毛坯生产到产品装配的主要工种的加工工艺方法、工作范围、主要设备、装夹定位、测量调整等初步知识,与专门工艺学相配合,能进展一般典型零件的工艺分析,会制订一般零件的工艺过程。

5.平安生产技术

使学生掌握平安生产的内涵、平安生产法律法规、平安生产综合管理、特殊人群的保护、危险因素分析与事故预防、平安技术、职业卫生与职业病防治、常见事故伤害、现场急救等。

培养学生的平安理念、平安意识、平安风险防范和职业责任等。

6.液压传动与气动控制技术

学生具备从事机电技术应用工作所必需的液压与气压传动根本知识,初步具有对液压与气压传动设备使用、调整及故障分析和排除的能力。

7.机械常识与钳工训练

掌握机修钳工常用划线、锯、磨、錾、锉、钻孔、攻〔套〕丝等根本技能,熟悉钳工常用设备的构造并掌握设备的操作技能,掌握钳工常用量具,精细量具和量仪的构造原理,掌握其测量技能,理解金属切削过程中的物理现象,掌握钳工常用刀具材料,刀具几何形状,切削角度对切削性能的影响及正确刃磨刀具,掌握钳工根本技能知识和根本操作技能,掌握中等复杂工件〔工具〕制作的技能,能熟练地进展钳工的有关计算,会查阅有关技术手册和标准。

8.机械加工技术

具备从事机电技术应用工作所必需的机床部件的认识,初步具有对常用机床各部件的安装、调试及故障分析和排除的能力。

并对常用机床传动系统及操作、维修根本知识,初步具有对常用机床设备操作能力调试能力、故障分析和排除的能力。

9.装配钳工综合技能

培养学生掌握钳工根底知识与技能训练、钳工常用设备及测量仪器、装配工艺规程与装配技能训练、钳工综合技能等。

综合技能训练局部对机械制图、电工技能、钳工制作、钳工锉配、车床总装配及调整、试车、检验安排较多的内容,以利于提高学生的综合技能水平及分析、解决问题的能力。

〔三〕顶岗实习

在第5、第6学期总共40周的教学时间内,全部用于安排学生进展顶岗实习。

顶岗实习一般按每周30小时〔1小时折1学时〕安排。

在顶岗实习时,学校要和实习单位按照专业培养目标的要求和教学方案的安排,共同制订实习方案和实习评价标准,组织开展专业教学和职业技能训练,并保证学生顶岗实习的岗位与其所学专业面向的岗位群根本一致。

八、教学运行管理

〔一〕教学模式构建与改革

根据机械装配职业岗位能力和素质的要求,依照“职业能力分析——综合能力分析——专项技能分析——拟定最终培养目标——分解职业能力模块——确定一体化教学模块〞的程序,制定本专业以能力为本位的人才培养方案,开发模块化课程体系,创新教学模式。

专业教学围绕掌握本专业职业能力来组织相应的知识、技能学习,坚持以创设“真实的活动情境〞为特征进展教学环境建立。

教学过程中采用以“学生〞为主体、以“典型机电设备〞为工程的行动导向及任务驱动教学方法,注重学生专业能力、方法能力和社会能力的培养,增强其职业能力拓展的后劲,满足职业生涯开展需要。

(一)教学方案与教学进程表

1.课程设置与教学方案表

机械装配课程设置及教学方案表

课程构造

课程名称

学分

教学时数

各学期课程教学按周学时安排

考核方法

一

二

三

总学时

理论

教学

实践

4

5

6

18周

20周

公共根底课

军训

60

10

50

2周

顶

岗

实

习

毕

业

考察

德育

36

18

2/8

2/10

体育

76

38

2/8

2/10

语文

72

4/8

4/10

考试

数学

72

0

英语

7

计算机应用根底

36

小计

23

400

236

224

专业课程

8

机械制图

180

90

90

4/10

6/10

9

公差配合与技术测量

30

30

金属材料与热

处理

11

机械根底

12

机制工艺根底

13

工程力学

40

20

20

14

物理与电工

15

顶岗实习

67

520

260

能力拓展课程

16

机械加工质量控制与检测〔一体化〕

17

现代质量学

40

ISO质量管理体系

19

就业指导

课程合计

100

120

28

2、课类比例统计表

课类比例表

课程类型

总学分

实践学时

备注

根底平台课程

400

200

专业核心课程

1080

820

能力拓展课程

10

160

80

选修

合计

185

1800

1100

实践课时比例

61.1%

三〕专业课程的教学实施

教学过程坚持以学生为主体,以能力为本的原那么,结合高职学生的学习特点,根据工学结合模式,采用了工程教学法、开放式教学法、教学与生产科研结合、合作学习的教学方法,实现教、学、做一体。

1.教、学、做一体

合理设置教学工程,教师通过真实的机电设备、课件或录像等,使教师在做中教,学生在做中学,师生通过共同实施完成一个完整的“工程〞工作,到达教、学、做一体,使学生在做中学,在做中掌握维修工艺,会操作,完成机械零件质量检验的任务。

2.工程教学法

专业核心课程围绕“简单零件、复杂零件、典型零件〞三个工程进展。

3.加大培训力度,提高教师素质

充分利用假期对教师进展专业知识培训和到企业进展挂职锻炼,提高了专业教师的设计能力和企业生产一线的工作经历,促进教学质量的提高。

〔四〕质量保障体系

1.课程培养目标表达了高职教育特色,突出表达以技术应用能力为培养核心,根据企业对人才质量的要求进展整体课程改革,确定了懂技术、会操作的高端技能型技术人才为培养目标。

2.专业核心课程采用基于工程教学和典型实际工作任务设置课程单元,通过调研,从企业对机械装配岗位工作任务与职业能力需求出发,从基于工作过程,把企业对机械装配岗位工作任务所需要的知识和技能进展整合,表达成机械装配专业课程教学的实践性,使教学工程贴近生产实际及表达了机械装配特点和开展趋势。

3.采用开放式教学,培养学生的职业素质,提高学生的就业竞争力,一是开放思维空间。

在教学中通过工程教学的实施,激发学生的学习兴趣,激发学生的探索、发现、想象和表现的愿望,引导学生通过自主探索、研究获得知识,让学生的思维、心态处于开放的、积极进取的状态,培养学生创新能力。

二是开放教学过程。

其一教师创设有利于学生学习的开放式教学情境,以激发学生的学习主动性;

其二课堂对课外开放,即教师预先布置工程,让学生利用课余时间收集、整理相关资料,利用日常常见的予以解决。

其三实验室全面对学生开放。

学生可自由选择时间、实验题目在利用实验室的设备进展实验。

通过教学时空的拓展变换,师生之间的多向交流,为学生营造一种开放的有趣的学习空间。

三是开放教学内容。

不拘泥于教材、教案,充分考虑学生学习活动过程的多样性和多变性,将生产工程、科研工程、学生的毕业设计等作为教学工程。

实施个性化教学,促进学生安康、和谐地开展。

九、成绩考核

1.学生成绩考核分为校内考核和企业考核两大模块。

校内考核分为普通课程〔非实训课程)和实训课程考核两局部。

将普通课程(非实训课程)分为考试课和考察课的传统做法仍可沿用,但考核方式要创新,考核方法要多样化。

考试课程每学期不宜过多,且应由学校指定并统一组织进展考试。

考试课程中理论课一般采用笔试形式为宜。

考察课程的考核可采用问答式考试、开卷考试、笔试、面试等形式,具体考核方式由任课教师自定,要给教师一定的自主权。

2.加强对学生学习过程的考核与评价,加大平时成绩在总成绩中的比重。

教师要重视学生在教学活动中的表现,在活动中观察和记录学生的表现,通过面谈、正式作业、工程调查、书面报告、问题讨论和写小论文等方式考察和评价学生,逐步建立多主体、多手段、多形式相结合的综合评价方法。

3.考虑到目前中职学校相当多学生的学习根底较差,可采用能不考试的尽量不考试,能考技能的尽量不考理论,能面试的尽量不笔试,能开卷的尽量不闭卷的灵活考核方式、方法。

构建多种形式结合的考核体系,重在能力的评价。

要拓展课堂考试这种单一的考核评价方法,要根据考核评价的目的、性质、内容和对象的不同,研究设计科学的、灵活的、开放式的多元化的考核评价方法,如考试测验、分段测评、实践操作、行为观察、情景测验等,实行开卷和闭卷相结合,口试、笔试、面试相结合,知识测试和能力测试相结合,卷面考试与作业检查相结合等形成综合评价方法。

4.课程考核成绩的评定可根据具体情况分别采用定量和定性评价的方法。

考试课成绩可采用百分制进展定量评价,其总评成绩应由平时成绩和期末考试成绩两局部组成。

平时成绩由学习态度、出勤、课堂表现(包括纪律、答问、讨论等)、作业、平时或阶段测验等构成。

建议中职学校在日常教学过程中注重平时或阶段测验,加大平时成绩在总评成绩中的比重。

各校可根据本校实际教学情况,自行制定期末考试成绩和平时成绩各自所占的比例,如可明确规定期末考试成绩占总评成绩的50%、平时成绩占总评成绩的50%等,甚至可以将平时成绩所占比重定的更高。

在平时成绩中,如学习态度占总成绩10%、出勤占总成绩10%、课堂表现(包括课堂纪律、答问、讨论等)占总成绩10%、作业占总成绩10%、平时或阶段测验占总成绩10%等。

5.考察课和实训课程的成绩既可采用百分制进展定量评价,也可采用等级制进展定性评价。

采用等级制时可按优秀〔90分以上〕、良好〔90分以下75分以上〕、一般〔75分以下60分以上〕、待及格〔60分以下或未考〕四个等级进展区分,防止在学生成绩单中出现“差〞、“不及格〞和“补考〞等字样。

采用“待及格〞取代“不及格〞,主要目的是鼓励学生学习,明白只要努力努力再努力就一定能够成功这一道理。

考核未通过的课程,学生要重修或另选其他课程。

对后进生的进步要及时进展表扬,增强他们的自信心。

6.分课程可采取分工程或分模块考核的方法,工程或模块可以有必考和选考之分。

必考局部是应知应会的根本知识和技能,选考局部充分考虑并尊重学生的个性特长。

实训课程和操作性较强的课程尽可能采用技能考核形式。

技能考核可采用“只记成功不记失败〞的考核方法,即由教师提出考核要求,学生进展操作考试,不限定时间,直到完成教师所提出的要求为止。

在考试的过程中,教师可以对学生进展辅导,但不能代替学生完成操作考试。

对掌握程度较低的学生,教师要耐心细致地引导和启发,让每一位学生在操作考试过程中体会到成功的乐趣。

7.充分重视职业资格标准这一重要的社会化质量评价标准,鼓励学生在取得学历证书的同时获得相应的职业资格证书,或者获得社会和用人单位认可的程度、对就业有实际帮助的其他证书。

学校明确规定学生至少必须拿到2个以上国家职业资格证书,否那么,不能毕业,不予推荐就业。

对获得国家职业资格考试证书的学生,其在校的相应课程可以免予考核,其学习成绩按优秀或90分计入,优先推荐就业。

8.学生在企业顶岗实习期间的情况主要由企业负责考核,具体由企业选派的管理人员、工程技术人员等指导学生操作,学校派到企业的实习指导教师要跟踪了解、密切配合,考核的主要内容是学生的顶岗实习的态度、敬业精神、胜任岗位的情况、职业素质等。