模板施工方案Word文档格式.docx

《模板施工方案Word文档格式.docx》由会员分享,可在线阅读,更多相关《模板施工方案Word文档格式.docx(22页珍藏版)》请在冰豆网上搜索。

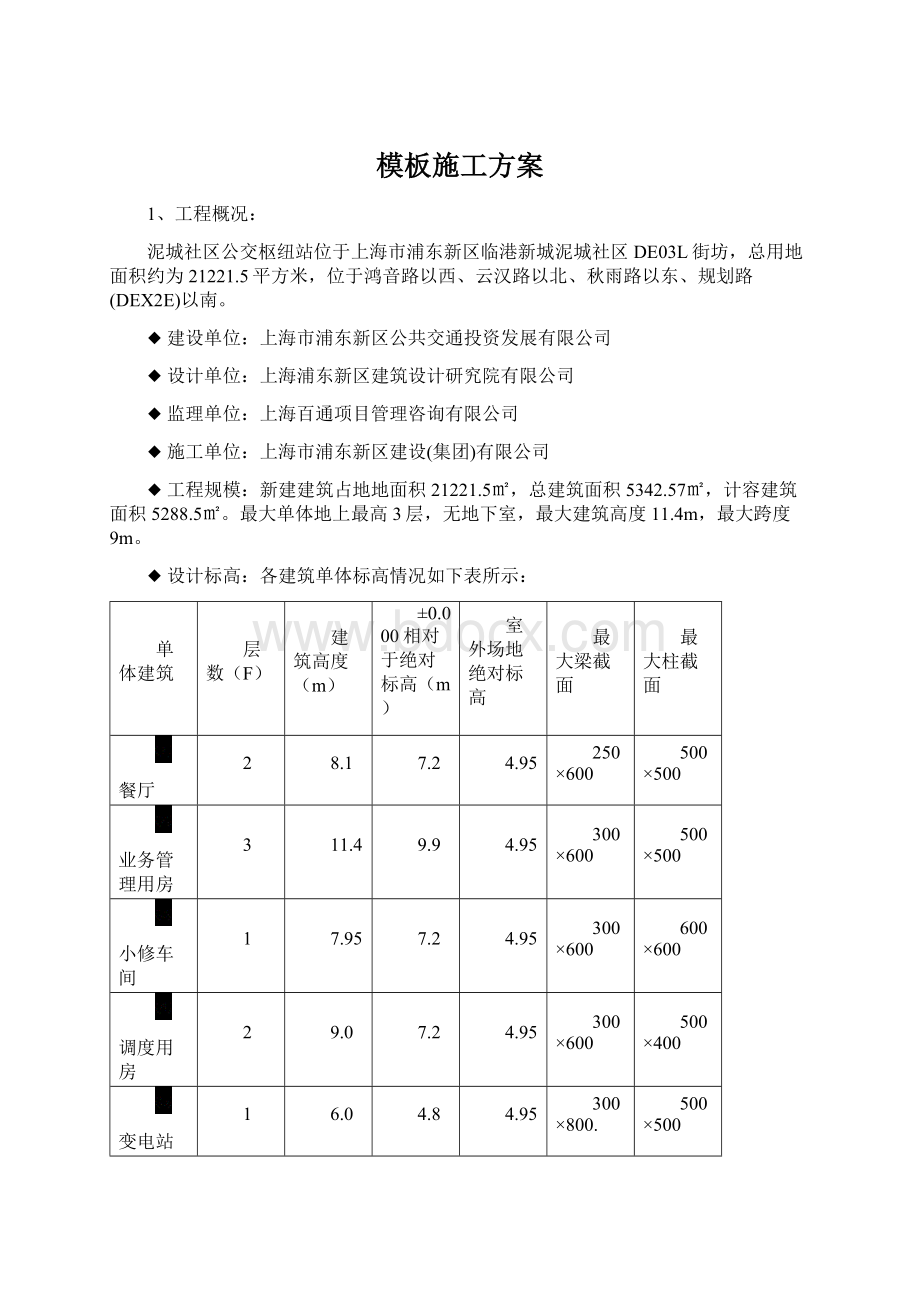

400×

750

650×

⑧门卫

4.2

3.6

200×

300

⑨管理室

450

二、编制依据

(1)中华人民共和国《工程建设标准强制性条文》

(2)上海市《工程建设地方标准强制性条文》

(3)上海市《钢管扣件水平模板的支撑系统安全技术规程》DG/TJ08-016-2004

(4)《建筑施工扣件式钢管脚手架安全技术规范》JGJ130-2001

(5)《上海市施工现场安全生产保证体系》(DBJ08-903-2003)

(6)《建筑工程施工质量验收统一标准》GB50300-2001

(7)本工程施工图纸

三、施工准备

3.1技术准备

(1)组织施工技术人员在施工前认真学习技术规范、标准、工艺规程,熟悉图纸,了解设计意图,核对建筑和结构及土建与设备安装专业图纸之间的尺寸是否一致。

(2)编制模板施工方案,对施工队组进行技术交底。

(3)对施工人员进行安全和技术培训,加强队组的技术素质。

3.2材料选择

3.2.1设计要求

在模板满足强度、刚度和稳定性要求的前提下,尽可能提高表面光洁度,阴阳角模板统一整齐。

3.2.2模板材料

(1)框架柱模板:

采用18mm厚木胶合板在木工车间制作施工现场组拼,背楞采用50×

100方木,加固采用双¢48×

3.5钢管围檩¢14对拉螺栓进行@500加固,用“3”型卡子固定在双钢管上进行加固。

柱与柱之间采用拉通线检查验收。

柱模板缝拼接严密,以减少漏浆。

(2)顶板及梁模板:

采用18mm厚木胶合板和50×

100木方现场拼制,¢48钢管满堂脚手架,由立杆、横杆、支座、支托组成。

上部水平钢管做主楞,50×

100木方作次楞,顶撑间距900mm和1200mm。

(3)楼梯

本工程楼梯采用木胶合板,木方作楞,钢管顶撑。

3.3材料计划

序号

材料

规格

备注

18木胶合板

910×

1820

若干

1220×

2440

木方

50×

100

4

U托

5

钢管

¢48

不同长度若干

6

扣件

十字、套接、转向

7

脱模剂

8

3型卡

9

止水螺杆

10

止水螺栓

11

螺帽

12

圆钢

¢12、¢14

13

铁钉

2寸、3寸

材料计划一览表

3.4中小型机械需用计划

机械名称

型号

数量

用电量

平刨机

MB573A

2台

4KW

圆盘锯

MJ104A

3KW

压刨机

MB14

2.2KW

电焊机

MX1-500

1台

32KVA

台钻

MK362

砂轮机

立式

套丝机

ZIT-R2-50

3.5劳动力计划

部位

人数

基础

20人

主体

40人

具体劳动力数量、进场时间根据进度计划进行调整。

3.6模板加工及堆场

根据现场特点,施工时建筑物西南侧设木工制作棚,并组织施工人员搭设钢管木工操作棚。

3.7模板加工及堆放

本工程木模板由现场加工:

依据图纸、方案、交底、现场实际尺寸等各班组进行施工范围内的模板翻样施工。

在木模板堆放区放置足够数量的灭火器。

四、施工方法

4.1统一要求

4.1.1模板组拼

模板组装要严格按照模板计算尺寸拼装成整体,模板在现场拼装时,要控制好相邻板面之间拼缝,两板接头处要有海绵胶带,以防漏浆。

4.1.2模板定位

当底板或顶板混凝土浇筑完毕并具有一定强度(≥1.2MPa),即用手按不松软、无痕迹,方可上人开始进行轴线投测。

根据轴线位置放出梁、柱截面位置尺寸线、模板300控制线,以便于墙模板的安装和校正。

顶板制模采用定尺钢管搭设,搭设过程中进行控制标高测量,保证楼层标高的准确性。

在完成一层的混凝土浇筑后,首先根据楼面轴线测量孔引测建筑物的主轴线的控制线,并以该控制线为起点,引出每道轴线,根据轴线与施工图用墨线弹出模板的内线、边线以及外侧控制线,施工前三线必须到位,以便于模板的安装和校正。

4.1.3模板的支设

模板支设前用将楼面清理干净。

不得有积水、杂物,所有内侧模板必须刷油性脱模剂。

4.2模板的施工工艺

4.2.1框架柱模板

采用15mm厚木胶合板在木工车间制作施工现场组拼,背楞采用50×

3.2钢管围檩¢14对拉螺栓进行@500加固,用“3”型卡子固定在双钢管上进行加固。

柱模板缝应结合密实,以减少漏浆,保证楞角方直、美观。

柱子模板安装工序:

弹模板就位线→焊接定位钢筋→合模前钢筋隐检→安装柱模→安装螺栓→模板固定→调整模板垂直度→预检→浇筑混凝土→拆模清理

柱子模板配置量为二套。

4.2.2顶板模板

(1)顶板模板采用18mm厚木胶合板,50mm×

100mm木方做次楞,中心间距300mm,水平钢管作主楞,中心间距900mm,钢管满堂式脚手架系统。

(2)顶板模板施工时注意以下几点:

1)支撑钢管必须在楼面下垫垫木100mm×

100mm×

20mm;

2)钢管排架搭设横平竖直,纵横连通,上下层支顶位置一致,连接件需连接牢固,水平拉撑连通,剪刀撑合理加设;

3)模板钉在梁旁板和柱子,模板与模板要连接密实,之间拼接缝小于1mm,否则用海绵胶带;

4)根据房间大小,决定顶板模板起拱大小:

<4开间不考虑起拱,4≤L<6起拱10mm,≥6的起拱15mm;

5)顶板模板支设,下部支撑用满堂钢管架,立杆用定尺钢管,支撑下垫垫板。

顶板格栅用同样规格方木,并拉通线找平。

特别是四周的格栅,弹线保持在同一标高上,板与格栅用50mm长钉子固定,格栅间距300mm,板铺后,用水准仪校正标高,并用靠尺找平。

铺设四周模板时,与墙齐平,加密封条,避免“吃模”,板模周转使用时,将表面的水泥砂浆清理干净,涂刷脱模剂,对变形和四周破损的模板及时修整和更换以确保接缝严密,板面平整;

模板铺完后,将杂物清理干净,刷好脱模剂。

6)从墙根起步300mm立第一根立杆以后按900mm和1200mm的间距立支撑,这样可保证立柱支撑上下层位置对应。

水平拉杆要求设上、中、下三道,(第一道搭设在地面以上300mm,在1500mm位置设置一道水平拉杆,在顶板模板下口处再设置一道水平拉杆)考虑到人行通道,在支撑中留一条通道,中、下两道水平不设(在顶板支撑完善之后拆除部分横杆形成人行通道),在搭设完成铺设底板前对整个架体进行稳定性加固合理增加剪刀撑。

(在每间设置不小于两道纵、横向剪刀撑)

4.2.3框架梁支模

框架梁采用18mm厚木胶合板,50×

100木方纵向布置,间距250~300mm。

横向支承为¢48钢管。

顶板及梁模板支撑图

顶板梁一般高度为600mm,为了保证顶板梁的支撑,将梁纵向方向的间距调整为900mm。

梁下部顶撑用于较高、宽梁体。

4.2.4楼梯模板

楼梯踏步模板采用40mm×

80mm方木与木胶合板制作而成,背面通过方木连接成整体,钢管支撑。

楼梯模板支撑示意图

楼梯模板底模采用18mm厚木胶合板,侧模采用18mm厚模板加方木,踏步立模采用18mm厚木胶合板加方木,施工前根据实际层高放样,先安装休息平台梁模板,再安装楼梯模板斜楞,然后铺设楼梯底模,安装外帮侧模和踏步模板。

安装模板时要特别注意斜向支柱(斜撑)的固定,防止浇筑混凝土时模板移动。

楼梯支模时要求注意考虑到装修厚度的要求,使上下跑之间的梯阶线在装修后对齐,确保梯阶尺寸一致。

按这样的要求施工时,踏步要向里移动20mm。

楼梯施工缝

楼梯施工缝留置在楼层休息平台板以上3个踏步。

4.3模板施工注意事项

(1)混凝土浇筑速度对模板侧压力影响较大,施工中,混凝土分层浇筑,浇筑速度不大于2m/h。

(2)拆模时,混凝土强度遵照GB50204有关规定,不得提前松动对拉螺栓,根据天气、温度掌握、控制在混凝土初凝后即可拆模,但不得超过时间过长。

(3)拆模时,不得使用大锤,以防止模板碰撞柱体开裂及损坏模板,如拆除困难,可用撬棒从模板底部撬动。

(4)模板不得将模板堆放在施工层上,防止模板在风荷载作用下倾覆。

模板堆放地要平整,不得堆放在松土上及坑洼不平处。

4.4本工程模板施工技术难点:

本工程模板施工难点在斜屋面,施工斜屋面模板前应进行技术交底,标高与轴线的关系应交代清楚。

具体施工步骤如下:

首先由施工员进行轴线的定位,柱子和梁与轴线的关系定位,然后在梁的部位标清模板制作高度(其中包括梁底标高,梁旁板高度,平板的铺设高度)。

而后通过计算用不同尺寸的钢管进行制模架的搭设,搭设完成后铺设平板前应对架体进行斜撑加固,角度与屋面模板成90度。

在搭设过程前施工员认真熟悉图纸,搭设过程中根据设计图纸进行标高轴线的控制,严格按照图纸进行施工,如有发现不符合图纸的找到原因立即整改。

五、模板支撑计算

本工程楼板厚度在120mm左右,最厚处为200mm,楼板净高最大4.2m。

模板使用18mm厚的胶合板,采用500mm×

4000mm方木作内楞间距300mm;

采用¢48mm钢管满堂架作为支撑,楼板底立杆纵、横距均不大于1.2M,步距1500mm。

力学性能指标按<

钢框胶合板模板技术规程>

(JGJ96-95)取用,弹性模量E=0.9×

5200=4680N/mm2,抗弯强度设计值,fm=15/1.55=9.68N/mm2,抗剪强度设计值fv=1.2N/mm2.方木间距不超过300mm,模板按四连跨计算。

(1)模板计算

胶合板自重与楼板相比甚小,可忽略不计。

楼板新浇混凝土自重标准值:

24×

0.12=2.88KN/M2。

楼板钢筋自重标准值:

1.1×

0.12=0.132KN/M2。

施工人员及设备荷载标准值:

2.5KN/M2。

振捣混凝土时产生的荷载标准值:

2.0KN/M2。

取1m板宽计算。

1)抗弯强度验算

模板上的承载能力极限状态设计值,按楼板新浇混凝土自重、楼板钢筋自重、施工人员及设备荷载组合计算:

q=(2.88+0.132)×

1.0×

1.2+2.5×

1.4=7.11KN/M。

Mmax=0.017ql2=0.107×

7.11×

0.32=0.07KN.M。

W=bh.h/6=1000×

18×

18/6=5.4×

104mm3。

○=Mmax/W=0.07×

106/5.4×

104=1.387N/mm2<9.68N/mm2。

满足要求。

2)抗剪验算

F=1.143ql=1.143×

0.3=2.438KN

t=F/A=2.438×

103/1000×

18=0.135N/mm2<1.2N/mm2

满足要求

3)变形验算

楼板上的正常使用极限状态设计值,按楼板新浇混凝土自重、楼板钢筋自重组合计算:

q=(2.88+0.132)×

1.0=3.01KN/M。

I=bh3/12=1000×

183/12=4.86×

105mm4。

V=0.632ql4/100EI=0.632×

3.01×

3004/100×

4680×

4.86×

105=0.067mm。

验算时,其变形值不得超过计算跨度的l/400=300/400=0.75mm。

基本满足要求。

(2)方木计算

采用50mm×

4000mm方木作内楞,力学性能指标按<

建筑施工手册>

第四版的表3—9取用,弹性模量E=9000N/mm2,抗弯强度设计值fm=11N/mm2,抗剪强度设计值fv=1.3N/mm2。

水平杆、立杆间距不大于1200mm,方木按简单支梁考虑。

胶合板及50mm×

100mm方木自重标准值:

0.3KN/M2。

1)抗弯强度验算

方木上的承载能力极限状态设计值,按胶合板及50mm×

100mm方木自重、楼板新浇混凝土自重、楼板钢筋自重、施工人员及设备荷载组合计算:

q=(0.3+2.88+0.132)×

0.3×

1.4=2.24KN/M。

Mmax=0.125ql2=0.125×

2.24×

1.22=0.403KN.M。

W=bh.h/6=50×

100×

100/6=8.3×

○=Mmax/W=0.403×

106/8.3×

104=4.855N/mm2<11N/mm2。

2)抗剪验算

F=0.5ql=0.5×

1.2=1.344KN

t=F/A=1.344×

103/100×

50=0.269N/mm2<1.3N/mm2

3)变形验算

楼板上的正常使用极限状态设计值,按胶合板及50mm×

100mm方木自重、楼板新浇混凝土自重、楼板钢筋自重组合计算:

I=bh3/12=1000×

V=0.632ql4/100EI=0.632×

验算时,其变形值不得超过计算跨度的l/400=300/400=0.75mm。

(3)水平杆计算

采用¢48钢管满堂架作为支撑,楼板底立杆纵、横距均为不大于1.2m,步距1500mm。

由于水平钢管本身的自重与其它荷载相比甚小,忽略不计。

施工人员及设备荷载标准值:

1.5KN/M2。

抗弯强度验算

直接支承方木的水平杆上承载能力极限状态设计值,按按胶合板及50mm×

1.2×

1.2+1.5×

1.4=7.29KN/M。

Mmax=0.1ql2=0.1×

7.29×

1.22=1.05KN.M。

○=Mmax/W=1.05×

106/5.08×

103=206.69N/mm2≈205N/mm2。

2)支座扣件抗滑验算

F=1.1ql=1.1×

1.2=9.62KN<2Rc=16KN

应采用双扣件抗滑。

直接支承方木的水平杆上的正常使用极限状态设计值,按胶合板及50mm×

1.2=3.97KN/M。

V=0.677ql4/100EI=0.677×

3.97×

12004/100×

2.06×

105×

12.19×

104=2.22mm。

验算时,其变形值不得超过计算跨度的l/400=1200/400=3mm。

(4)立杆稳定性计算

模板及支架自重标准值:

0.75KN/M2。

1.0KN/M2

对立杆仅作稳定性验算.由于模板支架为敞开架,挡风系数小,可忽略风荷载的影响.单根立杆上的的正常使用极限状态设计值,按模板及支架自重、楼板新浇混凝土自重、楼板钢筋自重组合计算:

N=[(0.75+2.88+0.132)×

1.2+1.0×

1.4]×

1.22=8.52KN

模板支架计算长度为1.5M。

根据«

建筑施工扣件式钢管脚手架安全技术规范»

(JGJ130—2001年版)表5.3.3取长度系数μ=1.5。

由JGJ103-2001公式5.3.3得长细比λ=L0/i=kμh/i。

当k=1时,λ=1.5×

155.4/1.58=147<210,满足要求。

当k=1.155时,λ=1.155×

1.5×

155.4/1.58=170。

查表得φ=0.245。

N/φA=8.52×

1000/0.245×

489=71.12N/mm2<205N/mm2

(5)现浇砼楼板计算

现浇混凝土楼板支承示意图及计算简图如下图所示:

荷载计算:

模板及小楞自重:

0.3KN/m2

200mm厚新浇砼自重:

24x0.2=4.8KN/m2

钢筋自重:

1.1x0.2=0.22KN/m2

恒载小计:

Fa=0.3+4.8+0.22=5.32KN/m2

施工荷载:

Fb=2.5KN/m2

荷载组合(荷载折减系数取ψ=0.9):

F1=0.9×

(1.2Fa+1.4Fb)=0.9×

(1.2×

5.32+1.4×

2.5)=8.896KN/m2

A、方木验算

1)强度验算

σ=Mx/(γxWx)≤ftMx=KMqL2

Wx=bh2/6=1/6×

802=53.3×

103mm3

σ=Mx/(γxWx)=KMqL2/(γxWx)

=0.1×

8.896×

12/(1.0×

53.3×

103×

10-9

=5.0×

103KN/m2=5.0N/mm2<

ft=9.5N/mm2(满足要求)。

2)挠度验算

W≤[W]

W=0.677q1L4/(100EI)

式中:

q1—恒载对底楞方木产生的线荷载,

q1=ψ*1.2Fa*a=0.9×

5.32×

0.3=1.72KN/m

L—方木计算跨度,为1.0m

E—内楞方木弹性模量,10000N/mm2=10000×

103KN/m2

I—弯矩作用平面内的惯性矩,

I=bh3/12=1/12×

803=2133.3×

103mm4=2.13×

10-6m4

=0.677×

1.72×

14/(100×

10000×

2.13×

10-6)=0.55×

10-3m=0.55mm

[W]=L/250=1000/250=4mm>

0.55mm(满足要求)

B、支承模板底楞的Φ48×

3.5钢管横杆受力验算

楼板平面尺寸有大有小,即横杆受力有单跨的也有多跨的,单跨受力不利,按单跨计算。

q=F1*1.0=8.896×

1.0=8.896KN/m

M=qL12/8=1/8×

0.92=0.900KN·

m(其中L1=0.3×

3=0.9m)

Wx—弯矩作用平面内,杆件净截面抵抗矩。

查表17-18,得

Wx=5.08cm3=5080mm3

[f]—钢管的容许应力(N/mm2),查表,得[f]=215N/mm2

σ=Mx/(γxWx)=0.900×

106/(1.0×

5080)

=177.17N/mm2<

[f]=215N/mm2(满足要求)

W=5q2L14/(384EIx)≤[W]

q2—恒载对钢管横杆产生的线荷载,

q2=ψ*1.2Fa*1.0=0.9×

1.0=5.746KN/m

L1—计算跨度,为0.9m

E—钢管横杆杆件弹性模量,为2.1×

105N/mm2

Ix—弯矩作用平面内的惯性矩,查表17-19,得

Ix=12.19×

104mm4

[W]=L1/500=900/500=1.8mm

W=5q2L14/(384EIx)=5×

5.746×

0.94/(384×

2.1×

104×

10-12)

=1.74×

10-3m=1.74mm<

[W]=1.8mm(满足要求)

1.90≈1.8㎜

3)扣件抗滑移验算

支承底楞方木的横向钢管与立杆相连的十字扣件,多跨的比单跨的承受的力更大,所以不能按单跨的计算,应按多跨的计算,即按平面尺寸为5200×

6000mm处的大面积板面计算。

每个十字扣件的抗滑承载力为8KN。

N=F*La*Lb=8.896×

0.9=8.00KN<

[N]=8KN(满足要求)

4)支承稳定性验算

0.75KN/m2

24x0.2=4.32KN/m2

1.1x0.2=0.20KN/m2

Fa=0.75+4.8+0.22=5.77KN/m2

2.5KN/m2

振捣混凝土产生的荷载:

2KN/m2

活载小计:

Fb=2.5+2=4.5KN/m2

F1=ψ*(1.2Fa+1.4Fb)=0.9×

5.77+1.4×

4.5)=13.22KN/m2

每根立管承受的荷载为

N=F*La*Lb=13.22×

0.9=11.90KN

钢管对接允许荷载

立杆横向撑间距为1800mm(根据实际情况,取底步步距计算),钢管采用搭接,查表17-90得,对接钢管允许荷载为[N]=27.2KN>

N=11.90KN(满足要求)

立杆稳定性验算

N/(ψA)≤f

N—每根立柱承受的荷载,N=11.90KN

A—钢管截面积,查表17-18,得A=4.89cm2

ψ—轴心受压稳定系数。

查表17-18,得Ix=12.19cm4

i=(I/A)1/2=(12.19/4.89)1/2=1.579cm=15.79mm

支架步距约为h=1800mm(根据实际情况,取底步步距计算),

L0=h+2a=1800+2×

80=1960㎜

λ=L0/i=1960/15.79=124mm

根据λ及截面形式查表,得ψ=0.428

N/(ψA)=11.90×

103/(0.428×

4.89×

102)

=56.85N/mm2<

[f]=215N/mm2(满足要求)

(6)框架梁支撑计算

本工程框架梁在400×

800mm以内,梁底立杆间距为900×

1000mm(与楼板支撑脚手架相同),支撑梁底模的50×

100mm底楞方木间距为200mm,立杆及支撑均采用Φ48×

3.5钢管,其支撑示意图如下图所示:

A、底楞方木强度验算

荷载组合

底模自重:

模板密度×

底模厚