4号主变压器吊罩大修施工技术方案新详解Word文件下载.docx

《4号主变压器吊罩大修施工技术方案新详解Word文件下载.docx》由会员分享,可在线阅读,更多相关《4号主变压器吊罩大修施工技术方案新详解Word文件下载.docx(8页珍藏版)》请在冰豆网上搜索。

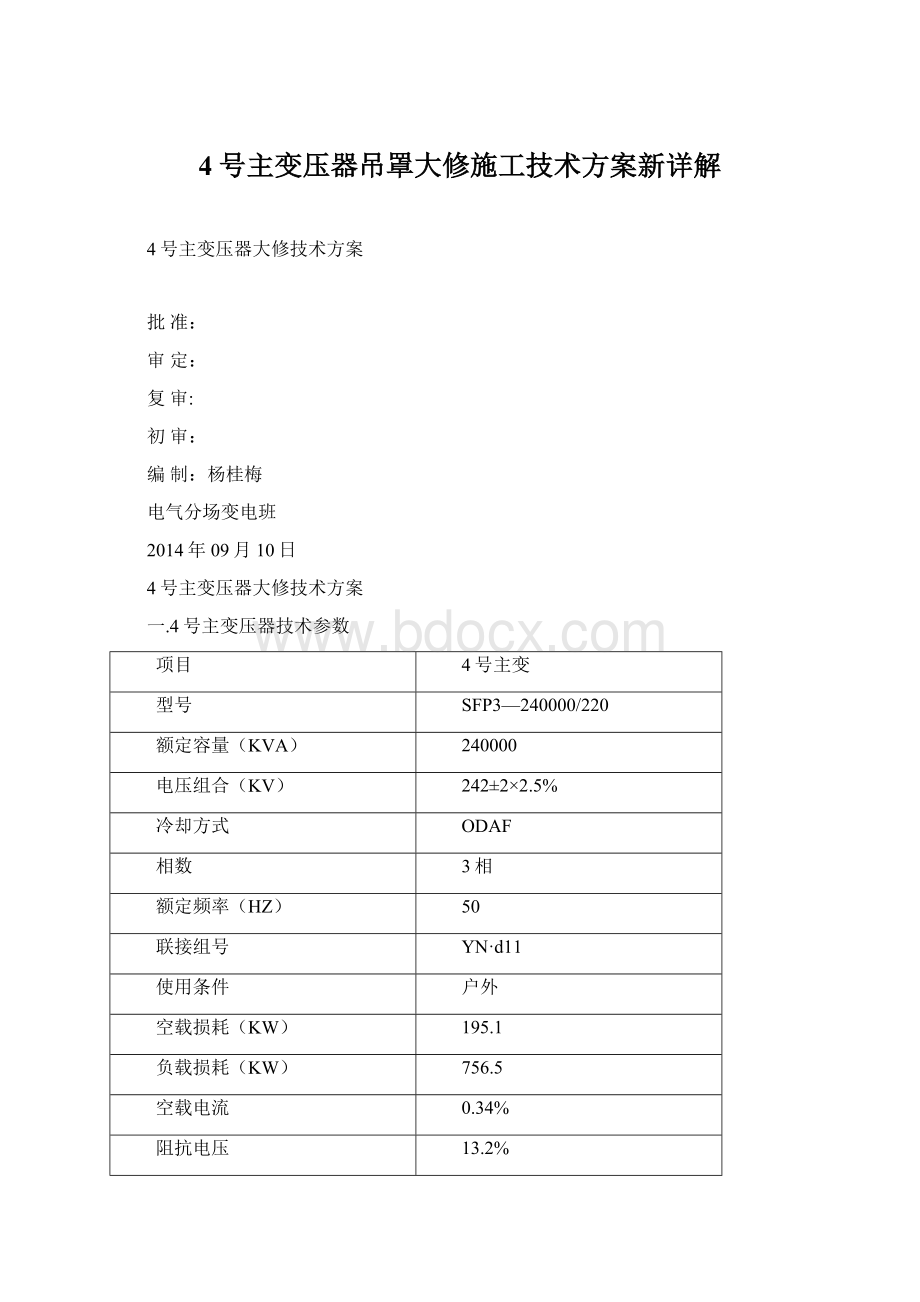

2.5%

冷却方式

ODAF

相数

3相

额定频率(HZ)

50

联接组号

YN·

d11

使用条件

户外

空载损耗(KW)

195.1

负载损耗(KW)

756.5

空载电流

0.34%

阻抗电压

13.2%

产品代号

1ET.710.1034.1

产品序号

12Y355-1

器身重量(t)

146

油重量(t)

43.02

总重量(t)

245

上节油箱重(t)

14.5

投运日期

1990.11

制造厂家

沈阳变压器厂

二.目前状况(或大修原因)

主变压器器身根据《变压器检修规程》达到大修年限,需进行吊钟罩大修。

三.检修前准备

1.技术准备

1.1查阅台帐及上次的大修记录,了解变压器的运行状况。

1.2检修前应检查变压器的漏泄部位并作好记录。

1.3检修前应统计变压器修前缺陷。

1.4对变压器油进行色谱分析,并记录好。

1.5编制大修技术方案。

1.6所有参与检修人员进行修前技术培训,达到每个检修人员都熟悉大修的程序步骤和检修工艺标准。

1.7所有参与检修人员进行滤油机使用方法及注意事项培训,达到每个检修人员熟练操作滤油机和能处理滤油机突发异常故障。

1.8所有参与检修人员进行修前安全培训,达到每个检修人员都知道大修过程中的危险点及预防措施。

1.9编制好检修记录表,以备监视时间、温度、湿度、真空度等。

1.10编制好变压器器身检查人员及携带工器具记录表。

2.物资准备

2.1备品备件准备:

所有拆卸部位密封垫、特殊漏泄部位密封垫、针对检修前设备缺陷需要更换的蝶门、潜油泵、风扇电机、风冷回路用元器件等以及变压器器身检查后发现问题所需用材料,及时上报材料计划。

2.2工器具准备:

真空滤油机一台及备用滤芯,板式滤油机一台及干燥合格滤油纸活扳手及梅花扳手,足够长度的Ф50滤油管路,Ф16滤油管路精密真空表一块,流量计一块,温度、湿度表,红外线点温计一个,大容量电源盘和稳定可靠的电源,容量足够的电源线,变压器放油、补油用管接头,油罐放油管接头,抽真空接头,高低压侧套管、中性点套管堵板,150蝶门、80蝶门、40蝶门堵板,25吨吊车一台随用随到,检修柜一个,高压套管架子一个,其余起重用工器具由专用起重工提出并准备。

2.3消耗性材料准备

破布白布白面塑料布白布带尼龙绳8号线生料带相位彩带防水胶布硅胶变压器常用螺丝低压胶布记号笔锯条连体工作服

3.设施准备

电源盘、滤油机、真空泵电源应接好并送电试运,一切应无异常,否则应提前处理。

4.施工条件与要求

4.1吊钟罩应选在无尘土飞扬及其它污染的晴天进行;

器身暴露在空气中的时间应不超过如下规定:

空气相对湿度≤65%为16h;

空气相对湿度≤75%为12h;

器身暴露时间是从变压器放油时起至开始抽真空或注油时为止;

如果暴露时间超过上述规定,应该接入干燥空气装置进行施工。

4.2变压器器身温度应不底于周围环境温度,否则应用真空滤油机循环加热油,将变压器加热,使器身温度高于环境温度5度以上。

4.3检查变压器器身时,应由专人进行,穿着专用的检修工作服和鞋,并戴清洁手套,寒冷天气不应戴口罩,照明应采用低压行灯。

4.4进行变压器器身检查所用的工具应由专人保管并应编号登记,防止遗留在油箱内或变压器内。

四.大修项目:

1.解体检修

1.1附件拆除

1.1.1拆除变压器高低压侧引线及中性点引线,低压侧应将软连接拆掉,折除变压器铁芯接地引出线,确保铁芯接地引下线与上下节油箱不连接,无防碍变压器吊罩和移位的可能;

拆除变压器测温元件、端子箱及环绕变压器本体的电缆。

1.1.2拆开变压器低压侧母线汇流排与变压器本体连接部位,保证不防碍变压器的起吊。

1.1.3排油

(1)连接好变压器放油门通往油罐的油管路,打开变压器油枕胶囊排气塞。

(2)打开主变排油门和通往油罐管路阀门,起动油泵排油。

(3)根据油位的高低,及时打开本体上部的排气孔,防止将胶囊抽坏。

(4)将变压器油全部排出。

1.1.4拆除高压套管及中性点套管

(1)用升降车将高压侧三相套管及中性点套管将军帽拆下,用一个M12的螺栓拧进导电杆的顶部,再用尼龙绳绑在螺栓上,提起导电杆,取出销子、取下卡固螺母,慢慢的将引线顺进变压器内部。

(2)挂好吊绳并使吊绳微受力,松开套管法兰螺栓,慢慢将高压套管吊起,吊套管时应由起重工一人指挥,其他人配合,扶好套管防止套管摆动碰伤瓷瓶。

(3)将A、B、C三相、中性点套管放置在指定的套管架上并固定好,用塑料封好,防止受潮。

(4)用堵板将各法兰封好。

1.1.5拆除瓦斯继电器,呼吸器、排注油管路、吊离变压器油枕,所有法兰应用堵板封好。

1.1.6将变压器本体通往冷却器的主管路碟门全部关闭,将管路拆下并用堵板封好。

1.1.7全部附件拆除后,检查各法兰密封良好,向变压器内部回油至油箱顶下部200mm。

1.1.8变压器移位吊罩

(1)拆除制动器,在滚轮的中心位置作好记号,保证回位后变压器中心对正。

(2)确认变压器与周围物体无连接后,将变压器拉至检修位置。

(3)打开变压器低压侧手孔门,拆开低压侧引出线连接。

(4)拆除低压侧套管外封闭母线外罩,松开低压侧套管的压紧螺母,将低压侧套管装配整体拆除。

(5)将变压器油全部排出。

(6)松开变压器钟罩法兰的一圈螺栓,挂好吊罩的钢丝绳,起动吊车,使钢丝绳微受力。

(7)在变压器钟罩法兰的四个角上系好绳子,设专人拉住绳子,防止在吊钟罩时摆动碰伤线圈。

(8)将变压器钟罩吊离变压器本体,放置在预先放好的枕木上。

2.变压器芯体检修

2.1检查绕组表面是否清洁,匝绝缘有无破损。

2.2检查相间隔板和围屏有无破损,变色、变形放电痕迹,检查支撑围屏的长垫块应无爬电痕迹。

2.3检查引线及引线锥的绝缘包扎有无变形、变脆、破损,引线各接头处焊接情况是否良好,有无过热现象。

2.4检查分接开关接触处有无过热现象,有无放电现象,分接开关引线绝缘情况良好。

2.5检查绝缘支架有无松动和损坏,检查引线在绝缘支架上的固定情况,支架应无破损,裂纹,弯曲,变形及烧伤现象,绝缘夹件固定引线处无卡引线现象。

2.6低压侧引线排与箱壁间距大于100mm。

2.7检查油箱底部有无杂物,围屏、铁芯、箱底应清洁无杂物。

2.8可见处的紧固件紧固良好。

2.9重点检查低压侧引线托架有无过热、变形、放电痕迹。

2.10铁芯应平整,绝缘漆膜无脱落,铁芯表面应无油垢和杂质,片间无短路、搭接现象。

2.11测量铁芯与上下夹件、方铁、压板、底脚板间均应保持良好的绝缘。

2.12检查铁芯电场屏蔽绝缘及接地情况,应绝缘良好。

2.13芯体试验、分接位置等试验。

3.变压器钟罩回装复位

3.1芯体检修工作结束后,检查铁芯接地线可靠接地,清点工具确保无工具留在芯体上。

3.2用502胶将钟罩法兰密封条固定在变压器钟罩法兰上,用铁线将密封垫卡好,用吊车将变压器钟罩吊回本体。

在回装过程中应用绳子从钟罩的四个角上拉住,防止其摆动将线圈碰伤。

3.3低压侧套管检修后进行回装,打开变压器低压侧手孔门,将低压侧套管吊至法兰处就位后,用螺母压紧。

3.4变压器注油至变压器顶部200mm。

3.5将变压器拉至储油坑中心位置,检查预先作好的标记是否对齐。

4.变压器附件回装

4.1将变压器油全部排出,回装变压器通往冷却器的主管路,回装时更换老化的密封垫。

4.2回装变压器油枕、呼吸器及排注油管路。

4.3回装变压器高压侧套管及中性点套管。

4.4回装变压器测温元件、端子箱及变压器铁芯接地引下线。

5.真空注油

5.1注油前的准备工作

5.1.1更换高压侧人孔门密封胶垫,用502胶将密封垫粘在人孔门盖板上,将人孔门上好。

5.1.2按上述方法将低压侧人孔门装好。

5.1.3将各组冷却器上下碟门关闭,打开冷却器上部排气孔,防止将冷却器抽坏。

将主变上部与循环管路相连的碟门关闭,将低压侧与循环管路相连的碟门关闭,将主变下部去循环管路相连的碟门关闭。

5.1.4将真空泵及电机放入予先准备好的油槽内,将真空泵与电机固定在地脚垫铁上,固定时应先把皮带挂好,用撬杠把电机向外侧撬,使皮带拉紧,防止皮带打滑。

5.1.5从变压器瓦斯继电器南侧Φ80碟门处,装一变径法兰,从变径处装设一根管路引至真空泵连接处用10号铁线绑扎固定,打开Φ80碟门。

5.1.6接好真空泵电机三相电源。

5.1.7从变压器排油门至化学油管路来油门装设一油管路,连接头处用10号铁线紧固。

5.1.8在主变压器油箱的不同部位装设2-3块百分表,百分表的基座应固定在无变形处,或竖起的基杆上用以监测油箱的变形情况,油箱的变形不应超过油箱壁厚度的2倍。

5.1.9记下百分表读数,起动真空泵开始抽真空,在1小时内均匀提高真空度,管路连接好后,启动真空泵,在1小时均匀提高变压器内真空度,使真空度逐渐达到80Kpa维持1小时,如无异常,则将真空度逐渐加到101.2Kpa维持1小时,检查油箱有无变形与异常现象。

如果未见异常,在抽真空状态下进行注油,注油过程应使真空度维持在101.2Kpa的真空度,油面接近油箱顶盖约200mm时停止注油,注油时间应大于6小时,在该真空度下继续维持6小时,即可解除真空,拆除注油管路,解除真空时,应通过自制干燥罐进行。

6.补油

6.1拆除真空管路,拆开油箱顶部Φ80碟门处的变径法兰用堵板将碟门处封好。

6.2回装压力释放阀,回装时更换密封胶垫,紧固时应对角紧固,压缩量为原来的1/3,将信号线按做好的标记接好。

6.3回装瓦斯继电器,回装时应更换密封胶垫,并注意油流方向,瓦斯继电器上箭头方向应指向油枕,紧固时应对角紧固,使法兰受力均匀,压缩量为原来的1/3,联系继电班将瓦斯信号线接好。

6.4将油管拆开,接至油枕下部的注油管上。

6.5打开注油管处碟门,边补油边放气。

补油时注意观察油位计的指示情况和发信号情况,到达规定值时应发出信号。

6.6冷却器解体大修后,确认无跑油的可能性后,向冷却器内压油。

6.7将主变下侧去冷却器管路的四个碟门打开,打开两至三组冷却器下部法兰碟门和上部的排气孔,油即可充进冷却器内部。

每组冷却器上设一人监视,待气体排尽后关闭排气孔丝堵,依照上述方法,将所有冷却器内充满油。

6.8打开主变上侧循环管路与主变连管的碟门,打开管路最上部分的排气孔,待气体排尽后封好排气堵。

6.9静止24小时,所有排气堵进行排气一次。

7.脱气

7.1将真空滤油机就位并进行试转良好。

7.2从主变排油门至滤油机进油门连一根油管路,从滤油机出油门到主变油枕进油门连一根油管路,各接头处用10号线绑扎紧固并用铁线拉好。

7.3送上电源,打开主变本体来油门和油枕放油门,启动真空滤油机,当真空滤油机视窗油位处于中限时,打开真空滤油机闭路循环门让油在真空滤油机内闭路循环,待油中的气泡全部消失后,关闭滤油机闭路循环门开始真空脱气。

7.4监视滤油机表盘,压力在0.2-0.25MPa之间,真空度760mmHg,监视电缆发热情况。

7.5滤油应连续进行,并每隔8小时取油样,进行色谱分析,直到化验合格为止。

7.6滤油机运行一段时间后再投加热;

停滤油机前应先停止加热,油循环一段时间后再停机。

五.安全措施:

1.严格执行工作票制度,对所做安全措施仔细检查核对。

2.高空作业一定要系好安全带,以防高空坠落。

使用梯子应有人扶持,登梯子不得超过禁登线。

3.上下传递物品用传递绳和工具袋,严禁上下抛掷物品。

4.吊车进入现场应由检修人员引路,交待注意事项,在起重过程中,起重臂下及卷扬机附近严禁站人,防止发生意外伤及人身。

5.严禁在工作现场吸烟,以防发生火灾。

6.在起重工作中严格听从起重工统一指挥,坚决杜绝违章蛮干。

吊物下或起重臂下严禁站人和人员行走。

7.在拆卸各个部件时,一定要做好明确标记,以便安装。

拆管路连接法兰时,不得将手伸进管路法兰中间,防止碰伤手指。

8.吊罩时候的天气要晴朗,但还要作好防雨措施,要和当地的气象部门取得联系,做到万无一失,防止变压器受潮。

9.真空脱气应两人进行,并经常检查电源电缆的发热情况。

10.滤油现场应保持清洁,作业人员不得吸烟、睡觉。

11.停滤油机时应先停止电热,等电热管冷却后再停滤油机,防止余油留在电热管上发生火灾和产生气体带入变压器内部。

12.起吊、降落钟罩时,在钟罩四个角应用绳索系好,并有人进行调整导向,保持平衡,防止碰伤线圈、夹件等。

13.组装完后,应检查各部位的截门开闭状态,防止遗漏,并对套管、上部孔盖、冷却器等上部放气孔进行多次排气,直到无气体冒出为止,并重新密封好放气孔。

14.排注油的过程中应派专人进行监护,防止大量跑油。

15.二次回路接线完毕后一定要进行试运,检查运行及信号是否正常,如有问题应及时处理。

六.组织措施

厂部负责人:

姚大春

生技部负责人:

张建宇

安监部负责人:

陈德新

电气分场负责人:

邱国申

变电班负责人:

于蒙

班组工作负责人:

路佳

工作组成员:

周凯程珑刘丰元路佳白伟赵学言张扬吴兴岳周宏路佳

安全负责人:

逢世范韩永东于蒙

技术负责人:

任志杰王秘华杨桂梅