螺杆空压机使用说明书内容22185KWWord格式文档下载.docx

《螺杆空压机使用说明书内容22185KWWord格式文档下载.docx》由会员分享,可在线阅读,更多相关《螺杆空压机使用说明书内容22185KWWord格式文档下载.docx(37页珍藏版)》请在冰豆网上搜索。

6.6

10.4

14.1

16.0

0.85

3.5

6.3

9.6

12.8

15.2

电动机

功率(kW)

22

37

55

75

90

起动方式

Y-∆起动

电压(V)/频率(Hz)/防护等级

380/50/IP54

380/50/IP23

型号

Y2-180M-2

Y2-200L2-2

Y225M-2

Y2-280M-2

满载电流(A)

50

134

162

200.4

电机重量(kg)

169

239

450

500

540

绝缘等级

F

传动方式

联轴器传动

噪音(dBA)

≤75±

3

气体含油量(ppm)

≤3

后部冷却器出口温度(℃)

≤环境温度+15

排气量控制方式

ON/OFF或进气容调

润滑油量(L)

12

18

60

65

润滑油牌号

本公司专用螺杆油

外型尺寸

长(mm)

1300

1600

2250

宽(mm)

880

950

1344

高(mm)

1130

1250

1694

净重(kg)

600

920

2150

2450

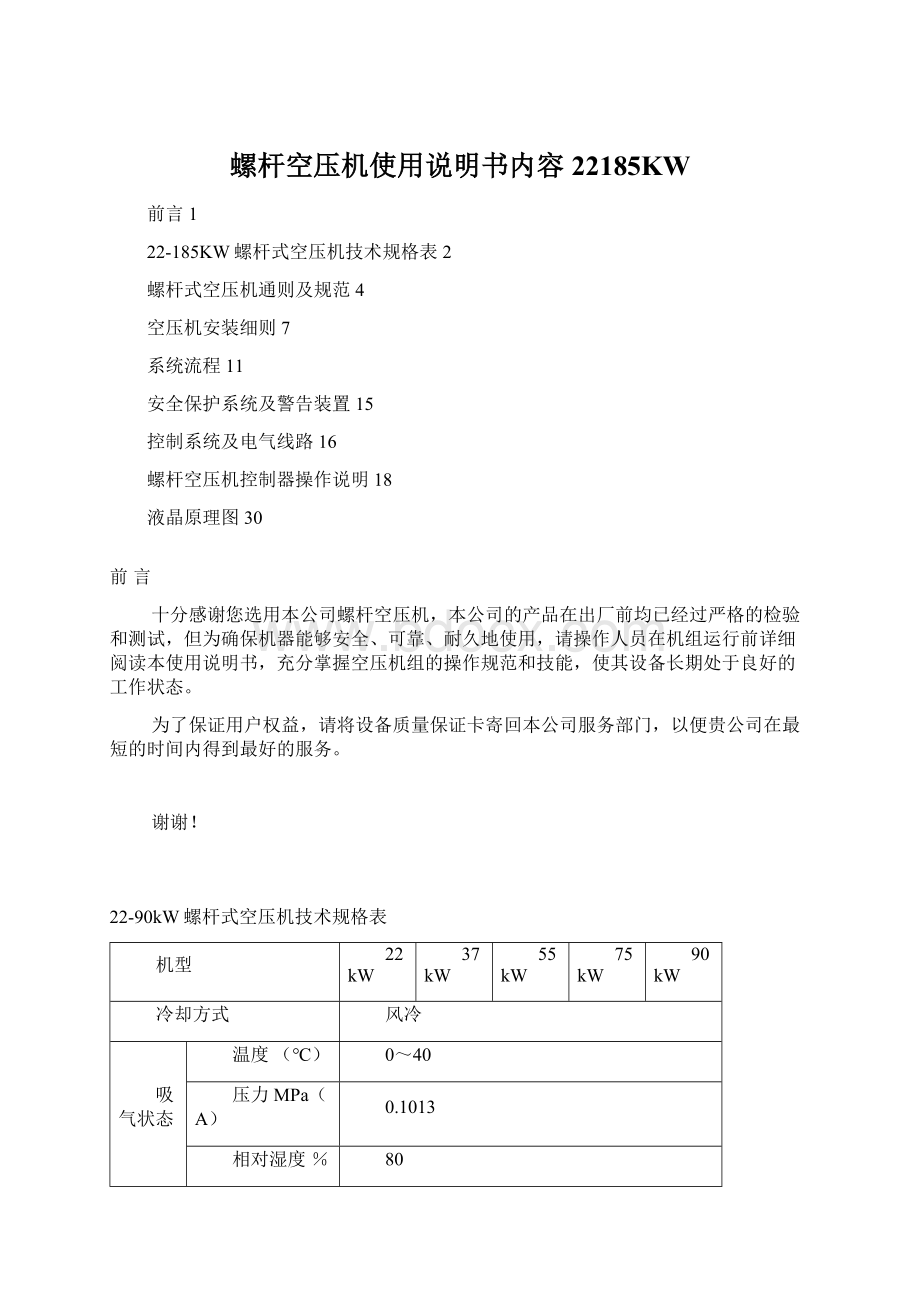

110-185kW螺杆式空压机技术规格表

110kW

120kW

132kW

160kW

185kW

21.0

21.1

25.2

28.7

32.0

19.8

24.0

27.6

30.4

110

120

132

160

185

Y280M-2

Y280L-2

270

298

348

403

810

820

835

980

1035

80±

进气容调控制

105

135

2300

2900

1450

1750

1800

3050

3200

4050

4300

螺杆式空压机通则及规范

一、微油螺杆式空压机简介

微油式螺杆空压机具有运转性能可靠、易损件少、震动小、噪音低、效率高的特点。

其原理乃是利用自身运转后在系统内部形成的压力,在压缩过程中,不断向压缩室及轴承注入润滑油,这种设计有下列的特点:

1.注入的润滑油可在转子之间形成油膜,副转子可直接由主转子带动,无需藉助高精密度的同步齿轮,因此就制造成本而言,微油式要比无油式较经济。

2.喷入的润滑油可以增加气密的作用。

3.润滑油可减低因高频压缩所产生的噪音。

4.润滑油可吸收大量的压缩热,因此单级压缩比即使高达16也可使排气温度不致过高,转子与机壳之间不会因热膨胀系数不同而产生摩擦。

二、微油螺杆式空压机机体构造

1.基本结构

本公司产制之微油螺杆式空压机,系一种双轴容积式(Twoshaftpositivedisplacement)回转型压缩机。

进气口开于机壳(Casing)之上端,排气口开于下部,一对高精密度主(阳)、副(阴)转子,水平且平行装于机壳内部,主(阳)转子有五个形齿,而副(阴)转子有六个形齿。

主转子直径大,副转子直径较小。

齿形呈螺旋状,环绕于转子外缘,两者齿形相互啮合。

主、副转子二端分别由轴承支承,进气端各有一只滚柱轴承(RollerBearing),排气端各有一只轴向推力轴承及一只滚柱轴承(RollerBearing)支持。

滚柱轴承负担径向力量,轴向推力轴承负担轴向推力。

机体共分二种,一种为皮带传动式,另一种为弹性联轴器。

弹性联轴器将电动机力源与主机体结合在一起,再经一组高精度增速齿轮将主转子转速提高。

皮带传动式则没有增速齿轮,而由二个依速度比例制造的皮带轮将动力经由皮带传动。

2.啮合

电动机经联轴器(Coupling)、增速齿轮(IncreasingGear)或皮带(Belt)带动主转子。

由于二转子相互啮合,主转子即直接带动副转子一同旋转。

冷却润滑油由压缩机机壳下部经由喷嘴直接喷入转子间啮合部份,并与空气混合,带走因压缩而产生的热量,达到冷却效果。

同时形成油膜,防止转子间金属与金属直接接触及封闭转子间和机壳间之间系。

喷入的润滑油亦可减少高速压缩所造成的噪音。

由于排气压力的不同,喷油的重量约为空气重量的5-10倍。

三、螺杆式压缩机压缩原理(参照图一)

1.吸气过程:

螺杆式的进气侧吸气口,必须设计得使压缩是可以充分吸气,而螺杆式压缩机并无进气与排气阀组,进气只靠一调解阀的开启、关闭调节,当转子转动时,主副转子的齿沟空间在转至进气端壁开口时,其空间最大,此时转子的齿沟空间与进气口之自由空气相通,因在排气时齿沟之空气被全数排出,排气完了时,齿沟乃处于真空状态,当转至进气口时,外界空气即被吸入,沿轴向流入主副转子上的齿沟内。

当空气充满整个齿沟时,转子之进气侧端面转离了机壳之进气口,在齿沟间的空气即被封闭,以上为﹝进气过程﹞。

2.封闭及运输过程:

主副转子在吸气终了时,其主副转子齿峰会与机壳封闭,此时空气在齿内封闭不再外流,即﹝封闭过程﹞。

两转子继续转动,其齿峰与齿沟在吸气端吻合,吻合面逐渐向排气端移动,此即﹝输送过程﹞。

3.压缩及喷油过程:

在输送过程中,啮合面逐渐向排气端移动,亦即啮合面与排气口间的齿沟空间渐渐减小,齿沟内之气体逐渐被压缩,压力提高此即﹝压缩过程﹞。

而压缩同时润滑油亦因压力差的作用而喷入压缩室内与空气混合。

4.排气过程:

当转子的啮合端面转到与机壳排气口相通时,(此时压缩气体之压力最高)被压缩之气体开始排出,直至齿峰与齿沟的啮合面移至排气端面,此时两转子的啮合面与机壳排气口之齿沟空间为零,即完成﹝排气过程﹞,在此同时转子之啮合面与机壳进气口之间的齿沟长度又达到最长,其吸气过程又在进行。

1.吸气过程2.封闭及输送过程

3.压缩及喷油行程4.排气行程

空压机安装细则

一、安装

安装场所之选定最为工作人员所疏忽。

往往空压机购置后就随便找个位置,配管后立即使用,根本没有事前的规划。

殊不知如此草率的结果,却形成日后空压机故障维修困难及压缩空气质量不良等的原因。

所以选择良好的安装场所乃是正确使用空压系统的先决条件。

1.须宽阔采光良好的场所,以利操作与检修如果。

2.空气之相对湿度宜低,灰尘少,空气清净且通风良好。

3.环境温度须低于46℃,因环境温度愈高,则空压机之输出空气量愈少。

4.如果工厂环境较差,灰尘多,须加装前置过滤设备。

5.预留通路及装设天车(大功率空压机尤其需要),以利维修保养。

6.预留保养空间,空压机与墙之间至少须有700mm以上距离。

7.空压机离顶端空间距离一米以上。

空压机安装要求示意图

二、配管、基础及冷却系统注意事项

1.空气管路之配管注意事项

(1)主管路配管时,管路须有1°

-2°

之倾斜度,以利管路中的凝结水排出。

(2)配管管路之压力降不得超过空压机设定压力之5%,故配管时最好选用较大的管径。

(3)支线管路必须从主管路的顶端接出,避免管路中的凝结水下流至工作机器中或者回流至空压机内,空压机空气出口管路应有单向阀。

(4)需润滑的工具须装三联组合(空气滤水过滤器、调压器,给油器),以维护工具使用之寿命。

(5)主管路不要任意缩小,如果必要缩小或放大管路时须使用渐缩管,否则在接头处会有混流情况发生,导致大的压力损失,同时对管路的寿命影响很大。

(6)空压机之后如果有储气罐及干燥机等净化缓冲设施,理想之配管应是空压机+储气罐+干燥机。

如此储气罐可将部分凝结水滤除,同时除气罐亦有降低气体排气温度之功能。

较低温度且含水量较少之空气再进入干燥机。

(7)系统之空气用量很大且时间很短,最好加装一储气桶做为缓冲之用,如此可减少空压机空重车之次数,对空压机有很大的帮助。

(8)系统压力在1.5MPa以下的压缩空气,其输送管内之流速须在15m/sec以下,以避免过大的压力降。

(9)管路中,尽量减少使用弯头及各类阀门,以减少压力损失。

(10)理想配管是主管线环绕整个厂房,如此在任何位置均可获得双方面的压缩空气。

如在某支线用气量突然大增时,可以减少压力降。

且在环状主干在线配置适当之阀门,以便检修切断之用。

2.基础

(1)基础建立在硬质土壤上,在安装前须将基础平面磨水平,以避免空压机产生振动而引起噪音大。

(2)空压机如装在楼上,须做好防振处理,以防止振动传至楼下,或产生共振,对空压机及大楼本身均有安全上的隐患。

(3)螺杆空压机所产生的振动很小,故不需做基础。

但其所放置之地面平坦,且地下不可为软性土壤。

3、冷却系统

此系列机器为风冷式空压机,尤须注意其通风环境,不得将空压机放置于高温机械附近或通风不良之密闭空间内,以免导致排气温度过高而形成跳机现象,如在一般封闭系统中使用,须加装抽、排风设备,以利空气循环,一般而言,其抽、排风的单个别风量须大于空压机散热排风量。

三、电器一般规范及安全规范

1、依使用空压机之功率大小,选择正确之电源线径,不得使用太小的线径,否则电源线易因高温烧毁而发生危险。

2、空压机最好单独使用一套电力系统,尤其要避免与其它不同电力消耗并联使用,如并联使用时,可能会因过大的电压降或三相电流不平衡形成空压机之过载而使保护装置动作跳机,大功率之空压机对此项尤须注意。

3、以空压机功率大小装置适当的NFB(无熔丝开关)以维护电力使用系统及维修保养之安全。

4、空压机配电时须确认其电压之正确性。

5、电动机或系统的接地线应确实架设,而且接地线不可直接接在空气输送管或冷却水管上。

6、空压机必须可靠接地,防止因漏电而造成危险。

系统流程

一、空气流程(参照各机型之系统流程图)

1.空气由空气滤清器滤去尘埃之后,经由进气阀,进入主压缩室压缩;

并与润滑油混合,与油混合之压缩空气进入油气桶,再经由油分离器,压力维持阀,后部冷却器,然后经过水分离器,送入使用系统中。

2.主气源通路中各组件功能说明:

A空气过滤器

空气过滤器为一干式纸质过滤器,通常每1000小时应取下清除表面之尘埃,清除的方法是使用低压空气将尘埃由内向外吹除,空气过滤器内部装有一压差探测器,如果仪表板上之空气滤清器ΔP指示灯亮,即表示空气过滤器必须清洁或更换,空气过滤器的清洁或更换间隔与环境的清洁程度密切相关。

B进气阀

a空、重负荷控制:

进气阀系采用活塞式控制,利用活塞上下的动作来做空重负荷的控制。

当启动、停机或空车时,均利用泄放电磁阀之动作,来控制进气阀活塞向上关闭阀门,同时也利用压力维持阀来维持系统循环所需的最低压力,当电动机全负荷运转后,泄放电磁阀通电,即停止泄放,此时,进气阀活塞因进气压力差的关系,活塞被吸向下,成进气状态,若压力到达压力开关设定之上限值,压力开关动作,泄放电磁阀开始泄放,并且将进气阀活塞推挤向上关闭阀门,成空负荷状态。

b容调控制

当系统压力逐渐上升(未达压力开关之设定值)之时,首先到达容调阀设定压力,则会有少许空气经过,将进气阀活塞向上推挤,而进气量会逐渐减少,此时系统已经开始容调。

若压力持续上升则进气活塞也越向上关闭,反之若系统压力降低则进气活塞开启进气量越大,直到低于容调阀之设定值,则容调动作停止,容调阀的作用是控制进气阀的进气量,维持系统的压力稳定。

C油气桶

油气桶桶侧装有观油镜,静态润滑油之油位应在观油镜的高油位线与低油位线之间,油桶下装有泄油阀,每次启动前应略为扭开泄油阀以排除油气桶内沉淀之凝结水。

桶上开有1”之加油口,可供加油用,由于油桶之宽大截面积,压缩空气可使螺杆油流速减小,油滴分离,此为第一段之除油。

D油细分离器

详细内容请参阅后节说明

E安全阀

当压力开关调节不当或失灵而使油气桶内之压力比设定排气压力高出为0.1MPa以上时,安全阀即会自动打开,使压力降至设定排气压力以下,安全阀于出厂前即已经过调整,请勿随意调节。

F泄放阀

泄放阀为二通常开之电磁阀,当停机或空车时,此阀即打开,排出桶内之压力,关闭进气阀,以确保压缩机再次运行时能在无负荷之情况下启动或空负荷运转。

G压力维持

位于油气桶上方油细分离器之出口处,开启压力设定于0.45MPa左右。

压力维持阀的功能为:

a.启动时优先建立起润滑油所需之循环压力,确保机体的润滑。

b.于压力超过0.45MPa之后方行开启,可降低流过油细分离器的空气流速,除确保油细分离效果之外,并可保护油细分离器免因压差太大而受损。

H后部冷却器

风冷式的冷却器,用冷却风扇将冷空气抽入,通过冷却器而冷却压缩空气。

风冷式的空压机的冷却效果与环境温度条件密切相关,选择放置场所时,一定注意环境的通风条件。

I水分离器

系旋风分离式的水分离器,可除去因空气冷却之后所冷凝出来的水分、油滴及杂质等,压缩空气经过水分离器之后即可送至各使用部门,压缩机运转时,应将水分离器下方之调节阀略为开启至刚好使冷凝水流出,而不致使空气大量泄漏之程度,或加装自动泄水器。

J自动泄水器

可自动排出水分离器内所集聚的冷凝水,系客户之要求而装设,一般只要依照上述方法开启调节阀,可不需加装自动泄水器。

二、润滑油流程(参照各机型之系统流程图)

1.喷油流程说明

由于油气桶内之压力,将润滑油压入油冷却器,在冷却器中将润滑油加以冷却以后,经过油过滤器除去杂质颗粒,然后分成二路,一路由机体下端喷入压缩室,冷却压缩空气,另一路通到机体的两端,用来润滑轴承组,而后(各部之润滑油)再聚集于压缩室底部,随压缩空气排出。

与油混合之压缩空气进入油气桶,分离大部分的油,其余的含油雾空气再经过油细分离器,滤去所余的油,经压力维持阀进入后部冷却器冷却,即可送至使用系统。

2.油路上各组件功能说明

A油冷却器

油冷却器与空气后部冷却方式相同,若环境状态不佳,则风冷式冷却器之翅片易受灰尘覆盖而影响冷却效果,排气温度会过高而致跳机,因此每一相当时期,即应用低压缩空气将翅片表面之灰尘吹掉,若无法吹干净则必须以溶剂来清洗,务必保持冷却器散热表面之干净。

B油过滤器

油过滤器是一种纸质的过滤器,其功能乃是除去油中之杂质如金属微粒,油之劣化物等,过滤精度在10μ以下,对轴承及转子有完善的保护作用,是否应当更换油过滤器可由其压差指示灯来判断,如果压差指示灯亮,表示油过滤器阻塞,必须更换,新机第一次运转500小时之后即需要更换油及油过滤器,尔后则依压差指示灯亮而更换,若油过滤器压差大而没更换,则可能导致进油量不足,而排气高温跳机,同时因油量不足会影响到轴承之寿命。

C油细分离器

油细分离器之滤芯是多层细密的玻璃纤维制成,压缩空气中所含的雾状油气经过油细分离器后几乎可被完全滤去,低于3PPM,正常运转下,润滑油的油品及周围环境的污染程度对其寿命影响甚大,如果环境污染甚为严重,可考虑加装前置空气过滤器;

至于润滑油的选择,必须用本公司指定专用螺杆油。

油细分离器出口装有安全阀,泄放阀及压力维持阀,压缩空气由此引出,通至后部冷却器。

油细分离器所滤过的油集中于中央的小圆凹墙内,再由一回油管回流至机体轴承端,可避免已被过滤的润滑油再随空气排出。

一般而言,油细分离器是否损坏可由以下方法判断:

a、空气管路中所含有的油分增加

b、油气桶与油细分离器之间装有一个油细分离器有阻塞现象,其设定压差值0.15MPa,当油细分离器前后压差超过设定值则压差指示灯亮,表示油细分离器有阻塞现象,应立即安排时间予以更换;

c、若油压>

气压时,表示油细分离器阻塞严重,甚至会有过载保护现象发生。

d、检视油压是否偏高。

e、电流是否增加。

D热控制阀

油冷却器前端有一热控制阀,其功能是维持排气温度在压力露点温度以上。

刚开机时,润滑油温度低,此时热控制阀会自动把回流的回路打开,油则不经过油冷却器而进入机体内。

若油温升高到67℃以上则阀慢慢打开,至72℃时全开,此时油会全部经过油冷却器冷却进入机体内。

三、风冷冷却系统

冷空气经由一循环风扇抽入,吹过冷却器之散热翅片,与压缩空气及润滑油做热交换,达到冷却之效果,此冷却系统之最高允许环境温度为46℃,若环境温度超过46℃,则系统即有高温跳机之可能,例如放置场所在高温之锅炉边等。

安全保护系统及警告装置

1、电动机超载保护

空压机系统内共有二个主要电动机,一为空压驱动主电动机,二为冷却风扇电动机,在一般正常状况下,当电动机运转电流超过电流保护装置所设定之上限时,过电流保护装置会自动切断强电控制,空压机停机时,此时除非重新设定,否则空压机无法启动,重新设定的方式系用手将设定开关下压即可。

电流保护装置出厂前已设定好,它对于保护电动机的正常使用尤其重要,请勿随意修改设定。

(1)人为的操作失误:

如自行提高排气压力,系统调整不当等。

(2)机械故障:

如电动机内部损耗、电动机欠相运转、安全阀不动作、系统设定失效、油细分离器阻塞及进气阀没完全关闭造成带负荷启动等。

如果在运转中发现电动机有超载之情形,应即刻与制造厂商联络,派员前往检查,确实查明原因,否则电动机烧毁就得不偿失了。

2、排气温度过高保护

系统所设定之最高排气温度为95℃,若超过95℃显示盘开始闪烁报警,超过100℃则系统自行切断电源。

一般排气温度过高的原因很多,但最常见的原因系油冷却器失效。

风冷式之油冷却器若散热翅片被灰尘堵塞,冷风无法自由通过冷却器则润滑油温会逐渐上升而导致高温停机。

因此每隔一段时间即须利用低压空气清除散热翅片上灰尘,若翅片上堵塞物无法吹干净,最好用清洁液或溶剂清洗。

空压机设计之最高环境温度为46℃,因此选择一个环境温度低且通风良好之场所放置空压机是必要的。

当排气温度过高保护跳机以后,系统启动回路即被切断,此时无法再次启动系统,按复位钮复位后方可重新启动。

3、报警装置

本系统中有报警装置,其中空气滤清器阻塞、油过滤器阻塞、油细分离器阻塞其指示灯显示在仪表板上。

当指示灯亮时,即表示某过滤器已经阻塞,使用者必须在最短时间内更换备品,否则将影响空压机之性能及安全运行。

控制系统及电气线路

1.控制系统

(1)电动机启动(降压或Y启动)

在此期间,进气阀全闭,泄放阀全开,此时进气侧成高度真空,压缩室及轴承所须之润滑油,由压缩室之真空与油桶内的大气压力差所确保。

(2)电动中机全压运转(全压或Δ运转)

控制切入全压运转后,泄放阀关闭,此时空气桶中之压力逐渐升高,进气阀渐开,因此油桶内之压力迅速增高,以致进气全开,压缩机开始全负荷运转,当压力升至0.45MPa,压力维持阀全开,空气输出。

(3)重负荷/无负荷操作

当排气压力达控制系统之上限时,控制系统切断泄放阀之电源,泄放阀打开,进气阀亦关闭,将油气桶内之空气排至大气中,此时压缩机在无负荷状态下运转,空车时系统的压力维持在2kg/cm2左右。

(4)停机

按下停机OFF按钮后,泄放阀打开,将油桶内之空气排至大气中,同时关闭进气阀,待油桶内的压力降至一定值时,电动机停转。

(5)紧急停机

当排气温度超过100℃或电动机因超载致过流保护装置动作时,过电保护装置会自动切断强电控制。

控制板会显示超载报警,电动机即刻停转,同时泄放阀打开,进气阀关闭,阻止润滑油继续喷出压缩机。

只有当机组在运行过程中出现异常紧急情况时,才允许按紧急停机按钮,否则可能会造成系统失灵和从进气口喷油。

(6)无负荷过久自动停机系统

若当系统之使用空气量减少时,压缩机保持在无负荷情况下运转,若无负荷运转时间超过设定之时间,则空压机会自动停机,电动机停止运转,当系统的使用空气量增加,系统压力会降低客户可根据需要设定,空压机会自动启动,以补充空气量。

无负荷运转过久停机之时间设定限制以电动机每小时启动次数不超过二次为原则,由于自动启动没有任何提示,在选用此项功能时务请注意安全,以免造成人身伤害事故。

切忌使电动机启动次数频繁致电动机烧毁!

2、电气线路

空压机之电气控制可分为二个系统,一个为内部控制系统,另一个为启动盘部分。

启动盘乃是一般机械常用的Y-Δ启动控制。

而控制部分则为微型控制器控制。

微型控制器控制由于内部线路及控制较复杂,在此章中不深入介绍,若有损坏或故障请直接与本公司各服务单位联络,直接将电路板更换即可。

螺杆空压机控制器操作说明

一、22/37KW机型之控制器

(一)、基本操作面板

(二)、按键介绍

启动――在无故障情况下启动运行空压机并可从停机切换到运行状态。

停止――停止运行空压机。

设定键――修改参数后,按此键确认数据存储输入。

上移键――在缺省页面下作为时间查询键;

数据修改时,按此键增加该数位;

在菜单选择时作为选择键。

下移键――在缺省页面下作为主菜单键;

数据修改时,按此键减少该数位;

移位/确认键――在缺省页面下作为近/远控切换键;

数据修改时,此键作为移位键;

在菜单选择时作为确定键。

返回键――在菜单操作时,此键作为返回键返回上一级菜单。

(三)、空压机操作使用介绍

3.1开机和主页面

欢迎使用

螺杆空气压缩机

控制器通电后,操作面板上电源信号灯亮。

屏幕显示开机页面

五秒后系统自动进入缺省页面

压力:

0.