机械制造技术专业职业能力分析报告Word格式.docx

《机械制造技术专业职业能力分析报告Word格式.docx》由会员分享,可在线阅读,更多相关《机械制造技术专业职业能力分析报告Word格式.docx(30页珍藏版)》请在冰豆网上搜索。

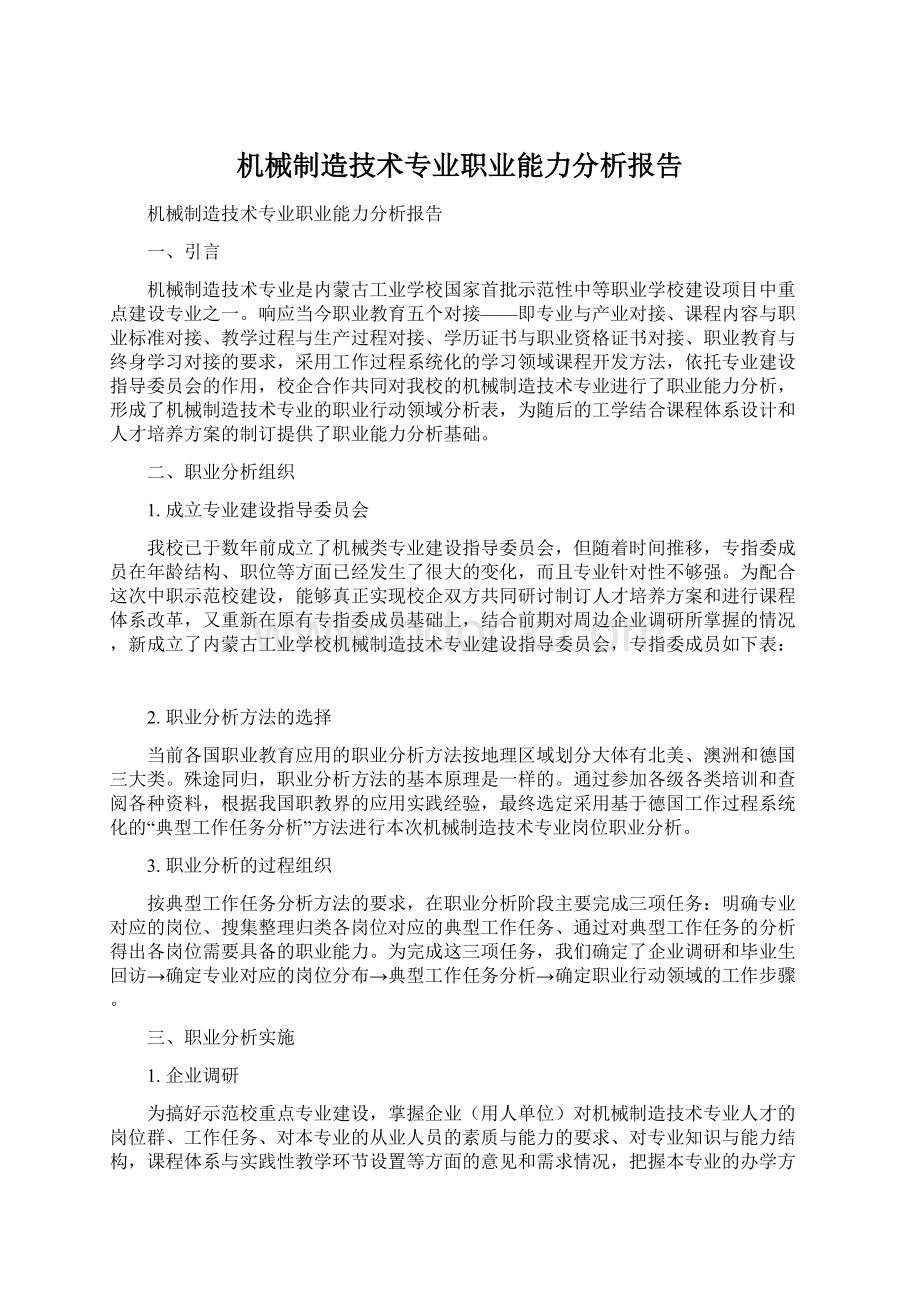

工作项目

工作任务

职业能力

项目一

CA6140型卧式车床的基本操作

1-1认识车床;

1-2启动车床

1-3操作主轴箱

1-4操作溜板箱

1-5操作尾座

1-6掌握安全操作规程

1-7车床的维护和保养

1-8车床常见故障的排除

1.掌握车床的种类、规格、型号,及其基本结构

2.能够正确启动和停止车床

3.能够操作主轴箱并进行主轴变速

4.能够操作溜板箱并利用刻度盘进行尺寸的控制

5.能够操作尾座

6.能按车床安全操作规程进行机床操作

7.能够进行车床的日常维护和保养

8.能够按机构和传动的工作原理对常见的车床机械故障进行分析和排除

9.能够按机床电气系统图对常见的车床电气故障进行分析和排除。

项目二

车阶梯轴

2-1识读阶梯轴零件图

2-2编写阶梯轴加工工艺

2-3选用刀具

2-4装夹零件

2-4加工外圆

2-5加工端面

2-6加工阶台面

2-7检测阶梯轴

2-8切槽

2-9切断

1.能够识读阶梯轴零件图

2.能编写阶梯轴加工工艺

3.能正确选用加工阶梯轴的刀具

4.能正确安装车刀

5.能按加工要求刃磨车刀

6.能够正确装夹轴类零件

7.能够车削外圆

8.能够车削端面

9.能够车削阶台面

10.能够正确使用游标卡尺

11.能够控制径向和轴向尺寸

项目三

车套类零件

3-1识读轴套零件图

3-2编写轴套加工工艺

3-2装夹轴套

3-3刀具选用

3-4钻中心孔

3-5使用麻花钻钻孔

3-7车通孔和盲孔

3-7车外圆

3-8车内沟槽

3-9检测轴套

1.能够识读轴套零件图

2.能够编写轴套加工工艺

3.能正确选用加工轴套的刀具

4.能以外圆为基准正确装夹零件

5.能以内圆为基准正确装夹零件

6.能钻中心孔

7.能用麻花钻钻孔

8.能刃磨麻花钻

9.能刃磨内孔车刀

10.能用内孔车刀车通孔和盲孔

11.能用游标卡尺、塞规、内径百分表进行检测

项目四

车削螺纹轴

4-1识读螺纹轴零件图

4-2编写螺纹轴加工工艺

4-3计算螺纹轴相关尺寸,选择切削用量

4-4车三角形外螺纹

4-5车三角形内螺纹

4-6车梯形外螺纹

4-7车梯形内螺纹

4-8车削螺纹轴

4-9检测螺纹轴

1.能够识读螺纹轴零件图

2.能够编写螺纹轴加工工艺

3.能够计算螺纹轴有关尺寸

4.能根据要求调整机床

5.能刃磨螺纹车刀

6.能合理选择切削用量

7.能在车床上加工螺纹

8.能用量规、螺纹千分尺等工具测量螺纹的螺距、大径和中径

9.能对螺纹进行综合测量

项目五

车锥度轴

5-1识读锥度轴零件图

5-2编写锥度轴的加工工艺

5-3计算锥度轴的相关尺寸,调整机床

5-4车削锥度轴

5-5检测锥度轴

1.能够识读锥度轴零件图

2.能够编写锥度轴的加工工艺

3.能计算锥度轴的有关尺寸

5.能在车床上车锥体

6.能用涂色法对锥度进行检测

7.能用万能角度尺检测锥度

项目六

车成型面

6-1识读成型面零件图

6-2编写成型面零件的加工工艺

6-3成型车刀的选用

6-4双手控制法车成型面

6-4车削成型面零件

6-5检测成型面

1.能够识读成型面零件图

2.能够编写成型面零件的加工工艺

3.能选用和刃磨成型车刀

4.能用双手控制法车成型面

5.能在车床上车成型面零件

6.能够用样板检测成型面

项目七

车蜗杆和双线螺纹

7-1识读蜗杆及双线螺纹零件图

7-2编写蜗杆轴的加工工艺

7-3计算蜗杆的相关尺寸,调整机床

7-4计算双线螺纹的相关尺寸,调整机床

7-5蜗杆车刀的选用

7-6车蜗杆轴

7-7车双线螺纹

7-8检测蜗杆轴

1.能够识读蜗杆及双线螺纹零件图

2.能够编写蜗杆轴的加工工艺

3.能计算蜗杆的有关尺寸

4.能计算双线螺纹的相关尺寸

5.能按加工蜗杆和双线螺纹的不同要求调整机床

6.能刃磨蜗杆车刀

7.能在车床上车蜗杆

8.能在车床上车双线螺纹

9.能用齿厚测量法对蜗杆进行检测

项目八

车复杂工件

(车端面槽、车偏心轴、车细长轴)

8-1识读端面槽、偏心轴零件图

8-2编写端面槽零件的加工工艺

8-3编写偏心轴零件的加工工艺

8-4编写细长轴零件的加工工艺

8-5计算车偏心轴的垫片厚度

8-6选用车床附件

8-7车削端面槽

8-8车削偏心轴

8-9车削细长轴

8-10检测端面槽

1.能够识读端面槽、偏心轴零件图

2.能够编写端面槽零件的加工工艺

3.能够编写偏心轴零件的加工工艺

4.能够编写细长轴零件的加工工艺

5.能够计算在三爪卡盘上车偏心的垫片厚度

6.能正确使用中心架和跟刀架

7.能车削端面槽

8.能车削偏心轴

9.能车削细长轴

10.能用深度游标尺等量具对端面槽进行检测

表4铣工典型工作任务

X6132铣床的基本操作

1-1铣床操纵及安全生产

1-2铣削原理及铣刀的安装

1-3工件的装夹

1-4分度头的使用方法

1-5铣床的日常维护和保养

1-6铣床常见故障的排除

1.掌握普通铣床的安全操作规程,养成良好的操作习惯。

2.掌握X6132普通铣床的基本组成及传动系统。

3.能正确按照普通铣床操作规程对普通铣床进行操作。

4.能正确刃磨和安装铣刀。

5.能正确安装和校正机用附件。

6.能进行铣床的日常维护和保养。

7.能够按机构和传动的工作原理对常见的铣床机械故障进行分析和排除

8.能够按铣床电气系统图对常见的铣床电气故障进行分析和排除。

铣削平面和沟槽

2-1铣削平面

2-2铣削台阶和沟槽

2-3铣削特形沟槽

1.能够识读平面、沟槽类机械零件图

2.能够对六面体、斜面、台阶、沟槽及特形沟槽等零件普通铣削部分进行工艺编排。

3.能够根据工艺系统的性能合理选择切削用量。

4.能够对六面体、斜面、台阶、沟槽及特形沟槽等零件进行普通铣削加工。

5.能够使用量具对零件的加工质量进行检测。

6.能够制定六面体、斜面、台阶、沟槽及特形沟槽等零件普通铣削的工序卡。

7.能够对加工中出现的问题进行分析处理。

铣削常用典型零件

3-1铣削离合器

3-2铣削外花键

3-3铣削齿轮和齿条

1.能够识读离合器、外花键、齿轮等机械零件图

2.能够对离合器、外花键、齿轮等零件的普通铣削部分进行工艺编排。

4.能够在分度头上对离合器、外花键、齿轮等零件进行普通铣削加工。

6.能够制定在分度头上对离合器、外花键、齿轮等零件进行普通铣削的工序卡。

表5钳工典型工作任务分析表

划线

1-1识读机械零件图

1-2识读钳工工艺卡片

1-3正确选择和使用划线工具、夹具、量具

1-4进行零件的平面划线

1-5进行一般铸件的立体划线

1.能读懂工具钳工常见的零件图

2.能读懂简单工艺文件及相关技术标准

3.能正确选择、合理使用工具、夹具、量具

4.能正确选用划线基准

5.能进行零件的平面划线及一般铸件的立体划线,并能合理借料

零件制作

1-3正确选择和使用工具、夹具、量具

1-4锯切操作

1-5錾削操作

1-6锉削操作

1-7钻孔、铰孔操作

1-8攻螺纹孔、套螺纹扣操作

1-9刮削和研磨操作

1-10铆接和粘接操作

1-11简单弯形和矫正操作

4.能正确使用和刃磨工具钳工常用刀具

5.能进行锯、錾、锉、钻、铰、攻螺纹、套螺纹、刮研、铆接、粘接及简单弯形和矫正

6.能制作角度、圆弧等多元组合几何图形的配合零件,并按图样进行检测及精整

装配

1-1识读机械部件装配图

1-2编制简单装配工艺和识读钳工工艺卡片

1-4机械部件装配

1-5简单液压系统装配

1-6零件精度检测

1-7装配精度检测

1.能够读懂一般机械部件的装配图

2.能够绘制垫、套、轴等简单零件图

3.能正确选择和使用工具、夹具、量具

4.能够根据机械设备的技术要求,确定装配工艺顺序

5.能够进行普通金属切削机床的部件装配并达到技术要求

6.能够识读液压系统原理图,并按图进行简单液压系统的组装

7.能够正确使用常用量具对试件进行检验

8.能够进行设备的几何精度检验

维修

1-1识读机械设备说明书及其图纸

1-4机械设备的安全检查

1-5机械设备的日常维护和保养

1-6机械设备常见故障的检测和排除

1-7机械设备维修后的精度检测

1.能够阅读常见机械设备说明书

2.能够识读机械设备图纸

2.能够读懂简单工艺文件

3.能够合理选用常用的工具、夹具、量具

4.能够进行设备、工具的安全检查

5.能够合理选用润滑材料及润滑工具,能够进行机修作业中辅助材料的准备,能够进行普通设备润滑作业全过程的操作

6.能够更换设备中的易损件、密封件和清洗润滑系统

7.能够配合生产工人进行设备日常保养

8.能够通过修前检查确定设备的修复件、更换件

9.能够对设备进行拆卸和装配

10.能够配制刮削显色剂并进行配合面的刮削

11.能够实施一般设备的几何精度检查

12.能够按机构和传动的工作原理对常见的设备机械故障进行分析和排除

13.能够按设备电气系统图对常见的设备电气故障进行分析和排除。

表6数控车工典型工作任务分析表

数控车床的基本操作

1.认识数控车床;

2.启动数控车床

3.掌握数控车床安全操作规程

4.数控车床的维护和保养

5.正确操作数控车床

6.数控车床常见故障的排除

7.识读阶梯轴、轴套、螺纹轴成型面等零件图

8.能够分析工件的加工要求

9.能够分析工件的结构工艺性

10.编写阶梯轴、轴套、螺纹轴、成型面等常见零件的加工工艺

11.读懂工艺文件

12.正确选择并使用工装、刀具、量具

13.正确使用辅助工具

14.正确设置加工参数、机床参数

15.编制简单零件的数控加工程序

16.读懂较复杂零件数控加工程序内容

17.根据不同的数控系统生成G代码

18.正确传送程序

19.从计算机中调用程序

20.正确进行程序核对

21.正确选择程序试运行方法

22.能够正确进行程序试运行

23.能够判断程序试运行信息

24.正确执行、中断程序

25.正确装夹轴类零件

26.正确安装各类刀具

27.完成常见轴类零件典型加工表面的加工

28.车削外圆、端面

29.钻中心孔

30.用麻花钻钻孔

31.车削螺纹、内孔

32.车削成型表面

33.正确判断加工状态

34.根据加工状态调整相关参数

35.正确检测工件

36.读懂并处理数控机床报警信息

37.排除简单报警及故障

38.判断故障性质

1.掌握数控车床的种类、规格、型号及其基本组成

2.能够正确启动和停止数控车床

3.能够进行数控车床的日常维护和保养

4.能按数控车床安全操作规程进行机床操作

5.能够按机构和传动的工作原理对常见的数控车床机械故障进行分析和排除

6.能够按机床电气系统图对常见的数控车床电气故障进行分析和排除

7.能够识读阶梯轴零件图

8.能够识读轴套零件图

9.能够识读螺纹轴零件图

10.能够识读成型面零件图

11.能编写常见轴类零件的加工工艺

12.能够读懂工艺文件

13.能够正确选择并使用工装、刀具、量具

14.能够正确使用辅助工具

15.能够正确设置加工参数、机床参数

16.能够编制简单零件的数控加工程序

17.能够读懂较复杂零件数控加工程序内容

18.能够根据不同的数控系统生成G代码

19.能够正确传送程序

20.能够从计算机中调用程序

21.能够正确进行程序核对

22.能够正确选择程序试运行方法

23.能够正确进行程序试运行

24.能够判断程序试运行信息

25.能够正确执行、中断程序

26.能够正确装夹轴类零件

27.能够正确安装各类刀具

28.能够完成常见轴类零件典型加工表面的加工

29.能够车削外圆、端面

30.能钻中心孔

31.能用麻花钻钻孔

32.能够车削螺纹、内孔

33.能够车削成型表面

34.能够正确判断加工状态

35.能够根据加工状态调整相关参数

36.能用游标卡尺、塞规、内径百分表对工件进行检测

37.能用量规、螺纹千分尺等工具测量螺纹的螺距、大径和中径,对螺纹进行综合测量

38.能够用样板检测成型面

39.能够读懂并处理数控机床报警信息

40.能够排除简单报警及故障

41.能够判断故障性质

表7质检员典型工作任务分析表

零件检验

1-1识读零件图

1-2尺寸公差、形位公差、表面粗糙度等项目的检验

1-3硬度和表面处理质量等项目的检验

1-4给出正确的检验结论

1.能够识读中等复杂程度的零件图

2.能读懂简单工艺文件及相关检测技术标准

3.掌握尺寸公差、形位公差、表面粗糙度、热处理等理论知识

4.能正确选择、合理使用常用量具

5.能正确采集检测数据并进行相应数据处理,具备一定的数学运算能力

6.能依照检测数据给出正确的检验结论

整机检验

2-1识读装配图

2-2装配尺寸和配合尺寸的检验

2-3给出正确的检验结论

1.能够识读中等复杂程度的装配图图

2.能读懂简单装配工艺文件及相关检测技术标准

3.掌握尺寸链、配合等相关理论知识

4.能正确选择、合理使用量具

5.能正确采集数据并进行相应处理

6.能依照检测数据给出正确的检验结论

其它检验

3-1关键零件的材质鉴定和金相分析

1.参考热加工专业相应技能要求

表8(CAD)计算机辅助机械制图员典型工作任务分析表

机械工程图的绘制

1-1识读机械零件图和装配图

1-2检查和修改机械工程图中的错误

1-3计算机辅助绘制机械工程图

1.能够识读机械零件图和装配图

2.能按标准要求设定软件绘图环境

3.能正确绘制机械工程图

4.能正确编辑平面图形

5.能正确进行尺寸和文字标注

6.能正确标注尺寸公差和形位公差

7.能正确进行打印设置并输出图形

机械产品的三维造型

2-1识读机械工程图

2-2机械产品的三维造型

1.能够识读二维机械工程图

2.能进行机械产品的曲面造型

3.能进行机械产品的实体造型

4.能将机械产品的三维造型转换为二维机械工程图

6.召开专业建设指导委员会会议研讨典型工作任务分析

我们于2012年6月17日召开了专业建设指导委员会会议,参会人员包括专业建设指导委员会成员、机械制造技术专业骨干教师和部分参与专业课程建设的企业人员,会议由机械与车辆工程系副主任。

本次会议针对我校机械制造技术专业中职毕业生的岗位分布、岗位典型工作任务分析等,到会企业专家和技术人员进行了认真分析和讨论,并在会议准备的各项征求意见表格上详细填写了企业方面的要求和建议。

我校专业老师会后认真总结整理,对典型工作任务分析进行了进一步的完善和修订。

7.职业分析成果

根据对车工等岗位的典型工作任务分析结果,将同岗位相近似的职业能力需求归并为同一类,经过整理后即可得到各岗位的职业行动领域表如下:

表9车工岗位职业行动领域分析表

职业行动领域

1机械图的识读和绘制

2.能够识读轴套零件图

3.能够识读螺纹轴零件图

4.能够识读锥度轴零件图

5.能够识读成型面零件图

6.能够识读蜗杆及双线螺纹零件图

7.能够识读端面槽、偏心轴零件图

2机械零部件的检测

1.能够正确使用游标卡尺、塞规、内径百分表等常用量具对零件进行检测

2.能用量规、螺纹千分尺等工具测量螺纹的螺距、大径和中径

3.能用涂色法和万能角度尺对锥度进行检测

4.能够用样板检测成型面

5.能用齿厚法对蜗杆进行检测

6.能用深度游标尺等量具对端面槽进行检测

3常见机构、传动和零件的认识和分析

1.能够按机构和传动的工作原理对常见的车床机械故障进行分析和排除

4机床电气系统的认识和故障排除

1.能够按机床电气系统图对常见的车床电气故障进行分析和排除。

5刀具的选用和刃磨

1.能根据阶梯轴、轴套、内孔、螺纹等不同的加工要求正确选用刀具

2.能正确安装车刀

3.能按加工要求刃磨车刀、麻花钻和成型刀等

6车床的认识和操作

7.能按加工蜗杆和双线螺纹的不同要求调整机床

8.能正确使用中心架和跟刀架

7车床的维护

1.能够进行车床的日常维护和保养

8车削工艺的制定

1.能编写阶梯轴、轴套、螺纹轴、锥度轴、成型面、蜗杆轴、双线螺纹、端面槽、偏心轴、细长轴等零件的加工工艺

2.能合理选择切削用量

3.能计算锥度轴、螺纹轴、蜗杆的有关尺寸

4.能够计算在三爪卡盘上车偏心的垫片厚度

9车削加工

1.能够车削外圆、端面、阶台面

2.能以外圆或内圆为基准正确装夹零件

3.能钻中心孔

4.能用麻花钻钻孔

5.能用内孔车刀车通孔和盲孔

6.能在车床上加工螺纹、车双线螺纹

7.能在车床上车锥体、车成型面

8.能在车床上车蜗杆

9.能车削端面槽、偏心轴和细长轴

表10铣工岗位职业行动领域分析表

1.能够识读平面、沟槽类机械零件图

2.能够识读离合器、外花键、齿轮等机械零件图

2机械零部件的检测检测

1.能够正确使用常用量具对零件的加工质量进行检测。

1.能够按机构和传动的工作原理对常见的铣床机械故障进行分析和排除

1.能够按铣床电气系统图对常见的铣床电气故障进行分析和排除。

1.能正确选用、刃磨和安装铣刀。

6铣床的认识和操作

1.掌握普通铣床的安全操作规程,养成良好的操作习惯。

2.掌握X6132普通铣床的基本组成及传动系统。

3.能正确按照普通铣床操作规程对普通铣床进行操作。

4.能正确安装和校正机用附件。

7铣床的维护

1.能进行铣床的日常维护和保养。

8铣削工艺的制定和分析

1.能够对六面体、斜面、台阶、沟槽及特形沟槽、离合器、外花键、齿轮等零件普通铣削部分进行工艺编排。

2.能够根据工艺系统的性能合理选择切削用量。

3.能够制定六面体、斜面、台阶、沟槽及特形沟槽等零件普通铣削的工序卡。

4.能够制定在分度头上对离合器、外花键、齿轮等零件进行普通铣削的工序卡。

5.能够对加工中出现的问题进行分析处理。

9铣削加工

1.能够对六面体、斜面、台阶、沟槽及特形沟槽等零件进行普通铣削加工。

2.能够在分度头上对离合