高磷污水工艺技术设计Word格式.docx

《高磷污水工艺技术设计Word格式.docx》由会员分享,可在线阅读,更多相关《高磷污水工艺技术设计Word格式.docx(59页珍藏版)》请在冰豆网上搜索。

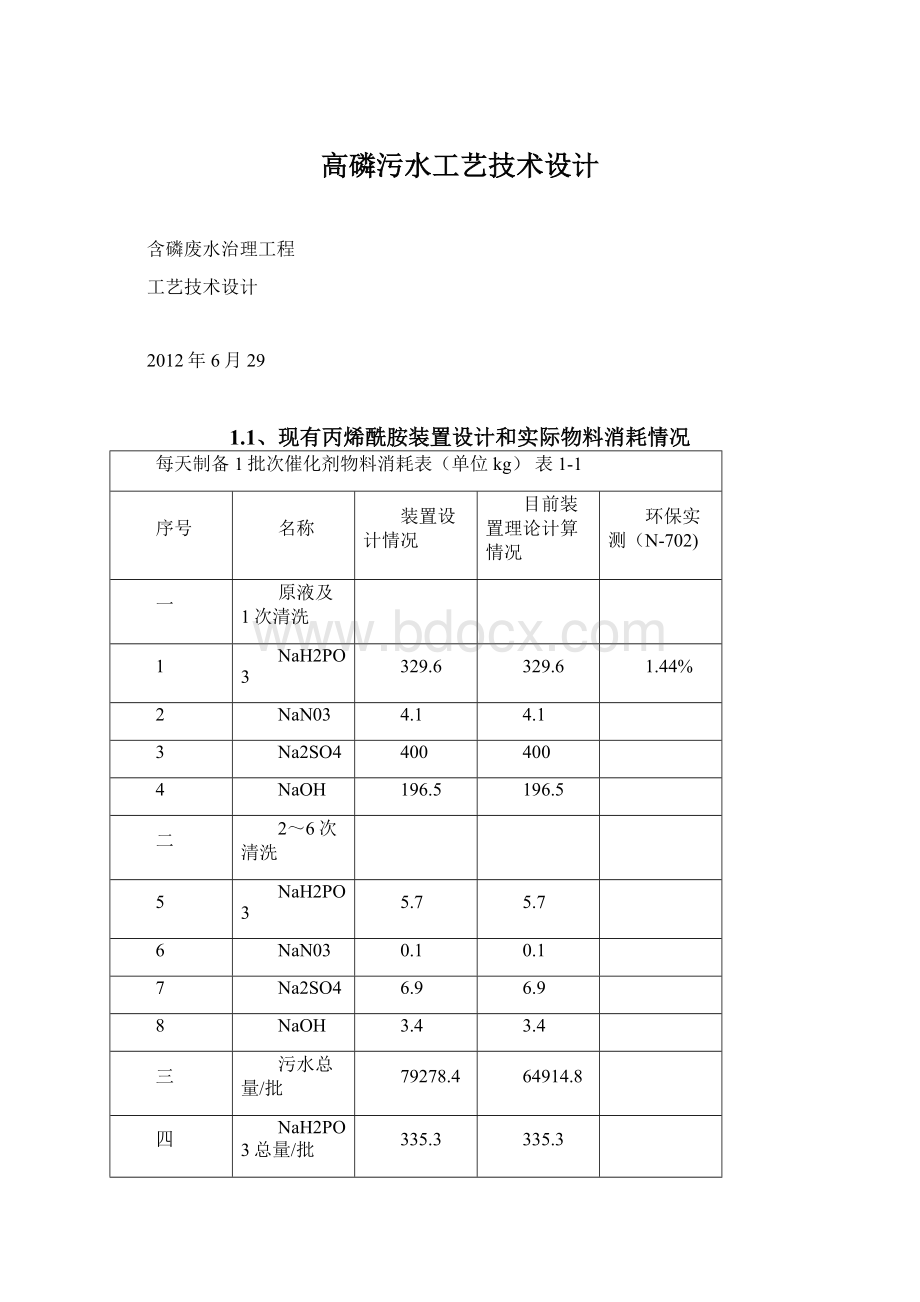

NaH2PO3总量/批

335.3

五

NaOH总量/批

199.9

六

Na2SO4总量/批

406.9

注:

1、正常情况2套装置每天制备3批催化剂;

1.2、含磷污水量的确定

目前在运行装置两套,每天制备催化剂1.5次,每批次水量65吨,总水量为195吨。

根据业主要求本设计确定设计水量为:

200吨/天

1.3、进出水质确定

(1)NaH2PO3的分子量88,其中P的分子量31,因此NaH2PO3中磷的百分比为31/88=35.2%。

(2)每批NaH2PO3的总消耗量335.3kg,其中磷的含量为335.3*35.2%=118.03kg。

(3)由于设计与实际的NaH2PO3的总消耗量相同,为与实际相符,污水中磷的浓度计算所依据的水量采用实际水量,即65吨。

(4)污水中磷的浓度计算=118.03kg/65吨水=1.816kg/吨水,即污水中磷的浓度为1816mg/L。

设计污水总磷(以P计)浓度为:

1820mg/L。

根据以上分析,结合业主要求,本次设计数据为:

项目

水量

pH

SS(mg/L)

T-P(mg/L)

进水水质

200m3/d

12~13

<10

1820

出水水质

6~9

2.1、工艺设计标准和规范

《建筑设计防火规范》GB50016-2006;

《石油化工企业设计防火规范》GB50160-2008;

《室外给水设计规范》GB50013-2006;

《室外排水设计规范》GB50014-2006;

《石油化工给水排水水质标准》SH3099-2000;

《石油化工企业给水排水系统设计规范》SH3015-2003;

《石油化工企业给水排水管道设计规范》SH3034-1999;

《石油化工装置基础工程设计内容规定》SHSG-033-2008;

《石油化工装置详细工程设计内容规定》SHSG-053-2003。

2.2、设备标准和规范

《水处理设备技术条件》JB/T2932-99;

《橡胶衬里设备技术条件》DC130A16;

《工业用水处理设备质量验收》DL543-94;

《钢制压力容器》GB150-1999;

《固定式压力容器安全技术监察规程》TSGR0004-2009;

《承压设备无损检测》JB/T4730-2005;

《压力容器涂敷与运输包装》JB/T4711-2003;

《钢制焊接常压容器》NB/T47003.1-2009。

2.3、仪表标准和规范

《石油化工自动化仪表选型设计规范》SH3005-1999;

《工业过程控制阀》GB/T17213-2008;

《石油化工企业设计防火规范》GB50160-2008;

《外壳防护等级(IP代码)》GB4208-2008;

《石油化工控制室和自动分析器室设计规范》SH3006-1999;

《石油化工分散控制系统设计规范》SH/T3092-1999;

《石油化工仪表供电设计规范》SH/T3082-2003;

《石油化工仪表供气设计规范》SH3020-2001;

《石油化工仪表接地设计规范》SH/T3081-2003;

《石油化工企业可燃气体和有毒气体检测报警设计规范》GB50493-2009;

《石油化工仪表管道线路设计规范》SH/T3019-2003;

《石油化工仪表及管道隔离和吹洗设计规范》SH3021-2001;

《石油化工仪表安装设计规范》SH/T3104-2000;

《工业企业噪声控制设计规范》GBJ87-85;

《自动化仪表工程施工及验收规范》GB50093-2002;

《石油石化行业能源计量器具配备和管理要求》GB/T20901-2007;

3.1、水质分析与工艺选择

污水中含单质铜及少量氧化铜细微颗粒(含量不详),须首先沉淀除去,并回收铜金属。

污水除磷技术分为化学除磷和生物除磷。

由于原水中磷浓度高(TP为1820mg/L)、且为无机磷(在强碱性条件下,绝大部分为亚磷酸盐-PO33-、极少量为次磷酸盐-PO2-),因此选择化学除磷为本方案主体技术,并以氯化钙为沉淀剂(过量投加),生成利用价值较高的亚磷酸钙。

由于亚磷酸钙为微溶物质、而磷酸钙为不溶物质,为达到排水TP≤10mg/L的标准,须用化学氧化法将剩余的亚磷酸盐氧化成正磷酸盐,而后与水中过量的氯化钙形成磷酸钙沉淀除去。

污水经化学沉淀分离后,污水中含有颗粒细小、难以沉淀的SS或胶体物质,须投加混凝剂并用高效气浮设备除去。

为节省氧化剂的投加量,先用钙离子沉淀大部分亚磷酸盐,再用化学氧化将剩余少量的亚磷酸盐氧化成正磷酸盐,而后进一步与钙离子形成磷酸钙沉淀除去。

污水呈强碱性,当过量投加氯化钙时,能生成氢氧化钙沉淀。

污水中含大量硫酸根,当过量投加氯化钙时,能生成硫酸钙沉淀。

沉淀分离的白色污泥经浓缩、洗泥机洗去Na+、Cl-、NO3-等离子、机械脱水后回收利用。

气浮设备浮渣由于投加混凝剂而呈棕黄色,经浓缩、脱水后去固废处理。

3.2、化学除磷原理

化学除磷是通过化学沉析过程完成的,化学沉析是指通过向污水中投加无机金属盐药剂,其与污水中溶解性的盐类,如磷酸盐、亚磷酸盐混合后,形成颗粒状、非溶解性的物质,这一过程涉及的是所谓的相转移过程,反应方程举例如式1。

实际上投加化学药剂后,污水中进行的不仅仅是沉析反应,同时还进行着化学絮凝反应。

FeCl3+K3PO4→FePO4↓+3KCl 式1

污水沉析反应可以简单的理解为:

水中溶解状的物质,大部分是离子状物质转换为非溶解、颗粒状形式的过程,絮凝则是细小的非溶解状的固体物互相粘结成较大形状的过程,所以絮凝不是相转移过程。

在污水净化工艺中,絮凝和沉析都是极为重要的,但絮凝是用于改善沉淀池的沉淀效果,而沉析则用于污水中溶解性磷的去除。

如果利用沉析工艺实现相的转换,则当向污水中投加了溶解性的金属盐药剂后,一方面溶解性的磷转换成为非溶解性的磷酸金属盐。

另一方面,随着沉析物的增加及较小的非溶解性固体物聚积成较大的非溶解性固体物,使稳定的胶体脱稳,通过速度梯度或扩散过程使脱稳的胶体互相接触生成絮凝体。

最后通过固—液分离步骤,得到净化的污水和固一液浓缩物(化学污泥),达到化学除磷的目的。

考虑到生成的沉淀物回收利用的要求,根据业主的要求,化学沉析考虑采用氯化钙用作沉析药剂。

在强碱性条件下,亚磷酸钙、磷酸钙的形成是按反应式2进行:

3Ca2++2PO33-→Ca3(PO3)2↓ (pH≥8.5)

3Ca2++2PO43-→Ca3(PO4)2↓ 式2

由水质性质分析可知,本污水处理场的处理方向主要是去除污水中磷,根据理论分析及我公司技术人员在现场小试试验并结合工程经验,制定如下处理工艺流程:

图3-1污水处理工艺流程框图

主要工艺流程描述如下:

污水进入本处理站,首先经污水储存池存储一个批次的水量,起到均质作用,污水储存池设曝气搅拌,防止形成沉淀(单体一车间污水储存池设在本污水站内,单体二车间污水储罐由车间自行解决)。

储存池内污水自流进入调节沉淀池。

调节沉淀池对两个车间来水进行均质,并静置沉淀细微铜颗粒。

沉淀的铜泥在上游车间与本污水站检修期间人工清理(一般情况下一年清理一次),回收利用。

调节沉淀池污水经泵加压后进入化学反应搅拌池,过量投加CaCl2,Ca2+离子与PO33-、OH-、SO42-等阴离子反应生成Ca3(PO3)2、Ca(OH)2、CaSO4沉淀物,再经1#高效澄清池沉淀分离出白色污泥。

沉淀出的白色污泥定时排入含磷污泥浓缩-储存池。

1#高效澄清池上清液自流进入中和搅拌池,投加盐酸将pH值调到8.5左右,自流进入缓冲池临时储存。

缓冲池污水经泵加压后利用管道混合器与ClO2充分混合进入化学氧化反应塔,强氧化剂ClO2将水中剩余的PO33-氧化成PO43-,水中PO43-与过量的Ca2+离子发生反应生成Ca3(PO4)2沉淀物,再经2#高效澄清池沉淀分离出白色污泥。

2#高效澄清池上清液自流进入混凝搅拌池,投加PAC混凝剂,将水中颗粒细小、难以沉淀的SS或胶体物质絮凝成大颗粒物质,再经溶气气浮设备分离除去,进一步降低水中TP含量。

气浮出水去综合污水处理厂与其它污水混兑处理。

含磷污泥浓缩-储存池污泥用泵加压后与带压自来水一并进入水力旋流洗泥机,洗去Na+、Cl-、NO3-等离子。

再经1#卧式离心脱水机进一步固液分离,白色脱水泥饼用槽车运出污水站(或用螺旋输送机送置自动上袋打包机包装,此方案预留备选),回收利用。

气浮浮渣由于投加PAC而呈棕黄色,自流进入含铝污泥浓缩-储存池,定期用泵加压后经2#卧式离心脱水机进一步固液分离,泥饼经人工装袋后去固废处理。

水力旋流洗泥机污水靠余压自流返回调节沉淀池。

各污泥浓缩储存池上清液、卧式离心脱水机出水自流返回调节沉淀池。

3.4、工艺原理简介

3.4.1、高效澄清池

功能:

对废水加入氯化钙后生成的沉淀物进行固液分离。

高效澄清池是将混合、絮凝反应及沉淀工艺综合在一个池内,池中心有一个转动叶轮,将原水和加入药剂同澄清区沉降下来的回流泥浆混合,促进较大絮体的形成。

泥浆回流量为进水量的3~5倍,可通过调节叶轮开启度来控制。

为保持池内浓度稳定,要排除多余的污泥,所以在池内设有1~3个泥渣浓缩斗。

当池径较大或进水含砂量较高时,需装设机械刮泥机。

图3-2高效澄清池示意图

该池的优点是:

效率较高且比较稳定、对污泥性质和处理量的变化适应性较强、操作运行方便、应用广泛。

3.4.2、高级催化氧化

将废水中的亚磷酸氧化成正磷酸,为彻底除磷提供条件。

高级催化氧化技术是目前处理高浓度、难降解有机废水的公认先进技术,该技术的特点是氧化剂在最新研制的高氧化活性及高稳定催化剂的作用下,达到多相催化氧化的目的,有效的降解废水中的难降解污染物质。

我公司自主研发的新型高效催化氧化技术——三相催化氧化技术,运用二氧化氯等氧化剂,通过特殊配方载体金属离子催化剂的催化作用,有效生成和增加反应体系内的自由基,从而产生全面和激烈的氧化反应,将次磷酸氧化生成正磷酸。

反应无须在高温、高压下进行,在通常条件下即可达到反应要求,获得很高的氧化处理效率。

二氧化氯作为氧化剂的优点:

ClO2氧化分解有机物具有较强的选择性。

它能氧化去除水中的Fe2+、Mn2+、氰化物、酚等;

能氧化硫醇、仲胺和叔胺,消除水中的不愉快气味。

ClO2能将水中少量的S2-、SO32-、NO2-等还原性酸根氧化去除,还可去除水中的Fe2+、Mn2+及重金属离子等。

另外,对水中有机物的氧化,Cl2以亲电取代为主,而ClO2以氧化还原为主,能将腐殖酸、富里酸等降解,且降解产物不以三氯甲烷形式存在。

二氧化氯对有机物的氧化降解,不会生成有机氯代物。

二氧化氯可以控制三卤甲烷(THM)的形成。

二氧化氯与黄腐酸不生成氯仿,二氧化氯与间苯二酚反应的最后结果是有机酸、水和二氧化碳,通过反应,二氧化氯则被还原成氯离子。

二氧化氯与黄腐酸等有机物的反应是以氧化还原反应为主,没有氯代物生成。

因此,二氧化氯对酚类化合物都有比较好的去除效果。

当二氧化氯的投量为5.0mg/L时,它对间苯二酚、简苯三酚的去除率都在90%以上,二氧化氯对间甲酚的去除率为50%以上。

因为二氧化氯与酚类化合物的反应是“氧化还原反应”,所以不会形成氯代酚。

3.4.3、气浮沉淀池

(1)原理

气浮沉淀池采用以加压溶气气浮原理为理论基础,并针对气浮工艺出水水质不稳定,受原水水质影响大的缺点,根据浅池理论,在气浮池分离区内部加入下向流斜板装置,分离区斜板的加入,可以使絮体在斜板内部浮上的过程中发生二次絮凝反应,增大颗粒的尺寸,提高分离效果,改善出水水质。

溶气气浮即通过高压条件下,将一定量的空气迅速溶于水中形成高压溶气水,然后通过减压阀骤然减压,与原水接触混合后,进入气浮池。

溶气水减压立刻释放出高度分散的微小气泡,粘附原水中的油粒、悬浮物等污染物,形成“水-气-颗粒”三相混合体系,使其浮力大于重力和上升阻力,从而使原水中油污和悬浮物托升,上浮至水面,形成泡沫,然后用浮渣收集排出,实现渣与水的分离。

配合絮凝剂的使用,气浮法处理后的水洁净、透明,悬浮物及含量较低。

(2)系统组成

本套气浮沉淀池由气浮池、高效气浮装置、斜板填料和自动化控制系统等组成。

气浮池即原箱式油渣分离器和排渣设备;

高效气浮装置(即溶气水系统)由V型调节球阀、空气流量计、螺杆泵、微气泡发生器、减压阀、T形混合器和气泡扩散管组成;

自动化控制系统由变频柜、现场控制箱等组成。

(3)气浮沉淀池具有以下优点:

Ø

分离区斜板的加入,可以使絮体在斜板内部浮上的过程中发生二次絮凝反应,增大颗粒的尺寸,提高分离效果,改善出水水质。

微气泡发生器是加拿大公司专利技术产品,为全套溶气气浮的核心设备,采用气旋原理,将空气迅速溶解在水中,形成高压溶气水,运行时进口压力0.8-1.0MPa,出口压力0.5-0.7MPa。

该设备具有性能稳定、耐腐蚀、溶气比高、气泡粒径小、无堵塞、易安装等特点,使用寿命在20年以上。

本气泡扩散管安装于气浮池内,用于向池内进行均匀配水,并保持池内水流稳定,确保泡沫(即气、水、油)三相混合体(比重小于1)缓慢上升,浮出水面。

T形混合器利用特殊水力学结构,使原水与溶气水瞬间发生碰撞、摩擦、迅速混合均匀,该设备具有高效、低水头损失、无堵塞等特点。

减压阀利用膜片直接传感下游压力驱动阀瓣,控制阀瓣开度完成减压稳压功能。

本产品调压、稳压动作平稳,用于高压溶气水的卸压,维持系统内前后压力稳定,确保气泡粒径微小、稳定。

3.5、单元预期处理效果分析

表3-1预期处理效果分析

项目

单元

T-P

原水进水(mg/L)

12-13

高效澄清池1#出水(mg/L)

≤200

9-10

中和缓冲池出水(mg/L)

8.5

化学氧化塔出水(mg/L)

6-8

高效澄清池2#出水(mg/L)

≤60

气浮设备出水(mg/L)

≤10

出水标准(mg/L)

6-9

4.1、污水处理单元

4.1.1、污水储存池

上游排水方式:

单体一车间与单体二车间每天均生产1.5批次催化剂,每批次排水6股,每股水的水质差别很大,每批次排水总量约60~70m3。

对一个批次的废水进行水质调节,均衡水质,为后续设备提供平稳进水。

曝气搅拌混合均匀、并防止铜颗粒沉淀。

处理水量:

60~70m3/批次,(单体一车间污水储存池设在本污水站内,单体二车间污水储罐由车间自行设置)

设计参数:

内设穿孔曝气管,用工业非净化风曝气搅拌。

结构形式:

碳钢结构、环氧树脂防腐处理

净空尺寸:

4.0×

3.5×

6.3(H)m

有效容积:

80m3

总容积:

88m3

停留时间:

16h

数量:

1座

配套设备仪表:

磁翻板液位计:

1只

UHC-C-P型磁翻板液位计,UPVC材质

测量范围:

300~5800mm

曝气管:

工业非净化风:

0.5m3/min、80-90kPa(以0.5-0.6MPa压缩空气减压)

穿孔曝气管,1套

服务面积:

14m2

4.1.2、调节沉淀池

对单体一车间、单体二车间来水进行水质水量的调节、消除排水峰值的变化,并让污水进行静置沉淀细微铜颗粒物。

沉淀的铜泥在上游车间与本污水站检修期间人工清理(一般情况下一年清理一次),回收利用

进水200m3/d+回流水约40m3/d=240m3/d,折合10m3/h。

进水端设置挡板,防止进水扰动、维持池内水体静止状态

钢砼结构、环氧树脂防腐处理,埋地

13×

3×

4(H)m,埋深0.8m,其上覆土绿化

135m3

155m3

13.5h

一级提升泵:

耐酸碱潜污泵,2台(1用1备)

型号:

QW50-12/15/1.5

流量:

12m3/h

扬程:

15m

电机功率:

1.5kW

配套:

导轨、自耦装置

电磁流量计:

智能型电磁流量计,1台

WTG-DC1-DN50,法兰连接

0~25m3/h

供电电源:

24VDC

输出信号:

4~20mA

液位计:

智能型超声波液位计,1台

GHR-X

0~3.5m

4.1.3、化学反应搅拌池

使化学药剂氯化钙与废水充分混合、发生混凝反应。

10m3/h。

规格:

2×

2×

2.3(H)m(支架高1.5m)

8m3

9.2m3

48min

搅拌机:

折桨式搅拌机:

ZJ-470,1台

杆长:

1600mm

水下不锈钢材质

减速机输出转速:

60-70r/min

4.1.4、1#高效澄清池

对化学反应出水进行固液分离。

斜板沉淀池,内置玻璃钢斜管7.2m3

3×

3.8(H)m

表面负荷:

1.67m3/m2.h

4.1.5、中和搅拌池

使盐酸与废水充分混合,调节废水pH到8.5左右。

2.3(H)m(支架高1.5m)

在线pH计:

PH/ORP-800测控仪,1套

复合型电极

0~14pH

4.1.6、缓冲池

临时储存污水,提升泵的进水缓冲。

4(H)m

21m3

24m3

2.1h

二级提升泵:

耐酸碱离心排污泵,2台(1用1备)

ZW50-12/35/3.0

35m

3.0kW

压力开关:

403SS5-100,不锈钢

压力调节范围:

0~0.5MPa

管道混合器:

水射器器,1台,FRP(纤维增强复合塑料)材质

WNP-2014,DN80

喷射水量:

12m3/h

工作压力:

0.2~0.4MPa

4.1.7、化学氧化反应塔

利用强氧化剂将废水中亚磷酸盐氧化为正磷酸盐,并与水中过量的Ca2+离子反应生成不溶的Ca3(PO4)2沉淀物,以便彻底除去磷酸盐。

内部装填陶瓷包尔环填料:

7.5m3

材质:

碳钢结构、玻璃钢防腐处理

规格:

Ф2×

6.3m(基础高0.2m)

15.5m3

19.5m3

水力停留时间:

90min

布水方式:

穿孔管下进

布气方式:

0.85m3/min、65-75kPa(以0.5-0.6MPa压缩空气减压)

出水方式:

收水堰上出

数量:

4.1.8、2#高效澄清池

对化学氧化出水进行固液分离。

斜板沉淀池,内置玻璃钢斜板7.2m3

4.1.9、混凝搅拌池

投加PAC,并与污水充分混合,使颗粒细小、难以沉降的SS或胶体颗粒絮凝成大颗粒、易分离固体物质。

1.2×

1.5×

2.5(H)m

3.6m3

4.5m3

21min

ZJ-350,1台

1800mm

1.1kW

4.1.10、气浮成套设备

去除废水中药剂混凝形成的悬浮物。

气浮成套设备包括:

气浮池体、刮渣机、溶气空压机、溶气罐、高压溶气泵等。

气浮池体:

1台

碳钢结构、环氧树脂防腐处理

1.2m×

3.5m×

2.5m

有效体积:

6m3

刮渣机:

不锈钢

链条刮板式、宽度1.2m、刮距3m

0.5kw

溶气压力罐:

Ф600×

1500mm,0.4m3

0.7MPa

SUS304

配套仪表:

压力表1台

溶气回流泵:

多级离心泵25GDL4-11×

7

最大流量:

4.0m3/h

77m

2台,1用1备

空压机:

风冷无油活塞空压机,1台

OL-90

排气量0.6Nm3/min

电机功率5.5/7.5KW

4.2、污泥处理单元

调节初沉池底部黑色含铜污泥,在上游生产车间及本污水站检修期间人工清理(一般情况下一年清理一次),回收利用。

1#高效澄清