水污染防治重点行业清洁生产技术推行方案Word文档格式.docx

《水污染防治重点行业清洁生产技术推行方案Word文档格式.docx》由会员分享,可在线阅读,更多相关《水污染防治重点行业清洁生产技术推行方案Word文档格式.docx(29页珍藏版)》请在冰豆网上搜索。

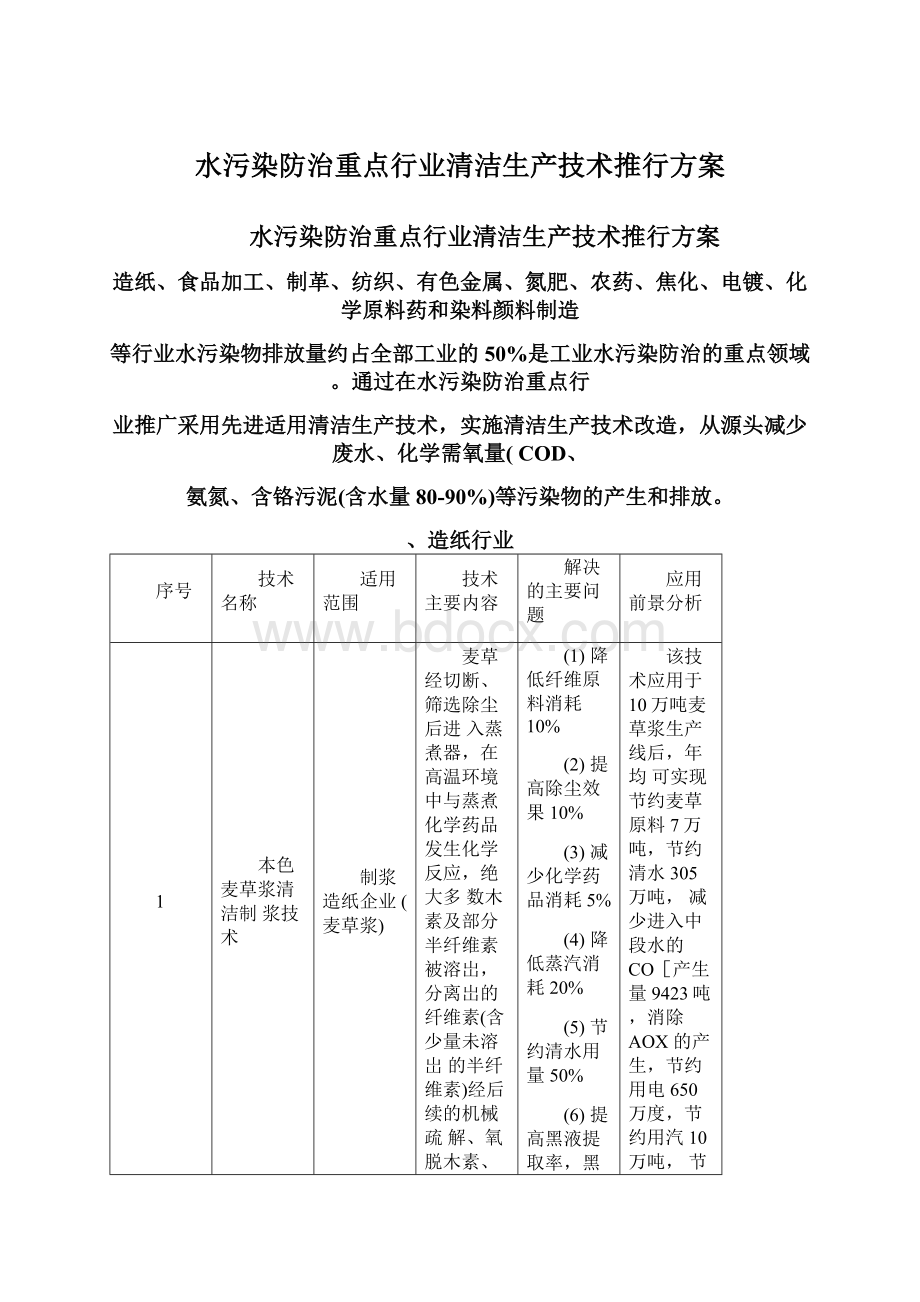

本色麦草浆清洁制浆技术

制浆造纸企业(麦草浆)

麦草经切断、筛选除尘后进入蒸煮器,在高温环境中与蒸煮化学药品发生化学反应,绝大多数木素及部分半纤维素被溶岀,分离岀的纤维素(含少量未溶岀的半纤维素)经后续的机械疏解、氧脱木素、洗涤、筛选净化过程得到纸浆用于纸张的生产。

溶岀的木素及部分半纤维素被作为废液进入资源化处理系统。

(1)降低纤维原料消耗10%

(2)提高除尘效果10%

(3)减少化学药品消耗5%

(4)降低蒸汽消耗20%

(5)节约清水用量50%

(6)提高黑液提取率,黑液提取率>

90%

(7)降低生产成本,实现废液资源化利用

(8)不产生有机卤化物(AOX和二噁英。

该技术应用于10万吨麦草浆生产线后,年均可实现节约麦草原料7万吨,节约清水305万吨,减少进入中段水的CO[产生量9423吨,消除AOX的产生,节约用电650万度,节约用汽10万吨,节能总量折合标煤约10511吨,大大降低了单位产品的能耗,清洁生产效果显著。

该技术目前在行业中的普及率为10%潜在普及率为50%按照年麦草浆330万吨的产量计算,每年可节约清水4026万吨,减少进入中段水的COD产生量12.4万吨。

2

置换蒸煮工艺

制浆造纸企业(化学浆)

置换蒸煮系统包括预浸装料、初级蒸煮、中级蒸煮、升温/保温、置换回收、冷喷放等工艺步骤。

通过对常规立锅间歇蒸

(1)消除废气喷放对空气的污染;

(2)进入漂白工段的木素含量减少,漂白废水AOX非放量减少20%

(3)节省蒸汽消耗,蒸汽消耗量

该技术可以应用于常规立锅间歇蒸煮的技术改造,通过该技术的实施可以明显减少蒸汽消耗和减少AOX亏染物排放,具有明显的环境效益和经济效益。

该技术主要适用于中小型企业。

煮进行技术改造后实施该技术,可以得到强度高、卡帕值波动小的浆料,同时浆料质量均匀,有利于减少后续漂白过程化学药品用量,降低中段水污染负荷。

减少至0.55-0.75吨/吨浆。

该技术目前在行业中的晋及率为20%潜在晋及率为60%按照1000万吨的化学浆生产规模计算,每年可降低漂白废水AO)产生量约2000吨,节约蒸汽400万。

3

氧脱木素技术

制浆造纸企业(非木浆)

氧脱木素是蒸煮脱除木素过程的延伸,蒸煮所得到的纸浆经过筛选、洗涤之后,进入氧脱木素系统。

滤液直接逆流进入碱回收,降低水耗和化学药品的消耗。

主要设备有氧反应塔、刮料器、混合器与加热器。

氧脱木素系统一般包括中浓浆泵、混合器、反应塔、喷放塔和洗浆机等。

对木浆和竹浆,适当提高蒸煮之后纸浆的硬度,然后通过氧脱木素降低浆的硬度,可获得较高的得率。

(1)提高木素脱除率;

(2)降低纸浆卡伯值40%^50%以满足现代环保型无元素氯漂白

(ECF或全无氯气漂白(TCF)的要求;

(3)提咼制浆得率,降低原料成本;

(4)降低漂白污减少漂白废水中

AOX产生量50%^60%

(5)节约漂白化学品消耗40%-50%减轻漂白废水污染负荷,COD^放量降低40%。

该技术目前在行业中的普及率为15%-20%潜在普及率为60%按照800万吨的非木材化学浆生产规模计算,每年可削减AO)产生量约4160吨,降低COD^生量约12.8万吨。

4

无元素氯漂白技术

本技术采用二氧化氯(CIQ)在中浓度(10%-16%)条件下对纸浆进行漂白,取代氯气和次氯酸盐漂白。

CIQ不含分子氯,漂白废水的AOX比有氯漂白大大降低,而且CIO2在破坏木素但不显著降解纤维素或半纤维素方面有很高的选择性。

增加|ClQ发生器、提升改造漂白主要工艺设备,对漂后洗浆设施进行防腐改造等。

减轻漂白废水的污染负荷,改造后可不再新增二噁英的排放,减少化学品的消耗。

(1)取消元素氯漂白;

(2)降低漂白废水的污染负荷,减少漂白废水中50%勺CO环口80%AO产生量;

(3)在提高纸浆白度的同时,改善漂白浆的强度;

(4)降低用水量,减少漂白废水

40%

以CIO2部分或全部代替CI2漂白可以明显降低废水中AOX的产生量,还可以减少废水及其CODX的产生量。

该技术目前在行业中的普及率为20%-30%潜在普及率为50%-60%按照800万吨的非木材化学浆生产规模计算,每年可减少废水排放量5760万吨,削减漂白过程AOX产生量约4800吨,减少COD产生量12万吨。

5

镁碱漂白浆化机生产关键技术

制浆造纸企业(漂白化机浆)

对国外先进、成熟化机浆生产技术再创新,使之适应我国化机浆应用需求和生产线特点,利用镁碱(或直接利用氢氧化镁)部分替代烧碱和硅酸钠,用于各类漂白化机浆生产,在基本不影响成浆质量指标条件下,镁碱替代率达到30%-50%

(1)降低COD产生量,吨浆COD产生量降低30%-50%

(2)减少悬浮物(SS产生量,吨浆SS产生量下降15%以上;

(3)提高制浆得率,吨浆节约木质资源约210-300m3;

(4)有效缓解高浓磨、螺旋压榨等设备结垢问题;

(5)解决碱回收法化机浆废液处理硅干扰问题。

使用镁碱代替烧碱和硅酸钠用于各类漂白化机浆生产,可以提高漂后纸浆的得率,降低漂白水中的COD负荷,同时还可以减少漂白化学品用量,降低生产成本,提高企业经济效益。

该技术目前已完成工业化生产实验,技术可行性与技术经济指标得到初步论证,潜在普及率为50%-60%按照400万吨的化机浆生产规模计算,每年可减少COD产生量约20万吨以上,减少SS产生量4万吨以上,节约烧碱用量60万吨以上,降低生产成本总计1.6亿元。

6

白水循环综合利用技术

制浆造纸企业(造纸机)

将造纸机排出的白水直接地或者经过白水回收设备回收其中的固体物料后再返回造纸机系统加以利用。

该技术包括合理的生产工艺、合适的设备、智能化的DCS模拟控制系统和生产系统的节能优化方案几部分组成。

根据不同浆料、不同填料、抄速、纸机幅宽和所产品种等多因素,综合考虑,协同利用,达到白水的高效利用。

利用纸机白水代替清水,减低清水使用和能量消耗。

(1)提高白水循环利用水平,降低造纸用水量10%〜40%吨纸水耗可以控制在小于10吨;

(2)纤维填料留着率提高至95%以上;

(3)纤维与填料节省10~50%

该技术目前在行业中的普及率为20嵯右,潜在普及率为50%-60%按照10470万吨的纸和纸板产量计算,每年可节约清水用量6282万吨。

、食品加工行业

白酒机械化改造技术

酿酒行业(白酒酿造企业)

整个流程利用机械化酿酒工艺代替传统的由人工作坊式生产工艺,实现全机械化的流水线生产模式,利用自动化控制技术对物料从泡粮、输送、蒸煮、摊凉、加曲、糖化、冷却、发酵、蒸酒整个酿造过程的信息化标准控制,提高工作效率,实现白酒质和量的稳定。

(1)降低粮耗10%

(2)节约人力成本75%

(3)提高出酒率4%

(4)有害成分高级醇类物质降低

33%

(5)吨酒煤耗降低33%

(6)吨酒污水排放量减少44%

以年产6万吨小曲原酒厂为例,实施该技术后年均可节约原煤2.2万吨,减少污水排放48.5万吨。

该技术的潜在普及率为30%以年产1223万KL白酒计算,则每年可节约原煤135万吨,减少污水排放2966万吨。

黄酒清洁化生产工

•艺

酿酒行业(黄酒酿造企业)

在保持传统酿造工艺技术基础上,采用标准化仓储技术代替散装(简易袋子包装)、蒸饭机的余热回用、生曲及熟曲的自动化连续生产替代间歇生产、发酵单罐冷却、密闭式自动化压滤机、自动化洗坛灌酒装备、中水回用及沼气产汽等清洁生产技术,深度应用于粮食原料处理、蒸饭、制曲、发酵、压榨、煎酒等酿造生产线关键环节,来推动生产装备的技术创新和生产过程的资源节约,实现黄酒传统制造向现代先进清洁制造的改造提升。

(1)提高曲质量60%

(2)节约小麦用量30%

(3)提高出酒率0.5%;

(4)吨酒标煤耗降低6.3%;

(5)吨酒用水节约70%

以年产4万千升(KL)黄酒清洁生产示范项目为例,实施该技术后年均可节省大米158吨,节省小麦1187吨,降低标煤消耗130吨,节约用水23万吨,减少COD^放量89.60吨。

该技术目前在行业中的普及率为3%潜在普及率为50%以年产140万KL黄酒计算,则每年可节省大米2686吨,节省小麦2万吨,降低标煤消耗2210万吨,节约用水391万吨,减少COD非放量1523吨。

高浓醪酒精发酵技术

酿酒行业(酒精发酵企业)

通过提高拌料的料水比,减少料液糖化度,提高发酵过程中酵母细胞浓度,改造设备输送能力等,实现发酵醪酒份15%以上。

(1)减少拌料用水;

(2)大幅减少冷却水;

(3)减少蒸汽用量,进而减少冷凝水量;

(4)大幅减少废水排放量。

以年产15万吨酒精生产线为例,年节约一次水量69万吨,节约蒸汽消耗近8万吨。

该技术的潜在普及率为50%以年产1000万KL酒精计算,则每年可节约一次水用量2266万吨,节约蒸汽消耗263万吨。

甜菜干法输送技术

甜菜制糖

采用皮带输送机械将甜菜输送进入加工车间,取代现有耗

(1)消除湿法输送的水力冲卸和甜菜泵的输送过程对甜菜的冲击和损

对于一个年处理甜菜50万吨、产糖6万吨的工厂,年节水79.45万吨,产生经济效益158.9

水量大、废水泥砂含量大、COD浓度高的湿法输送技术。

该技术采用特殊的甜菜储斗防止甜菜架桥及破损;

采用异形滚轮式除土机减少洗菜水泥砂含量和流洗水用量,提高流洗水的循环利用率;

采用格栅式或特殊螺带式岀料装置将甜菜送至皮带输送机,解决岀料堵塞和甜菜破损问题,同时采用一整套自动控制装置,对各甜菜储斗的料位、岀料速度进行监控并根据生产要求适时调整,避免断料或超负荷。

伤,降低糖分损失约0.15%;

(2)由于采用了除土装置,甜菜带土大大减少,提高了流洗水循环利用率,菜水比由湿法输送的1:

7可降为1:

5,节约新鲜水消耗30%

(3)降低甜菜破损程度,甜菜在水中停留时间短、带土量少,流送水中的COD^度和悬浮物浓度低,最终COD减排可达20%

力兀;

以糖分损失降低0.15%计,可多产糖750吨,可增加效益375万元,两项共产生经济效益533.9万元可减排COD244屯。

全行业年加工甜菜0.1亿吨,产糖130万吨,在甜菜糖行业内潜在普及率为100%按甜菜糖厂推广40%t,则全行业年节水635.6万吨,多产糖0.6万吨,共计产生经济效益0.427亿元;

按