地下管道施工方案文档格式.docx

《地下管道施工方案文档格式.docx》由会员分享,可在线阅读,更多相关《地下管道施工方案文档格式.docx(26页珍藏版)》请在冰豆网上搜索。

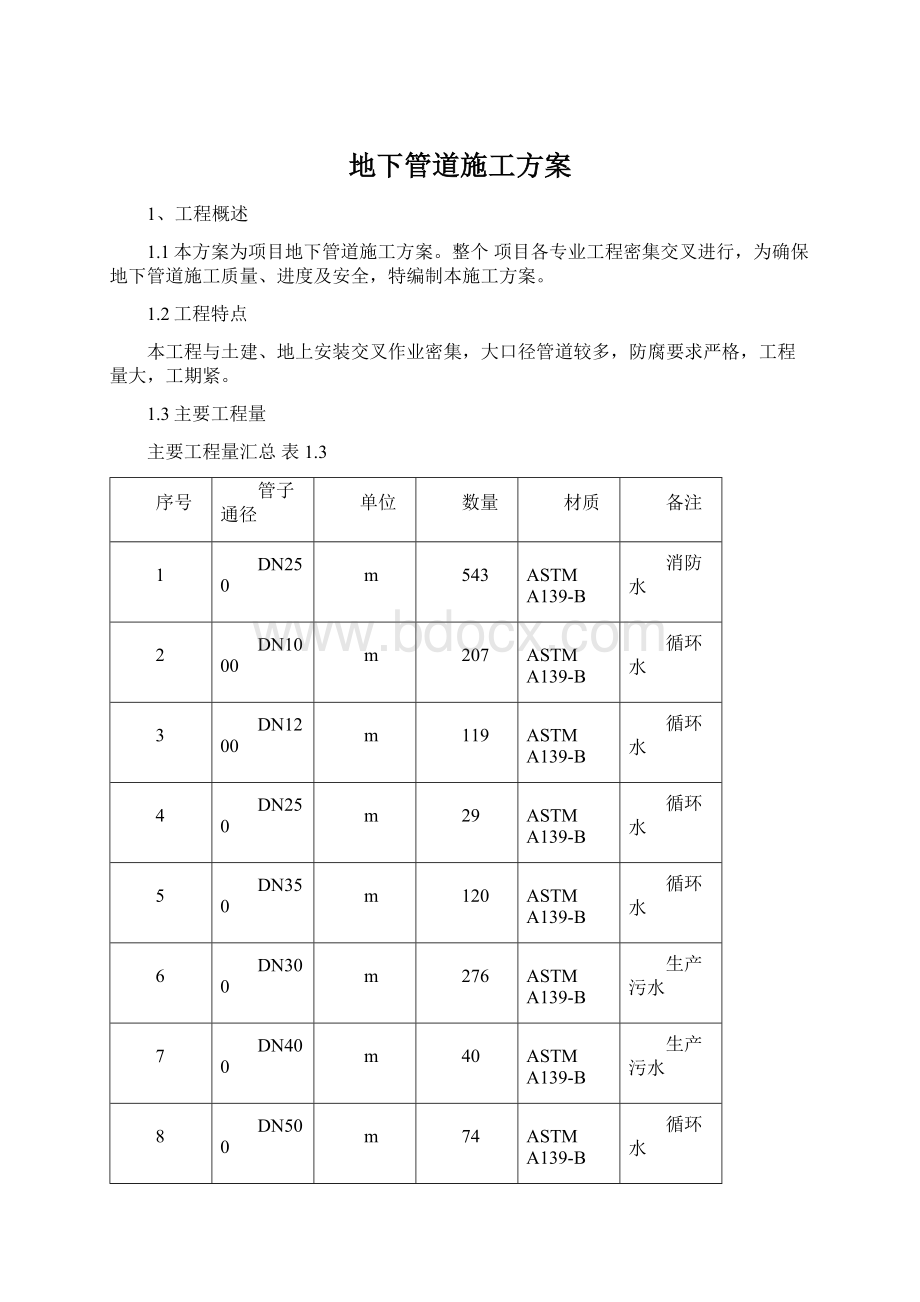

207

循环水

3

DN1200

119

4

29

5

DN350

120

6

DN300

276

生产污水

7

DN400

40

8

DN500

74

9

DN600

12

10

DN700

122

11

DN800

60

DN900

61

13

DN100

283

ASTMA53-B

消防管

14

DN150

15

DN200

2034

消防管,生产污水

16

DN80

153

17

含油污水

19

21

HDPE

生活污水

20

1210

108

1.4编制依据

1.4.1地下管道施工图纸;

1.4.2《石油化工给水排水管道工程施工及验收规范》(SH3533-2003);

1.4.3《石油化工设备和管道涂料防腐技术规范》(SH3022-2008)。

2、施工工序

本工程施工工序按图2.1进行。

3、施工准备

3.1熟悉图纸,做好设计图纸会审,编制施工方案,组织施工人员进行技术交底培训;

3.2认真学习施工规范,施工人员要掌握设计规定的有关规范和技术要求;

3.3根据现场实际情况,做好人、机、材的进场工作安排,对所有入场机具进行检查并维修,确保机具能正常使用且全部到位;

3.4所有入厂施工人员必须接受安全教育,特殊工种必须持有效证件上岗;

3.5管道试压用水排放要符合环境、卫生要求,按业主指定点排放;

图2.1地下管道施工工序图

3.6施工用电严格服从业主用电管理制度,配电柜要符合用电安全技术规范要

求,必须一机一闸一保护,确保用电安全。

4、材料检验

4.1材料检验的一般规定

4.1.1管道组成件(管子、管件、法兰、垫片、紧固件、阀门、防腐保温材料等)必须具有制造厂的质量证明书,其材质、规格、型号应符合设计文件的规定,并应按国家现行标准100%进行外观检查,不合格者不得使用;

4.1.2焊接材料必须有质量证明书;

4.1.3法兰和盲板的密封面应平整光洁,不得有毛刺及径向沟槽;

4.1.4螺栓、螺母的螺纹应完整,无伤痕、毛刺等缺陷,螺纹应配合良好。

4.2钢管检验

4.2.1无裂纹、缩孔、夹渣、折迭、重皮等缺陷,锈蚀、机械损伤等缺陷不超过壁厚负偏差;

4.2.2钢板卷管周长及圆度允许偏差,应符合表4.2.2的规定;

钢板卷管周长及圆度允许偏差(mm)表4.2.2

项目

公称直径DN

<

800

800-1200

1300-1600

1700-2400

周长

±

圆度

公称直径0.5%且不大于4

4.2.3钢管卷管的端面与轴线垂直度允许偏差,应为管外径的1%且不大于3mm;

直线度允许偏差为1mm/m。

4.3阀门检验

4.3.1阀门外观检查,其零部件应齐全完好,填料压盖螺栓应留有压缩裕量。

传动装置和操作机构应动作灵活、可靠、无卡涩。

4.3.2到货阀门应从每批(同制造厂、同规格、同型号)中抽查10%且不小于一个,进行壳体压力试验和密封试验,若有不合格再抽查20%;

如仍有不合格则应逐个试验;

4.3.3阀门的壳体试验压力为阀门公称压力的1.5倍,达到试验压力后,保压时间5分钟,以阀体材料无渗漏为合格;

密封试验压力为阀门的公称压力,以阀瓣密封不漏为合格;

4.3.4试验合格的阀门,必须及时排尽内部积水,关闭阀门,封闭出入口,做出合格标记;

4.3.5公称压力小于1Mpa,且公称直径大于或等于600mm的闸阀和蝶阀,当制造厂有压力和密封试验证明时,可不单独进行压力试验和阀板密封试验,宜采用色印等方法对阀板密封副进行检查,结合面上的色印应连续。

4.3.6试验合格的阀门,应及时排尽内部积水,关闭阀门,封闭进、出口,并填写“阀门试验确认表”。

5、土方工程

5.1放线与测量

放线前应核实厂区坐标点、标高和参照物,准确无误后,用白石灰标示放线位置和尺寸,自检合格后通知监理现场验线。

5.2沟槽开挖

5.2.1开挖方法:

一般采取机械方法开挖、人工方法清槽,机械难以行驶到位的部位、短的管沟或小直径支管可采用人工方法开挖;

5.2.2管沟开挖形式:

管沟的开挖采用预留边坡,边坡坡度设置为1:

0.5;

5.2.3管沟底部开挖宽度见表5.2.3;

管沟底部开挖宽度表5.2.3

管道结构的外缘宽度Dh

管道一侧的工作面宽度b1

非金属管道

金属管道

≤500

400

300

500<Dh≤1000

500

1000<Dh≤1500

600

1500<Dh≤2000

5.2.4管沟开挖前,根据业主需求办理动土作业票;

5.2.5施工中应有防止地面水流入管沟的措施;

5.2.6管沟挖掘施工遇到大雨或地下渗水量大时,或有地表水渗入管沟时,应采用潜水泵及时排除沟内积水,不应使沟内长时间积水;

5.2.7管沟挖掘时,要特别注意埋地电缆及管线,避免损坏电缆及管线;

5.2.8当管沟开挖出现容易坍塌土质时,要及时用模板或钢架板进行支护,防止塌方事故出现;

5.2.9开挖出的土石方应及时运出,运至总承包单位指定的弃土点或堆土点,或就地堆放在距管沟边缘0.5米以外,堆土高度不宜超过1.5m;

5.2.10采用机械挖土时,沟底应留出150-200毫米厚的土,铺管前由人工清理至设计标高;

5.2.11开挖管沟如遇土质与设计不符时,应及时同监理及业主协商处理;

5.2.12夜间施工时,施工场地应根据需要安设照明设施。

在危险地段必须有防护措施和明显标志;

5.2.13开挖到设计标高经自检符合设计要求后,通知甲方、监理、及有关部门进行验收,验收合格后方可进行下道工序施工。

6、管道防腐

6.1涂装前表面处理

6.1.1埋地管道采用喷射除锈,除锈等级应达到Sa2.5级;

6.1.2钢管表面上喷射除锈达不到的地方,必须使用动力工具做补充处理,质量St3级;

6.1.3表面处理后,应对管道除锈质量进行宏观检查和局部抽查;

6.1.4表面处理检查中发现有不符合表面除锈等级要求时,应重新处理,直到合格为止;

6.1.5钢表面处理后,应在4小时内涂底漆,当空气湿度过大时,应立即涂底漆。

6.2埋地管道的防腐

6.2.1埋地钢管外壁防腐根据业主要求,采用热沥青防腐,涂层结构:

环氧煤沥青漆2遍,热沥青漆—玻璃布—热沥青漆—玻璃布—热沥青漆—玻璃布—热沥青漆—玻璃布—热沥青漆,防腐层总厚度应达到7mm以上;

6.2.2缠绕用玻璃布必须干燥、清洁,缠绕时应紧密无褶皱;

压边应均匀,压边宽度宜为30~40毫米,玻璃布接头的搭接长度宜为100~150毫米;

玻璃布的沥青浸透率应达95%以上,严禁出现大于50毫米*50毫米的空白;

6.2.3管子两端应预留出100~150mm不涂沥青;

6.2.4管端各层防腐蚀涂层应做成阶梯形,阶梯宽度50mm。

6.3埋地管道防腐的检查与验收

6.3.1防腐涂层粘结力检测:

可在防腐涂层上切一个45°

到60°

的V型切口作为检测口,从角尖端处撕开防腐涂层,撕开面积30到40cm2。

被撕开后粘附在钢材表面上的第一层沥青占撕开面积的95%以上为合格;

6.3.2埋地管防腐涂层厚度的检测,按每20根管抽查一根,每根测3个截面,每截面上均布4个点,其中1点不合格再抽查2根,如仍有1根不合格时,则应对全部管道逐根检查,合格后方可使用;

7、管道运输

7.1防腐成品管子在出库时要严格控制防腐质量,防腐不合格的管子不得运到现场施工;

7.2做好防腐层的管子在出库时要清理管道内的杂物;

7.3禁止使用钢丝绳吊装,做好防腐层的管子在吊装时应使用吊带,不得随意使用未经许可的方式进行吊装或吊卸;

7.4管子在运输过程中各管子之间必须加隔垫,采取必要的措施防止因碰撞产生的破损;

8、钢管敷设安装

8.1管道敷设一般规定

8.1.1预制前仔细核对管道平面布置图,核对埋地管道甩头的规格及位置是否与地上工艺管道相符;

8.1.2管道敷设前,管沟验槽合格并清理完毕;

管子、管件及阀门等已经按设计要求核对无误,内部已经清理干净,无杂物;

8.1.3管沟暂时不具备条件时或管子预组对时,可将管子沿管沟排布于沟壁两侧。

成堆放置的管子要限制堆叠层数,并垫置平稳;

8.1.4做好防腐层的管子在吊运及下沟时,应采取可靠的保护措施;

8.1.5稳管时,管子中心线必须对准管道轴线控制桩;

稳好的管子必须检查其坐标、标高和坡度。

管底应与管基紧密接触;

8.1.6管道接口处应挖工作坑;

8.1.7管道穿墙或穿基础时,应设预留孔或预埋套管,预留孔或预埋套管内的管段不得有接口;

8.1.8管道敷设中断时,应将管口封闭,以钢板封堵;

8.1.9当接口法兰埋地时应采取防腐措施。

8.2钢管敷设

8.2.1埋地钢管安装前应做好防腐,焊缝部位未经试压不得防腐;

8.2.2管子对口时,应垫置稳固,避免对口、焊接过程中产生位移;

8.2.3管道连接不得用强力对口、加偏垫或多层垫等方法来消除接口端面的空隙、偏差、错口或不同心等缺陷;

8.2.4在管道焊缝上不得开孔,如必须开孔时,开孔处应采取补强措施;

8.2.5法兰面应与管道中心线垂直,接口的两个法兰面应互相平行;

8.2.6法兰付的连接螺栓,应为相对应的统一材质、规格,螺栓安装方向应一致;

紧固螺栓应对称均匀,松紧适度。

加垫圈时,每个螺母下不超过一个;

8.2.7管道敷设后,在沟槽内不得有应力弯曲现象,并按要求进行直管段回填,以防止雨水引起管道漂浮;

8.2.8管道安装允许偏差应符合表8.2.8的规定:

管道安装允许偏差(mm)表8.2.8

项目

允许偏差

坐标

埋地

标高

水平管平直度

DN>100

3L‰且≤80

立管垂直度

5L‰且≤30

成排管道间距

交叉管外壁

注:

L为管子的有效长度。

8.3管子切割及坡口加工

8.3.1碳素钢管采用氧-乙炔火焰切割,切口端面必须用砂轮磨去其表面的