光刻技术Word文档下载推荐.docx

《光刻技术Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《光刻技术Word文档下载推荐.docx(19页珍藏版)》请在冰豆网上搜索。

由于光刻膠中溶齊用量的多少決定著光刻膠的稀稠,從而影響光刻膠的厚薄,故當的刻蝕細小圖形時,為提高分辨率,必須采用較稀的膠,使光刻膠膜薄一些.這樣光的散射和折身作影響較弱,光刻出來的圖形清晰,邊緣整齊,但當被刻蝕的ITO層較厚時,由一腐蝕時間較長,為了滿足抗蝕能力的要求,需采用較濃的光刻膠.

光刻膠的配比應在暗室(潔淨度較高的房間)中紅燈或黃燈下進行,用量筒按配方比例將原膠及溶劑中分別量好,再將溶劑倒入原膠,用玻璃捧充分攪拌使之混合均勻為了降低膠液中的固態含有率,改善膠膜和掩膜版的接觸以減少膠膜針孔和提高分辨率,必須把配制好的光刻膠中未能溶解的固態雜質微粒濾除,通常使用的方法有加壓法,吸引法,自然滴下法,此外,也有使用自然沉澱法或高速離心沉澱法進行過濾.

過濾好的光刻膠應裝在暗色的玻璃瓶中,並保存在陰涼和干燥的暗箱里.

3.光刻工藝原理及操作:

3.1.涂膠

如前所述,ITO玻璃表面狀況對光刻膠與ITO粘附質量影響很大,它直接影響光刻的質量和成敗,在生產中,為了保證ITO層與光刻膠之間有良好的接觸和粘附,清洗後的玻璃應產即送往光刻工序進行

涂膠,如果玻璃擱置較久或刻返工,必須重新對玻璃表面清洗處理,再進行涂膠和光刻.

所謂涂膠就是在待光刻的ITO玻璃表面涂覆一層光刻膠膜,涂膠要求是:

粘附性良好,均勻厚薄適當.若膠膜太薄,則針孔較多,抗蝕能力差,膠膜太厚,則分辨率低.

涂膠方法有浸涂法,噴涂法及輥涂法等,目前常用的是輥涂法和旋轉法,為了保證膠膜質量,涂膠應在超淨工作台或防塵操作箱內進行,涂膠台內溫度應保持在20---25度範圍內,相對濕度低于60%,涂膠要在黃燈或紅燈照明條件下進行,以防止光刻膠露光失效.

3.2.前烘

前烘就是將涂好膠的玻璃進行加熱處理,讓膠體內的溶劑充分地揮發,使膠膜干澡以增加膠膜與ITO膜的粘附性和膠膜的耐磨性,這樣,當曝光進行對準時,膠膜與掩膜版才不易劃傷,磨損和沾污,同時,只有光刻膠干燥後,在曝光時才能進行光化學反應;

前烘的方法有二種:

一種是在恆溫干燥箱中烘烤,具體條件視膠的種類和性質而定;

另一種方法是用紅外燈烘烤,即將玻璃放在干淨的容器內,用紅外燈從底部照射幾分鐘.此法的優點是膠膜的干燥過程是從ITO層與膠的交界面開始進行,溶劑逐漸從內部表面揮發,這種干燥效果較好而且烘烤時間短.

影響前烘質量的主要因素是溫度和時間.烘烤不足時(溫度態低或時間短),在膠膜與ITO層交界面處,膠中的溶劑未充分揮發掉,在曝光時就會阻礙抗蝕劑分子的交聯,在顯影時一部隊膠被溶除,形成浮膠或使圖形變形,烘烤過頭時(溫度太高或時間太長),會導致膠膜翹曲或膠面硬化,形成不易溶于顯影液的薄膜而留下來,顯影不干淨,或膠面發皺,發黑,失去抗蝕能力.

3.3.曝光

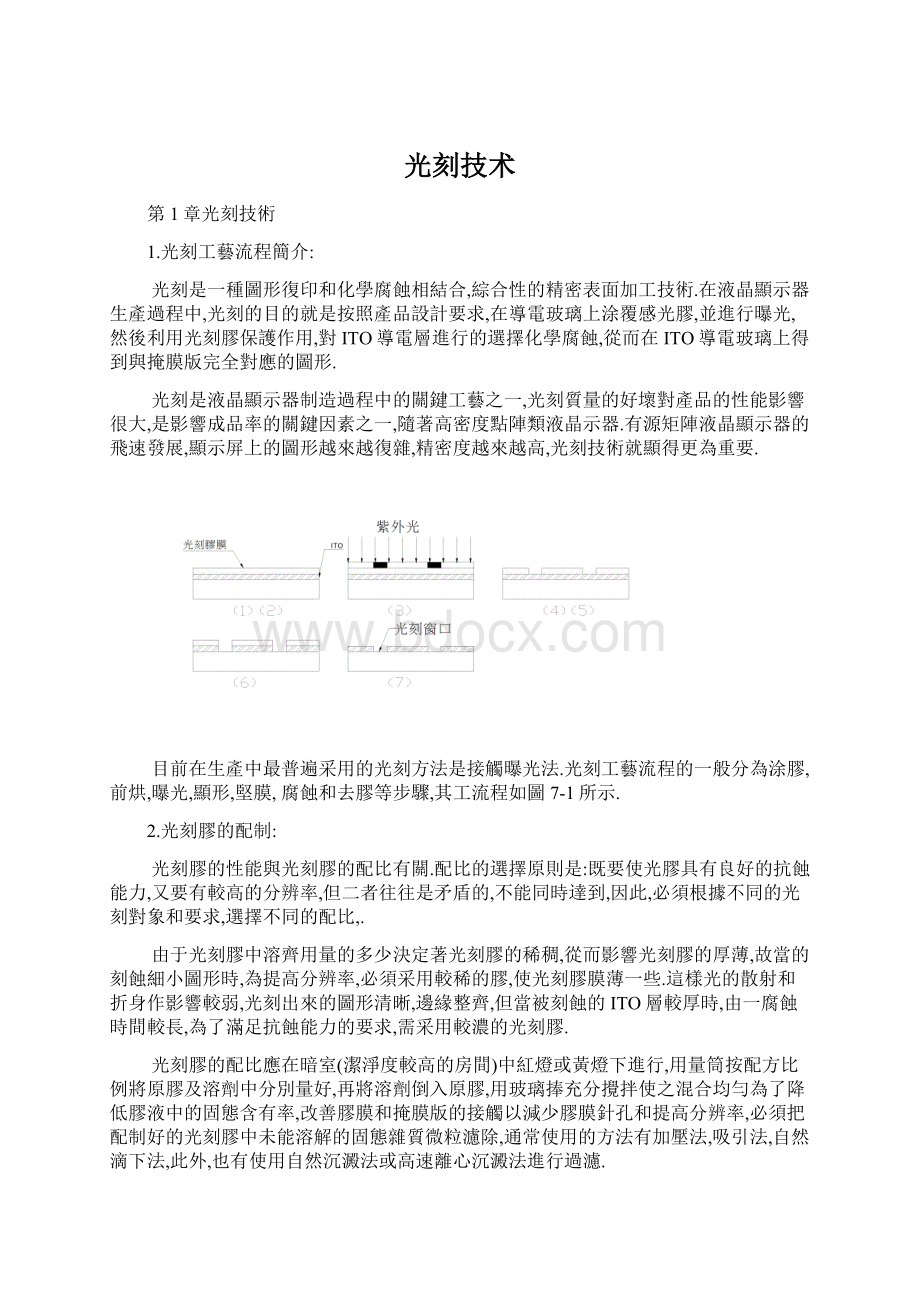

曝光就是在涂好刻膠的玻璃表面覆蓋掩膜版,用汞燈產生的紫外光進行選擇性照射,使受光照部分的光刻膠生光化學反應,改變了這部分膠膜在顯影液中的溶解度.顯影後,光刻膠膜就呈現出與掩膜版相對應的圖形.

目前的光刻在部分采用接觸式曝光,因為這種曝光法所用的設備簡單,操作方便,它包括“定位”和“曝光”兩個步聚,定位對光刻精度影響很大,是光刻中十分重要的一環,要認真對準.一般的操作程序是:

先預熱紫光燈,待光掩膜版安裝在支架上;

將光刻掩膜版支架放下,仔細調節平台微動裝置,使掩膜版上定位標志與平台(或玻璃)的定位標志準確套合.定位好後就可進行曝光.曝光後的玻璃片經顯影後用氣槍將表面水漬吹干,並檢查定位是否正確.

曝光時間,白光源到ITO玻璃的距離,光源強弱,光刻膠的感光性能及掩膜版,玻璃厚薄等因素決定.一般就應先試曝一片,經顯影檢查後,再決定是否調節曝光時間,如果曝光時間過短,光刻膠感光不足,則其光化學反應不充分,光刻膠的抗蝕性能降低,顯影時部分膠會溶解,此時在顯微鏡下可觀察到膠膜發黑,若曝光時間過長,會使光刻膠本不該感光的部分的邊緣被微弱感光,即產生暈光現象,腐蝕後邊界模糊或出現皺紋,使分辨率降低.

為了保證曝光質量,在操作中注意以下幾點:

(1)定位必須嚴格套準.

(2)光刻掩膜版必須平整地貼在玻璃上,不能有空隙,若存在空隙,則不該曝光的地方也會受到光的照射,使圖形產生崎產;

(3)曝光操作中,應注意動作要輕,保護好掩膜版不致劃傷.

(4)曝光時間必須準確控制.

3.4.顯影(正性感光膠)

顯影的目的是將感光部分的光刻膠溶除,留下未感光部分膠膜,從而顯現所需要的圖形(注意:

此時的ITO層仍是完整的).顯影過程如下:

將曝光後的玻璃放入顯影液中,並采用機械或人工的辦法輕輕搖動玻璃,使顯液均勻,按照規定的時間顯影後,提起玻璃,依次用過濾水,去離子水噴淋和漂洗.

顯影必須徹底,以使邊緣整齊,顯影要嚴格控制好顯影時間,若顯影時間不足,則在未感光處(應該去除光刻膠處)留下不易查覺的一薄層光刻膠層(它可能在堅膜或腐蝕時被感光而增加了抗蝕性),在腐蝕ITO之初,它起了阻蝕作用,而隨著腐蝕液對這一薄層的穿透和破壞,則使這部分的ITO層腐蝕不徹底,形成斑紋或小島(踫到這種情況可適當延長腐蝕時間).常用顯影液為0.7%的NaOH溶液.

此外,顯影不足還會使膠膜邊緣出現厚度遞減的過渡區,造成邊緣毛刺,圖形模糊,影響光刻質量,若顯影時間過長,由于顯影時光刻膠發生軟化,膨脹,顯影液從ITO表面向圖形邊緣滲入,發生鑽溶,使圖形邊緣變壞,有時甚到至出現浮膠現象,ITO表面的膠膜皺起呈桔皮狀,嚴重的甚至大片脫落形成脫膠,為了保證顯影質量,必須嚴格控製顯影時間並及時更換顯影液.

顯影後的玻璃必須進行認真檢查,大批量生產大可采取抽檢的方式,以保證光刻質量,一般應檢查以下幾個方面,圖形定位是否準確,圖形邊緣是否整齊;

有無皺膠和膠發黑,有無浮膠;

有無膠面及ITO層的劃傷;

顯影漂洗是否干淨等等.如發現不合格的產品應立即返工.

3.5.堅膜(後烘)

由于顯影時膠膜發生軟化,膨脹,影響膠膜抗蝕能力,因此,在顯影後必須以適當溫度烘烤玻璃,以去除顯影液和水分,使膠膜堅固,這個過程簡稱堅膜,堅膜可以使膠膜與ITO層之間緊貼得更牢固,同時也增加了膠膜本身的抗蝕能力.

常用的堅膜方法有兩種:

一種用烘箱堅膜,具體條件要視膠種類和性質而定;

另一種是用紅外燈堅膜.

堅膜的溫度的時間要適當選擇,若堅膜不足,則因膠膜沒有烘透,不夠堅固,在腐蝕時會發生浮膠或嚴重側蝕等.若堅過度,則使膠膜因熱膨脹會產生翹曲和剝落,當腐蝕時會發生鑽蝕或浮膠,若堅膜溫度高達300度以上,則會使光刻膠分解而失去抗蝕能力.

堅膜最好采用緩慢升溫和自然冷卻的方法,這樣可使膠膜更堅固,防止因膠的細小裂紋而出現毛刺現象.

堅膜後的玻璃也應進行檢查,假如膠膜出現翹曲,發皺,剝落等現象,應該進行返工.

3.6.腐蝕(酸刻)

腐蝕是用適當的腐蝕液,將無光刻膠膜覆蓋的ITO層腐蝕掉,將有光刻膠膜覆蓋的ITO層的區域保存下來,這樣便在玻璃表面得到了所需要的ITO層圖形層.,選用的腐蝕液必須能腐蝕掉裸露的ITO層,又不損傷玻璃表面的光膠層.另外,還要求腐蝕液毒性小,使用方便.腐蝕出的圖形必須邊緣整齊,線條清晰,腐蝕時要盡量避免出現側向腐蝕和膠層損傷.

腐蝕溫度對腐蝕效果影響很大,溫度太低,則腐蝕時間要長,容易產生浮膠;

溫度太高,則腐蝕液太活潑,也較容易產生脫膠或鑽蝕現象.

腐蝕時間與腐蝕速度有關,而腐蝕速度和ITO層的厚度來確定.一般可選取一片堅膜好的玻璃進行腐蝕度試驗,以確定合適的腐蝕時間.腐蝕時間的控制是重要的,若腐蝕時間過短,ITO層未能腐蝕干淨,會導致短路而報廢,但腐蝕時間也不能太長,因為膠膜的抗蝕能力有,時間長了腐蝕液會穿透滲蝕膠膜產生浮膠,再者,由于存在著邊緣的側向腐蝕,因此,腐蝕時間越長,則邊緣側蝕越嚴重,使分辨率降低,圖形變壞,尤其是膠膜存在過渡區時就更促使了側蝕的進行.一般對腐蝕工藝的要求是圖形既不擴大,了不縮小,邊緣整劑,圖形,完整,干淨.

3.7.去膠(脫膜)

所謂去膠,就是將經過腐蝕的玻璃表面殘留的光刻膠去除干淨,去膠的方法很多,常用的有:

濕法去膠,等離子去膠等,濕法去膠是常用的方法.常用10%的NaOH溶液.

4.光刻質量要求和分析.

4.1.光刻質量要求

光刻工藝在液晶顯示器制造過程中起著關鍵作用.光刻質量的好壞直接影響到器件的性能.成品率和可靠性.因此,把好光刻工藝的質量關是十分重要的.

光刻質量要求:

(1)刻蝕的圖形完整,尺寸準確,邊緣整齊,線條尖直;

(2)圖形內無小島.針孔.毛刺等,刻蝕干淨.

(3)腐蝕後的玻璃表面清潔,不發花,沒有殘留的被腐蝕物質;

(4)圖形定位準確.

4.2.光刻質量分析

光刻工藝是十分精密和細致的工作,影響光刻工藝的因素是多方面的,復雜的,要想得到預期的結果,達到如上述的質量要求,必須對光刻過程中存在的各種缺陷和弊病進行分析和研究,找出原因,才有可能在服這些缺陷的弊病.

4.2.1.浮膠

浮膠是顯影或腐蝕過程中常出現的一種不良現象,也是影響較為嚴重的一種光刻弊病.

(A)顯影時產生的浮膠

在顯影時,玻璃表面的膠膜皺呈桔皮狀或膠膜大片剝離,產生這一現象,說明膠膜與玻璃表面ITO層粘附性不好,必須認真找出原因.同時,出現問題的玻璃必須返工.

顯影時產生浮膠的原因一般有:

(1)涂膠前玻璃表面清潔處理不當,表面有油污,水汽等;

或玻璃清洗後在空氣中放置時間過長,空

氣中的水汽附在玻璃表面上;

或者涂膜操作環境溫度太大,使膠與玻璃片表面粘附不良,因此,

必須注意作好玻璃表面清潔處理和操作環境的溫度溫度及清潔工作.

(2)光刻膠配制有誤或膠陳舊不純,膠的光化學反應性能不好,使膠與ITO層成健能力差;

或者膠膜

不均勻和過厚,引起粘附不良.

(3)前烘時間不足.或過度,烘烤不足,膠膜內溶劑不能及時揮發,顯影時部分膠膜被溶除;

烘烤過

度,膠膜翹曲硬化,膠的感光特性會發生變化.所以前烘必須適當.

(4)曝光不足,光硬化反應不徹底,膠膜溶于顯影液中,引起浮膠,因此,在保證分辨率的前提下,曝

光要充分.

(5)顯影時間太長,顯影液從膠膜底部不斷滲入,引起膠膜浮起.因此必須控制好顯影時間.

(B)腐蝕ITO層時產生的浮膠

腐蝕時產生的浮膠,除了與顯影時產生的浮膠有相同原因外,還有以下幾個原因:

(1)堅膜不足,膠膜烘烤熱固化不夠,所以堅膜要充分,但溫度也不能太高.

(2)腐蝕液配制失誤,腐蝕液的活潑性太強

(3)腐蝕液溫度太高或太低.溫度太低,腐蝕緩慢,則腐蝕時間太長,腐蝕液穿透或從底部滲入膠膜,

引起浮膜,引起浮膠.溫度太高,腐蝕液活潑性強,也可能產生浮膠.因此,腐蝕溫度要選擇得當.

在實際生產中,浮膠往往不是同單一原因引起,而是幾種原因綜