4工序技术标准及质量检验方法文档格式.docx

《4工序技术标准及质量检验方法文档格式.docx》由会员分享,可在线阅读,更多相关《4工序技术标准及质量检验方法文档格式.docx(53页珍藏版)》请在冰豆网上搜索。

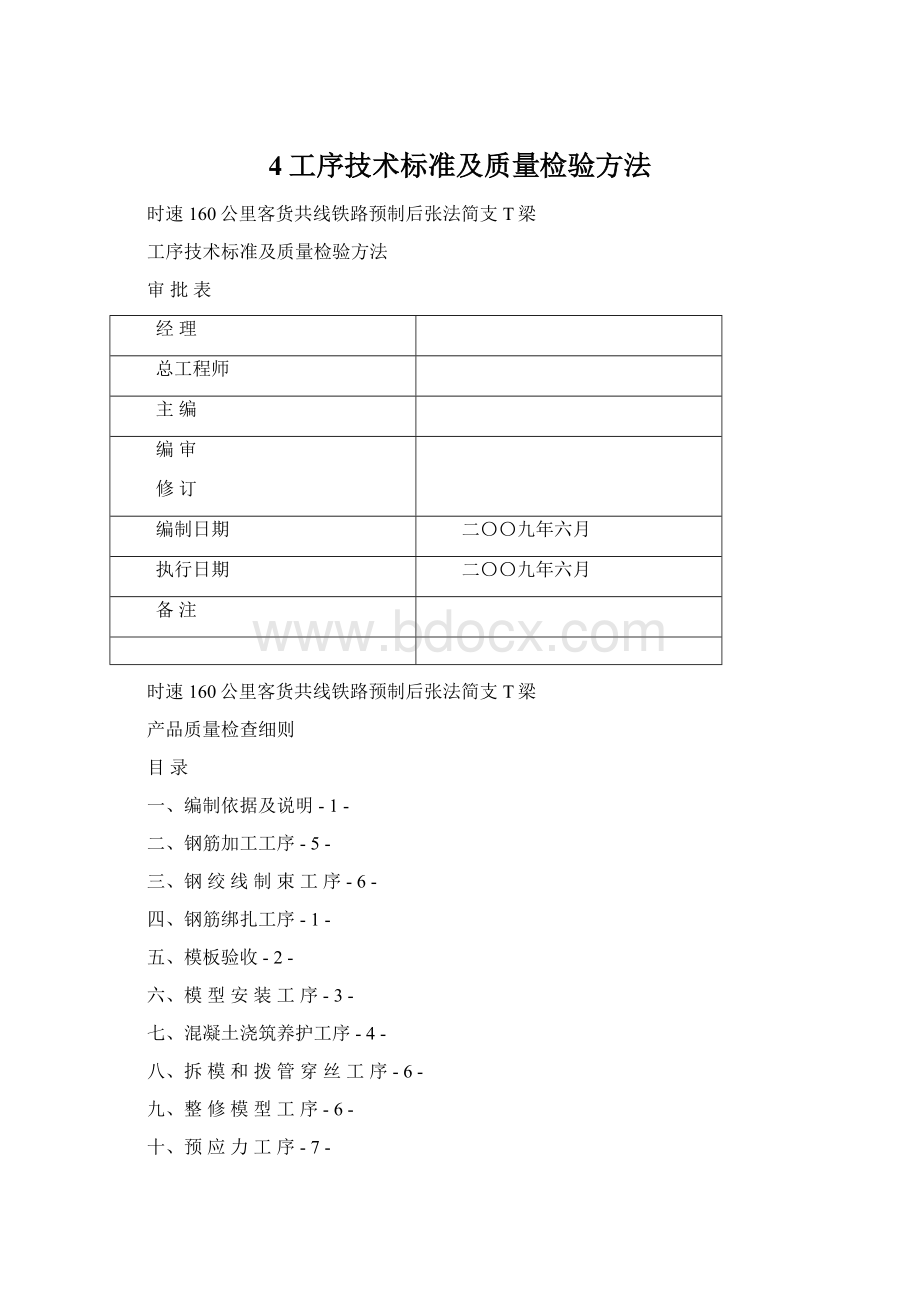

十、预应力工序-7-

十一、移梁工序-8-

十二、管道压浆工序-9-

十三、封锚工序-10-

十四、桥梁配件-10-

十五、桥面防水层、保护层工序-11-

中铁十二局集团第三工程有限公司新泰制梁场

时速160公里客货共线铁路预制后张法简支T梁工序技术标准及质量检验方法

一、编制依据及说明

(一)编制依据:

1、《预制后张法预力混凝土铁路桥简支T梁技术条件》TB/T3043-2005

2、《铁路混凝土工程预防碱-骨料反应技术条件》(TB/T3054-2002)

3、《铁路混凝土工程施工质量验收补充标准》(铁建设{2005}160号)

4、《铁路桥涵工程质量验收标准》(TB10415-2003)

5、《预应力混凝土铁路桥简支梁静载弯曲试验方法及评定标准》(TB2092-2003)

6、《客货共线铁路桥涵工程施工技术指南》(TZ203-2008)

7、《铁路混凝土与砌体工程施工规范》(TB10210-2001)

8、《铁路混凝土与砌体工程施工质量验收标准》(TB10424-2003)

9、《铁路混凝土强度检验评定标准》(TB/T10425-94)

10、《普通混凝土拌合物性能试验方法标准》(GB/T50080-2002)

11、《普通混凝土力学性能试验方法标准》(GB/T50081-2002)

12、《普通混凝土长期性能和耐久性能试验方法》(GBJ82-1985)

13、《铁路混凝土用骨料碱活性试验方法砂浆棒法》(TB/T2922.3-1998)

14、《铁路混凝土用骨料碱活性试验方法岩石柱法》(TB/T2922.4-1998)

15、《铁路混凝土用骨料碱活性试验方法快速砂浆棒法》(TB/T2922.5-2002)

16、《钢筋混凝土用钢第1部分:

热轧光圆钢筋》(GB1499.1-2008)

17、《钢筋混凝土用钢第2部分:

热轧带肋钢筋》(GB/T1499.2-2007)

18、《低碳钢热轧圆盘条》(GB/T701-1997)

19、《预应力筋用锚具、夹具和连接器》(GB/T14370-2007)

20、《铁路后张法预应力混凝土梁管道压浆技术条件》(TB/T3192-2008)

21、《铁路工程预应力筋用夹片式锚具、夹具和连接器技术条件》(TB/T3193-2008)

22、《混凝土拌和用水标准》(JGJ63-2006)

23、《普通混凝土用砂、石质量标准及检验方法》(JGJ52-2006)

24、《通用硅酸盐水泥》(GB175-2007)

25、《用于水泥和混凝土中的粉煤灰》(GB1596-2005)

26、《高强高性能混凝土用矿物外加剂》(GB/T18736-2002)

27、《混凝土用外加剂》(GB8076-1997)

28、《预应力混凝土用钢绞线》(GB/T5224-2003)

29、《碳素结构钢》(GB700-2006)

30、《钢结构工程施工质量验收规范》(GB50205-2001)

31、《客运专线桥梁混凝土桥梁桥面防水层技术条件(修订稿)》(科技基[2007]56号)

32、《混凝土泵送送施工技术规程》(JG/T10-1995)

33、《铁路桥涵设计基本规范》(TB10002.2-2005)

34、《铁路桥涵钢筋混凝土和预应力混凝土结构设计规范》(TB10002.3-2005)

35、《铁路桥涵混凝土和砌体结构设计规范》(TB10002.4-2005)

(二)其它说明

1、原材料的技术标准及验收方法执行《时速160公里客货共线铁路预制后张法简支T梁生产工艺细则》。

2、产品质量验收执行《时速160公里客货共线铁路预制后张法简支T梁产品质量检查细则》和全许办{2006}31号《预应力混凝土铁路桥简支梁产品生产许可证实施细则》的规定。

3、本标准解释权属工程部,其修订权亦属技术科,由总工程师批准后执行,自二○○九年六月起执行。

二、钢筋加工工序

序号

检查项目及频次

技术标准

检查方法及要求

1

钢筋种类、钢号

(随时抽查)

使用的钢筋、钢号符合设计规定,不使用未通过复检的钢筋。

(1)核对实物与设计图纸

(2)查有无复检试验报告单。

(3)班组领料和加工前必须核查。

2

钢筋外观

(1)钢筋表面不得有裂缝、结疤、氧化铁皮、油污和折叠。

(2)钢筋直径应符合设计图纸规定,钢筋直径允许偏差符合GB1499.1-2008、GB1499.2-2007和GB/T701-1997规定标准。

(1)外观质量目测。

(2)钢筋直径用游标卡尺测量。

(3)班组还应随工检查。

3

用调直机调直钢筋(随时检查)

(1)钢筋表面不应有削弱钢筋截面积的伤痕。

(2)Ⅰ级钢筋矫直伸长率不大于2%。

(1)目测;

(2)钢筋直径用游标卡尺测量。

4

钢筋焊接接头

(按批抽查)

闪光对焊接头:

按TB10210-2001第四章钢筋工程中有关规定和JGJ18-2003钢筋焊接及验收规程规定:

一、外观:

(1)接头周缘应有适当的墩粗部分并呈现均匀的毛刺外形

(2)钢筋的表面没有明显的烧伤或裂纹。

(3)接头弯折角度不大于3度。

(4)接头轴线的偏移不得大于0.1d(d为钢筋直径)并不得大于2mm。

二、对焊接头的抗拉强度不低于该级别钢筋的规定值,并且三个试件中至少有两个试件断于焊缝以外,且呈塑性断裂。

三、冷弯90°

后,弯曲背面不出现裂缝。

(1)外观质量抽检10%。

目测兼用角度尺和钢直尺检查,裂纹用5~10倍放大镜观察,若有一个不合格,应逐个检查。

(2)在同条件下(指钢筋生产厂、批号、级别、直径、焊工、焊接工艺、焊机等均相同)完成并经外观检查合格的接头,以300个接头为一批,(不足300个也按一批)随机抽取六个试件,三个作拉力试验,三个作冷弯试验。

其试验方法JGJ27-2001标准,判别合格与否按TB10210-2001规定。

(3)抗拉强度是否合乎该级别钢筋的规定值按TB10210-2001第4.2.4条判定。

(4)每个焊工均应在每班工作开始前,先按实际条件试焊二个对焊接头试件,经冷弯试验合格后方可正式焊接。

5

钢筋成型

(每周抽查一次)

序号

检验项目及方法

标准

钢筋顺长方向尺寸偏差

±

10mm

标准弯钩内径

≥2.5d

标准弯钩平直段长度

≥3d

蹬筋中心距离尺寸偏差

3mm

外形复杂的钢筋用样板抽查偏离大样尺寸

4mm

6

钢筋不在同一平面

≤10mm

7

钢筋的垂直肢与垂线的偏离值

≤d

8

弯起钢筋起点位置

15mm

9

箍筋内边距离尺寸

(1)重点抽查易发生偏差和桥梁的主钢筋。

(2)用50m、5m的钢卷尺和300mm、1m钢直尺直接测量。

三、钢绞线制束工序

钢绞线外观质量、

外形尺寸

(每批进场抽查)

(1)钢绞线钢丝表面不得有油、润滑脂等物质。

钢绞线允许有轻微的浮锈和回火颜色,但不得有目视可见的锈蚀麻坑。

钢绞线内无折断、横裂和相互交叉的钢丝。

(2)公称直径15.2mm,允许偏差:

+0.4mm、-0.2mm,中心钢丝直径加大范围不小于2.5%,公称截面积140mm2。

(3)盘卷尺寸为:

内径不小于750mm,卷宽为750±

50mm或600±

50mm。

(1)目测。

(2)用分度为0.01mm的量具测量。

(3)5米钢卷尺测量。

(4)班组还应随工检查。

钢绞线堆放

抗拉强度≥设计要求的钢绞线应分别强度堆放,并作有明显标记。

目测

钢绞线弯曲矢高

钢绞线下料后,在自由放置的情况下任意1m范围内的矢高≯25mm。

任取三根钢绞线在一米范围内拉水平线,用300mm直钢尺测量。

钢绞线下料

(每周抽查二次)

钢绞线下料长度按管道的平均长度另加1400mm作为各束的下料长度,其偏差为±

20mm。

用50m钢卷尺测量,每次随机抽查三束。

钢束制束作业

每束钢绞线必须按设计图规定根数绑扎。

用φ0.7mm铁线按1.5m间距绑扎。

两端2米内按50~100mm间距绑扎,并应确保顺直。

目测,数根数,用5米钢卷尺测量绑扎间距,每次检查3束。

钢束堆放

(1)钢束制作后以直线状态按梁跨分类存放于垫木上。

(2)绑扎好的钢束,不应污染泥土、油污并防止锈蚀和损伤,运输时严禁在地上拖拉。

四、钢筋绑扎工序

绑扎任务

(逐片检查)

生产规格、梁号、直曲线、特殊要求及钢筋规格符合设计要求,工位符合工艺流程卡。

(1)核对工艺流程卡、使用图纸和台座号。

(2)查对有无变更通知。

(3)班组绑扎前必须核查。

钢筋绑扎及

预留芯管

检查项目

预留管道在任何方向与设计位置的偏差

距跨中4m范围以内≤4mm;

其余位置≤5mm

桥面主筋间距与设计位置偏差(拼装后检查)

≤15mm

底板钢筋间距与设计位置偏差

≤8mm

箍筋间距偏差

箍筋的不垂直度

≤1.0%

钢筋保护层与设计尺寸偏差

0mm~5mm

其余钢筋偏移

≤20mm

班组先通过自检、互检,再申请专检

(1)目测检查梁体钢筋骨架顺直和钢筋位置。

(2)对各种编号、规格钢筋,对照图纸数数量。

(3)用50m、5m钢卷尺和直钢尺(300~1000mm)检查钢筋任何方向偏差及钢筋搭接长度。

(4)用专用样杆、样板检查预留芯管偏差和主钢筋弯起点位移。

(5)用锤击法检查钢筋和预留芯管绑扎是否牢固。

(6)用吊线法检查腹板蹬筋垂直度。

(7)预留芯管必须完全符合要求。

五、模板验收

新制钢模型检查

项目

检查方法

质量标准

单扇模型板全长

检查模型板上、下部的纵向长度

2mm

单扇模型全高

检查模型两端头高度

0,5mm

单扇模型方正

模型两端设断面样板,保持与模板面垂直,测量样板背面上基准对角线差

3mm

单扇模型板面局部不平

1米直尺任意方向靠尺量大空隙

2mm/2m

模板纵向旁弯

用靠尺、塞尺量

≤2mm

连接孔中心距误差

用游标卡尺量

≤1mm

侧模下端R50圆弧误差

用制作