路基试验段总结报告11Word格式.docx

《路基试验段总结报告11Word格式.docx》由会员分享,可在线阅读,更多相关《路基试验段总结报告11Word格式.docx(14页珍藏版)》请在冰豆网上搜索。

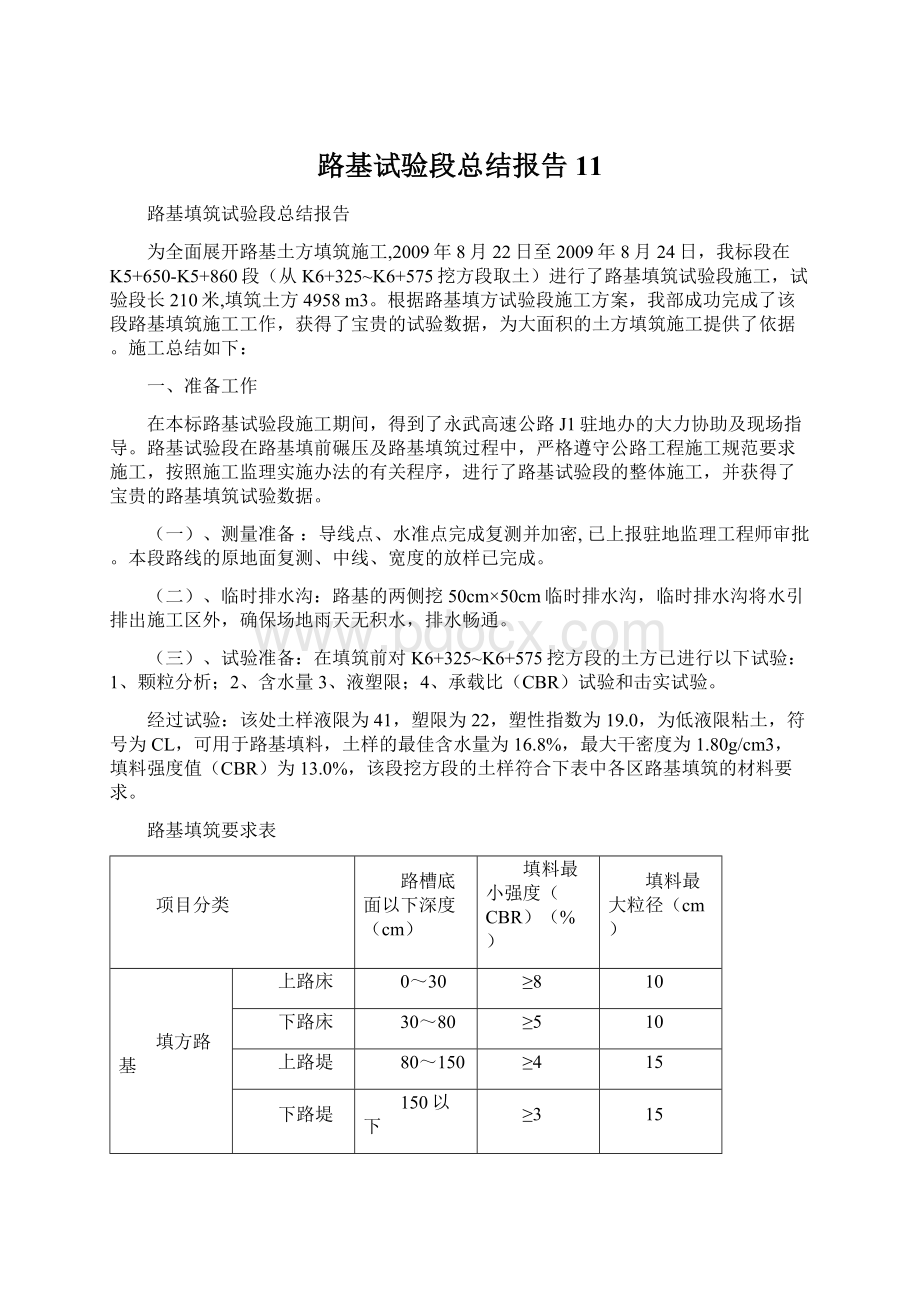

填料最大粒径(cm)

填方路基

上路床

0~30

≥8

10

下路床

30~80

≥5

上路堤

80~150

≥4

15

下路堤

150以下

≥3

零填、填高小于1m及浅挖

注:

材料符合以上标准并且要达到液限指数小于50,塑性指数小于26。

(四)、现场便道修建:

在路线的左侧已修筑了宽6米的施工便道,路拱横坡为2%~4%,不积水,便道每100米修一会车道,会车道宽15米,以避免来往车辆错车时造成交通堵塞。

(五)、挖台阶

清表后,本段地面自然横坡未陡于1:

5时且纵坡未陡于12%,原地面不需要挖台阶。

二、试验目的

1、确定填料辗压时的最佳含水量;

2、确定适宜的松铺厚度;

3、确定合适的辗压遍数和辗压速度;

4、标高、边坡、横坡的测量控制方法;

5、最佳的机械组合和施工组织。

三、施工人员及设备配置情况如下

1、参加施工的主要人员如下:

序号

姓名

职务

分工

1

陈小凡

项目经理

总指挥

2

饶文刚

项目副经理

副总指挥

3

邓小刚

项目总工程师

总体技术负责人

4

袁会圣

项目副总工程师

技术负责人

5

凌鹏

路基工程师

现场技术负责人

6

何良勇

工程部长

质量检查工程师

7

何建庆

试验室主任

试验负责人

8

金鑫

测量工程师

测量负责人

9

周喜祥

物机部长

机械物资供应

郭明华

施工队长

现场施工负责人

11

申盛留

安全员

现场安全负责人

2、投入的机械设备见下表:

序号

设备名称

型号

数量

性能

备注

压路机

YZ20D

良好

中联重科1

YZ18

徐工

推土机

TY220

山推

平地机

PY-180

天津工程机械厂

挖掘机

PC220-6

山东小松

装载机

ZL50

厦工

自卸车

QYZ3300

重庆凯瑞

四、施工过程

根据设计断面分层填筑、分层压实,采用水平分层法填筑施工。

即按横断面全宽分成水平层逐层向上填筑,如原地面不平,均由最低处分层填起,每填一层,经过压实符合规定要求之后,再填上一层。

1、路基清表、填前压实。

首先进行K6+325~K6+575挖方段清表,使表面无草皮、垃圾及腐植土。

对于试验段的清表采用挖机清表,并且在清表后形成2%~4%的路拱横坡,以防雨天积水。

清表后充分晾晒1~2天,以保持地基表面干燥,且有适当的承载能力,然后进行填前碾压,压实度达到90%后再进行试验段的施工。

2、测出路基底的标高

(1)、用全站仪测出该段路基的中线及边线,测边线时要注意路基的理论宽度再左右各加宽50cm。

(2)、测点布置:

准确测出路基中线及距路基中线左右各10米的点位,每20米或25米一组,每组三个并用白灰对已测放出的点作好记号。

(3)、水准仪测出全站仪已测放出的各点高程。

3、打方格、拉线

(1)、为了防止摊铺不均匀,先计算每车填料的松铺面积,并用白灰线打出格子,每格子的面积卸料一车。

方格大小:

运料车每车装土按12m3计,松铺厚度:

30cm,6m×

6.55m;

25cm,6m×

8m。

(2)、在路基的中线及边线上按松铺高度挂线,控制松铺厚度。

4、汽车卸料

运料车按从K5+650到K5+860的顺序依次倒料入网格内,以便于车辆与压路机配合施工。

5、推土机推平、检测含水量

在压实前应严格控制填料的含水量,只有当填料的含水量在规定的界限范围内(14.8%-18.8%),压实工作才能进行,当填料的含水量大于界限范围时,应加以翻晒晾干,当填料的含水量小于界限范围时,应人工适当均匀洒水。

6、平地机精平、人工配合找平。

7、全站仪放点,水准仪测标高,测出每个点的松铺高程,计算出每个点的松铺厚度。

8、压实

按以下碾压作业方案:

第一层:

松铺厚度30cm,用20t的光轮压路机静压1遍,再低频碾压一遍,高频碾压一遍,然后振压3~5遍,振压第3遍、第4遍、第5遍时各测一次压实度。

第二层:

松铺厚度30cm,用22t的光轮压路机静压1遍,再低频碾压2遍,高频碾压一遍,然后振压3~5遍,振压第3遍、第4遍、第5遍时各测一次压实度。

第三层:

松铺厚度25cm,用22t的光轮压路机静压1遍,再低频碾压一遍,高频碾压一遍,然后振压3~5遍,振压第3遍、第4遍、第5遍时各测一次压实度。

以上如检测压实度不符合要求,需继续碾压至符合要求为止,并检测每一遍的压实度。

具体的工艺如下:

(1)、采用光轮压路机碾压:

碾压速度以3~4Km/h为宜,碾压时直线路段由两边向中间,小半径曲线由内侧向外侧,纵向进退式进行,由低到高,横向接头重叠轮宽的1/3—1/2,前后相邻两区宜纵向重叠1.5米;

进行每层压实时,不断地由人工配合压路机精平,保证该层碾压之后平整均匀,达到无漏压,无死角,确保路基各点都得到压实、碾压均匀,避免路基产生不均匀沉降。

碾压过程中,试验人员若发现土含水量不足时可用洒水车洒水以保证在最佳含水量±

2%范围内进行压实。

压实时,始终做到“五保证、五不压”,即:

五保证:

保证压够遍数、保证不漏压、保证压到边,保证压到结合部、保证及时碾压。

五不压:

铺土超厚不压、含水量过大过小不压,土料有杂质不压、平面不平整不压、有大石块不压。

(3)、检测压实度按每层检测5处(规范要求:

200米检测4处)的频率检测,并记录碾压遍数与压实度值。

9、测量高程,计算该层的松铺系数

(1)、压实度合格后用全站仪再次准确测出未铺填料之前已测设过的点位。

并用白灰对已测放出的点在作好记号。

(2)、水平仪测出全站仪已测放出的各点高程。

(3)、计算出各点的压实厚度。

(4)、计算松铺系数μ=∑各点的松铺厚度/∑各点的压实厚度

10、分析总结最佳工艺方案、确定最佳施工参数

施工后要进行质量检查,检查项目和方法(见附表)要按《公路工程质量检验评定标准》(JTGF80/1-2004)进行,自检合格后,填报质量检验报告单并报监理检查。

同时按以下要求整理试验结果。

试验段完成后整理出一套完整的试验数据,通过对该路段试验数据的整理与分析,并作出试验路段总结报告。

总结报告主要确定:

(1)、设备的类型、最佳组合方式;

(2)、碾压遍数及碾压速度、工序;

(3)、每层材料的松铺厚度、材料的含水量等

五、注意事项

1、路堤填筑宽度每侧应宽于设计宽度50cm,刷坡后仍应保留。

2、每五层路基碾压后,应立即削坡并拍实,以防雨水冲刷。

3、雨季路基填筑应预先考虑排水通畅,在路基分层填筑时有意识地将底层的路基做成2%-4%的横坡,有利于排除积水。

六、数据总结

1、压实度及含水量(最佳含水量16.8%,最大干密度1.80g/cm3)

松铺厚度30cm,用20t的光轮压路机静压1遍,再低频碾压一遍,高频碾压一遍,然后振压3~5遍,振压第3遍、第4遍、第5遍时各测一次压实度(每遍检测时点位未完全重合)。

桩号

第3遍压实度(%)

第3遍含水量(%)

第4遍压实度(%)

第4遍含水量(%)

第5遍压实度(%)

第5遍含水量(%)

K5+650

91.3

16.6

91.8

17.3

96.3

K5+700

91.7

92.6

17.8

93.7

17.6

K5+750

92.3

17.2

92.8

17.1

94.4

K5+800

91.0

92.0

94.8

K5+840

92.4

93.8

17.4

平均值

91.5

94.6

合格率(%)

100

松铺厚度30cm,用22t的光轮压路机静压1遍,再低频碾压2遍,高频碾压一遍,然后振压3~5遍,振压第3遍、第4遍、第5遍时各测一次压实度(每遍检测时点位未完全重合)。

92.1

15.8

92.7

16.3

94.5

16.1

91.6

16.9

93.2

95.6

17.5

17.7

94.9

93.3

95.2

17.0

92.9

95.0

40

松铺厚度25cm,用22t的光轮压路机静压1遍,再低频碾压一遍,高频碾压一遍,然后振压3~5遍,振压第3遍、第4遍、第5遍时各测一次压实度(每遍检测时点位未完全重合)。

16.7

93.1

95.5

16.8

93.6

91.9

92.5

17