炮采放顶煤回采作业规程H 1Word文档下载推荐.docx

《炮采放顶煤回采作业规程H 1Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《炮采放顶煤回采作业规程H 1Word文档下载推荐.docx(42页珍藏版)》请在冰豆网上搜索。

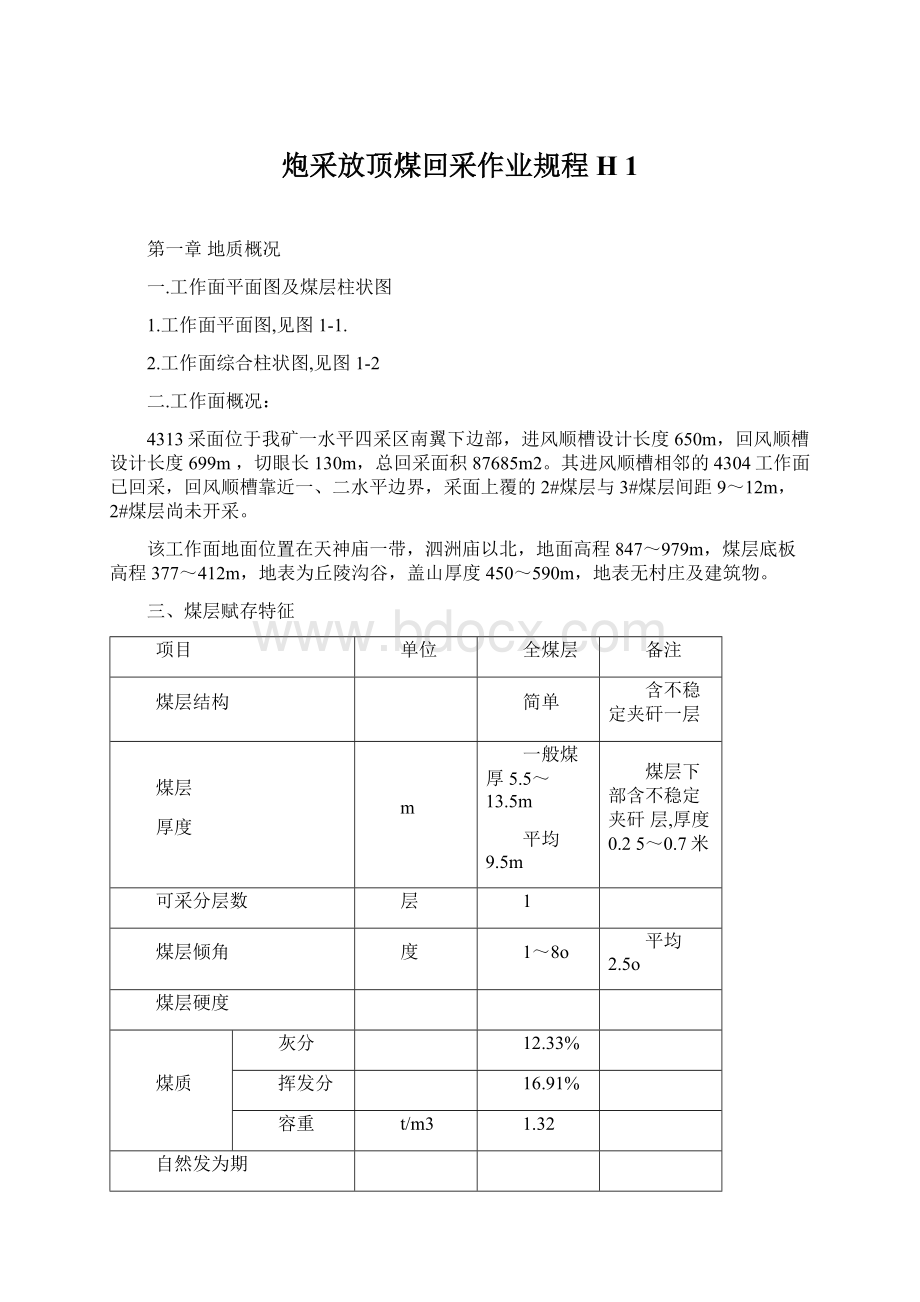

可采分层数

层

1

煤层倾角

度

1~8o

平均2.5o

煤层硬度

煤质

灰分

12.33%

挥发分

16.91%

容重

t/m3

1.32

自然发为期

瓦斯涌出量

m3/min

最大瓦斯涌出量

9

煤尘爆炸指数

%

23.85

四、采面范围

上部边界

4313采面停采线

煤层标高

377~412米

下部边界

走向长度

进风顺槽650米回风顺槽699米

左部边界

与回采的4304相邻

倾向长度

120~130米

右部边界

一、二水平边界

采面面积

87685平方米

地面标高

847~979米

盖山厚度

399~476米

五、顶底板岩石特征

表I-2顶底板岩石特征

编号

主要岩性

厚度(m)

强度

(mpa)

裂隙(m)

老顶

粉砂岩,灰黑色、致密坚硬,夹薄层状灰白色细砂岩

1.5~3.5m

直接顶

灰黑色、薄层状、泥质胶结的粉砂岩

08~2.0m

3#煤

煤层属半亮型煤,呈似层状、块状、粉状,煤层结构简单,局部的煤层中部有一层厚度0.05~0.3m的泥岩夹层。

底板

深灰色、块状,或厚层状细砂岩

厚度>

0.8m

六、储量:

可采面积(m2)

煤厚(m)

容重(t/m3)

回收率%

地质储量

可采储量

87685

5.5~13.5

85

51.2万吨

43.5万吨

七、地质构造与水文情况

1、地质构造

该工作面位于北山子向斜北翼、上峪口背斜南翼,总体为一单斜构造。

煤层走向N—S,倾向W,倾角1~8o,一般在1~4o之间,平均2.5o。

在两顺槽、切眼及高位瓦斯尾巷施工中未发现断层构造。

在工作面切眼中部有一背斜构造,构造枢纽线呈南—北方向,轴心位置煤厚8m左右,两翼煤厚5.5~13.5m,并随工作面推进两翼煤层逐渐变薄,轴心起伏幅度最大2.2m,并向回顺逐渐延伸,在回顺N13点前40m处在顺槽揭露;

另结合本工作面坑透资料,和两顺槽写实剖面及相邻4304工作面回采地质资料对比分析,回顺N13点至点前40m范围内与进顺C15点至点前18m范围形成一底鼓构造区,预计该区域内底鼓方向105o,起伏幅度0.3~2.2m,煤层厚度及顶板稳定性变化较大,影响工作面正常回采。

2、水文情况

本工作面两顺槽在施工过程中,只在进顺切眼前15~25米范围内出现较大滴淋水现象,根据周边资料分析,水源为进顺侧上方4304采面采空区积水。

回采前应对4304采空区积水进行探放。

八、瓦斯、煤尘情况

煤尘爆炸指数:

23.85%

工作面掘进期间,据通风区提供的瓦斯资料,在正常通风条件下:

最大瓦斯绝对涌出量:

9.0m3/min

最小瓦斯绝对涌出量:

4.0m3/min

平均瓦斯绝对涌出量:

7.0m3/min

九、问题及建议

1、本工作面煤层厚度及顶板稳定性变化较大,回采期间应加强工作面的支护及顶板管理。

2、由于工作面煤层底板起伏变化大,掘进期间局部留有底煤,回采初期对留底煤区域应采取相应措施。

3、回采期间应对4304采空区积水进行探放,并密切观察突水预兆。

4、严格按规程要求作业,加强生产工艺管理,杜绝不合理的底煤丢失,提高资源回收率。

第二章采煤方法及顶板控制设计

一.采煤方法及回采工艺

1.巷道布置示意图(附图)

2.采煤方法:

根据巷道布置结合河南理工大学对4313采面采前煤与瓦斯突出危险性评价报告结论(工作面已在采前消除了瓦斯突出危险性),决定本面采用沿底板走向长壁炮采放顶煤采煤法;

单体兀型梁支护,尼龙网、芭棍、芭片刹帮护顶,全部垮落法管理顶板。

3.回采工艺流程:

落煤(打眼、装药、放炮)—铺网、移主梁、护顶—清煤打贴帮柱、背帮—移副梁放顶—放顶煤—清煤、回中柱、移溜、打中柱—端头维护、设备检修、煤层注水。

(1)落煤——钻爆法落煤;

(2)装煤:

爆破自装,人工装煤,放顶煤自装;

(3)运煤:

工作面一部SGW—150型可弯曲刮板运输机,进顺一部SGW—80T刮板运输机,顺槽三部SPJ—800型胶带运输机运煤至工作面溜煤眼;

(4)支护:

工作面采用DZ22—30/100型单体液压支柱,配合π—2400型长钢梁进行对棚齐梁直线柱,迈步联锁交替支护,每对棚五柱,主梁一梁三柱,付梁一梁两柱,对棚中心距0.6m,每3m留一宽0.6m的安全出口,排距1.0m,对梁中心间距0.15m;

(5)铺网,移主梁护顶:

放炮前,将放炮点三对棚子主梁下老塘侧支柱回出打在相应的副梁中间,该处放完炮后,要及时沿工作面倾向铺网,边铺网边移梁.移主梁时,先将煤壁支柱卸载,然后卸载中柱,两人站在支护完好的付梁下,将主梁移至煤壁,升起梁下中心柱,再升老塘侧支柱,逐架移够三根主梁后,再在所移梁子的保护下清煤打贴帮柱(贴帮柱用与之成对的付梁下煤壁侧单体支柱),然后按上述方法向同一方向逐架将主梁移到位.每移一架主梁要随之打好贴帮柱,并用笆棍,笆片将煤壁刹严背实,要求煤壁上下进度一致,梁子垂直并顶实煤壁(质量要求附后).铺网时网与网在接茬处相互搭接200mm,且每隔100mm用尼龙绳打一死结作单排连接,联网必须在移副梁之前完成(网宽1.2m,网孔径30mm×

30mm,网带宽15~16mm).顶梁上每200mm刹一根规格50×

800mm的笆棍。

清煤时要面向机尾,严禁骑溜子清煤;

煤帮用笆片相互压茬100mm横放,笆棍每300mm刹一根将煤帮背实;

(6)移副梁放顶及采空区处理:

工作面采通后,由下向上把副梁逐架前移进行放顶。

移付梁时,先在老塘侧打上带帽戗柱,然后把副梁老塘侧支柱卸载,用人工或拔柱器回出靠在煤墙将要移付梁位置处,然后将该付梁中柱卸载.两人配合在其它相邻梁子的掩护下,将该付梁前移并顶实煤壁,迅速升起老塘侧支柱和煤墙支柱,然后回出所打的戗柱,打在下一架所要移的副梁的老塘侧(卸副梁下老塘支柱,原则上一次只回一个,最多不准超过两根,严禁回三根以上老塘侧支柱,主梁每次前移1.0m,付梁放顶步距1.0m,最大控顶距3.4m,最小控顶距2.4m);

(7)放顶煤:

采用分段、间隔,多轮次由上而下顺序进行,坚持老塘低位放煤,放煤口规格300mm×

300mm,间距600mm,每次间隔开口4到5个,放顶煤段保持10~12m的间距。

放煤时,严禁在支架顶部或高位放煤,当有大块煤或矸石堵住放煤口不能正常放煤时,可用钢锤打碎,打不碎时,可废弃此口,在附近另开口放煤.放完煤后对斜梁歪柱应及时调整,并对支柱二次注液以保证工作面支护质量;

说明:

开放煤口时按上图所示每次开1、3、5、7四个口,然后再开间隔的2、4、6口进行多轮次低位放煤,见矸封口。

(8)清煤、回中柱、移溜、打中柱。

放完顶煤后,及时补联放煤口并清理工作面浮煤与老塘侧网下压煤,然后回掉将要移溜子的20m范围内的中柱(回中柱与移溜距离20m),用液压单体从下到上或从上到下依次移溜。

溜子移过后要随之补打中心柱,严禁从两头向中间移溜,严禁通条帮将中柱摘完进行移溜工作。

移机头时,必须事先将机头缺口处前后所有单体二次注液,保证支柱初撑力达到设计要求,双楔梁下销子齐全,且插入量不小于100mm,机头压力大时要分次移机头到位。

溜子移直后与煤壁保持0.2m距离。

分次移机头时每次不得超过0.5m,且机头处支柱按分次移动距离进行分次整改支护;

(9)工作面斜茬处,前斜茬必须保证每对棚5柱齐全,后斜茬(开帮处)必须保证2m范围工作面控顶距达到最大控顶距,以保证有足够通风断面.(即后斜茬必须有3对棚付梁暂时不前移);

(10)端头维护、设备检修、煤层注水分别见顶板控制章节、供电系统、通风系统相关章节.

二.顶板控制设计

1.顶板运动参数,见表2-1

2.支护用品的力学性质、技术特征。

本面选用DZ22-30/100外注式单体液压支柱,其额定工作阻力30t,油缸直径100mm,工作液压332kg/cm2,支柱最大高度2240mm,最小高度1440mm,工作行程800mm三用阀位置1983mm,底座面积109cm2,工作液体为2~3%的乳化液。

重量55kg,适应采高1.7~2.1m配合,π一2400mm长钢梁进行支护。

3.参数可行性分析

本工作面与4310工作面同属3#煤层,底板岩性相同,采煤方法、落煤方法、支护方式、采空区处理、放顶煤方式均相同,因而可参考4310工作面矿压观测资料确定本工作面参数。

4.采场控制设计

本工作面通过“支”、“护”、“稳”三个方面对顶底板控制进行设计。

(1)“支”要求支架在其工作过程中能支住顶板所施加的压力。

1).按工作面4到8倍采高计算

P=(4~8)hr式中h—采高1.8m

r—岩石平均容重2.5t/m3

则PО=(4~8)×

1.8×

2.5=18~36(t/m2)

2).最大压力确定:

参照我矿北翼采区基本顶初次来压,最大压力Pt=27.5t/m2,本面取该值。

3).支柱实际工作阻力确定

P实=PОK1K2式中PО—单体支柱工作阻力,30t/根

K1—实际工作阻力是单体的80~90%,取85%K2—修正系数,取0.7

则P实=30×

85%×

0.7=17.85(t/根)

4).工作面合理支护密度

N=Pt/P实=27.5/17.85=1.54(根/m2)

则合理柱距=5/1.54×

3.4=0.95(m)

5)本面所选柱距0.6m,排距1.0m,对棚5柱支护,工作面支护密度N1=5/0.6×

3.4=2.45根/m2

则支护强度P1=N1P实=2.45×

17.85=43.72t/m2

表2—Ⅰ顶板运动参数

序号

项目

同煤层实测

本面选取或设计

顶底

板

条件

直接顶厚度

0.8~2.0

基本顶厚度

直接底厚度

〉0.8

1.5

2

直接顶初次垮落步距

8

无

3

初

次

来

压

来压步距

6.4

4

最大平均支护强度

KN/㎡

1.43

1.35

最大顶底板移近量

㎜

420

200

来压强度

周

期

4—5

130

5

平

时

120

最大顶底板平均移近量

100

6

直接顶悬顶情况

(2