合成工段操作规程Word格式文档下载.docx

《合成工段操作规程Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《合成工段操作规程Word格式文档下载.docx(96页珍藏版)》请在冰豆网上搜索。

采用富氧部分催化氧化法转化工艺,转化炉烧嘴拟采用国产化烧嘴,转化废锅采用进口设备,副产4.2MPa(G)的中压蒸汽,经加热炉过热后进入中压蒸汽管网,不仅可以充分利用高位能,而且还可减少外供蒸汽量。

1.1.2.3

脱碳采用多胺法(改良MDEA)热法工艺,具有溶液循环量低、净化度高和再生热耗低的特点;

1.1.2.4合成气压缩机采用单台带循环段的离心式压缩机,中压蒸汽透平驱动,提高装置的运行率,减少维修工作量

1.1.2.5合成塔采用国内具有自主知识产权的低压氨合成塔技术,合成塔床层温度分布均匀,接近最佳合成温度,氨净值高

1.1.3工艺原理

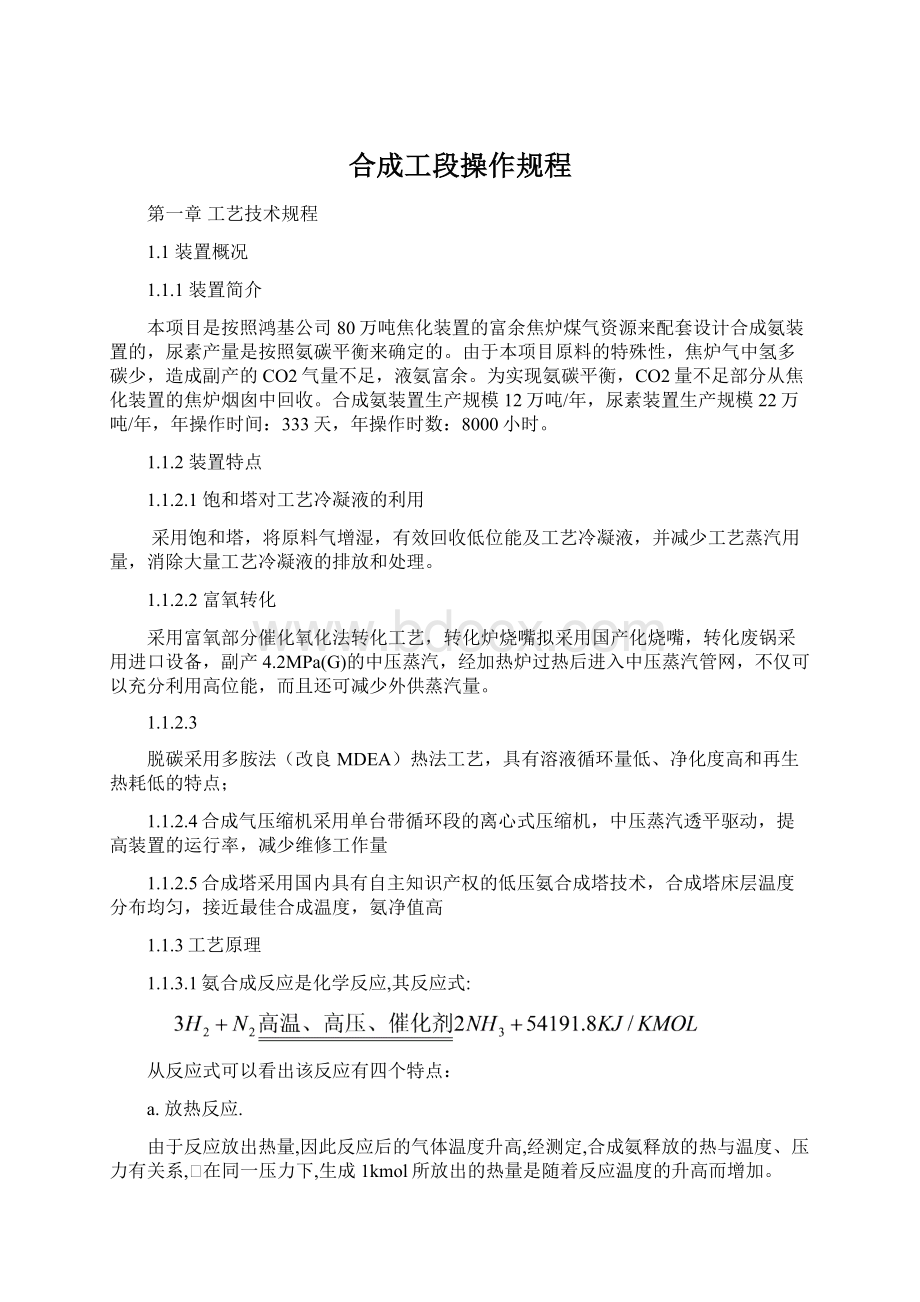

1.1.3.1氨合成反应是化学反应,其反应式:

从反应式可以看出该反应有四个特点:

a.放热反应.

由于反应放出热量,因此反应后的气体温度升高,经测定,合成氨释放的热与温度、压力有关系,在同一压力下,生成1kmol所放出的热量是随着反应温度的升高而增加。

温度(℃)放热量(KJ/kmolNH3)

30.0MPa20050856.9

30052107.5

40053358.1

b.体积缩小反应.

从反应式可以看出,由3个分子的氢气与1个分子的氮气,合成后生成2个分子的氨,说明在整个反应过程中,体积减少了一倍,压力高有利于反应向生成氨的方向进行。

c.可逆反应.

即在氢气和氮气反应生成氨的同时,氨也分解为氢气和氮气,反应的转化率与反应压力、温度及H2/N2有关。

d.有触媒存在的情况下,才能较快地进行反应。

实验证明,在没有触媒存在时,即使温度达700~800℃,压力达100~200MPa,反应仍进行的极慢。

触媒的活性温度范围:

380~530℃。

其流程图如下:

e.实际生产中,合成工艺参数的选择除了考虑平衡氨含量以外,还要综合考虑反应速率、催化剂使用特性以及系统的生产能力、原料和能量消耗等,以期达到良好的技术经济指标。

氨合成的工艺参数一般包括温度、压力、空速、氢氮比、惰性气体含量和初始氨含量。

温度

合成氨反应为放热反应,温度越低越有利于提高合成率,温度越高反应的速率越高,因此合成氨反应存在着最适宜温度(或称最佳反应温度),它取决于反应气体的组成、压力、以及所用催化剂的活性。

一般控制在400~500℃之间(依催化剂类型而定)。

催化剂床层的进口温度比较低,大于或等于催化剂使用温度的下限,依靠反应热床层温度迅速升高,而后温度再逐渐降低。

床层中温度最高点称为“热点”,该点的温度称为“热点温度”,不应超过催化剂的使用温度上限。

在前期,触媒刚还原结束,应适当降低操作温度,到生产后期,催化剂活性下降,操作温度应适当提高。

压力

合成装置的生产能力随压力提高而增加,而且压力高时,液氨的冷凝温度也高了,氨冷却分离流程也可以简化,但是压力高时对设备材质、加工制造的要求均高,压缩机的功耗也会提高,同时高压下反应温度一般较高,催化剂的要求也会提高,使用寿命较短。

生产上选择操作压力的主要依据是能量消耗以及包括能量消耗、原料费用、设备投资在内的所谓综合费用。

大型合成氨生产装置,采用蒸汽透平驱动的离心式压缩机,合理利用余热,其操作压力一般在15~24MPa。

空速

空速是指单位体积催化剂单位时间内通过的气体体积。

当操作压力及进塔气体组成一定时,对于既定结构的氨合成塔,提高空速,出口气体的氨含量下降即氨净值降低,合成塔的生产强度(指单位时间、单位体积催化剂上生成氨的重量数)有所提高即单位时间内合成氨装置的产氨量会提高,但是气体循环量增加,压缩机功耗增加,氨分离所需的冷冻负荷也加大,系统阻力增大,系统压力会提高,如果排放则浪费的氢氮气量增加,成本增加。

同时,单位循环气量的氨产量减少,所获得的反应热也相应减少。

但单位循环气的反应热降低到一定程度时,合成塔就难以维持“自热”。

大型合成氨厂为充分利用反应热、降低功耗并延长催化剂使用寿命,通常采用较低的空速。

合成塔进口气体组成

合成塔进口气体组成包括氢氮比、惰性气体含量与初始氨含量。

当氢氮比为3时,对于氨合成反应,可获得最大平衡氨含量。

但从动力学角度分析,最适宜氢氮比随氨含量的不同而变化。

生产实践证明,控制进塔气体的氢氮比略低于3,如2.8~2.9比较合适。

惰性气体来源于新鲜合成气,他们不参与反应因而在系统中积累。

惰性气体的存在,无论从化学平衡还是动力学上考虑都是不利的,但是,维持过低的惰气含量又需要大量排放循环气,导致原料气消耗量增加。

如果循环气中惰性气体含量一定,新鲜气中惰性气体含量增加,根据物料平衡关系,新鲜气消耗随之增大。

因此,循环气中惰性气体含量应根据新鲜气惰性气体含量、操作压力、催化剂活性而定。

由于原料气制备与净化方法不同,新鲜气中惰性气体含量也各不相同,循环气中所控制的惰性气体含量也有差异。

但其他条件一定时,进塔气体中氨含量越高,氨净值越小,生产能力越低。

初始氨含量的高低取决于氨分离的方法。

对于冷冻法分离氨,初始氨含量与冷凝温度和系统压力有关。

为过分降低冷凝温度而过多地增加氨冷负荷在经济上也不可取。

1.1.3.2氨的回收

氨的分离一般采用两种方法:

一是水吸收法。

因为氨极易溶于水,在常温常压下1升水约可溶解700升氨,而其余气体基本不溶,所以用水将混合气体中的氨吸收下来制成氨水,然后再用蒸馏的方法将氨从氨水中蒸馏出来而得到产品氨。

另一种方法是氨冷凝分离法。

大型氨厂都采用此种方法,它是通过液氨蒸发致冷将混合气体中的气态氨冷凝为液态氨,而其它气体仍为气态,然后通过分离器进行气液分离,制得产品氨。

1.1.3.3氨的冷冻

用液氨蒸发致冷需要在专门的制冷工序进行,这就是冷冻工序。

所谓冷冻,就是指获取低于环境温度的过程。

冷冻的方法虽多,但大体上可以分为两大类,一类是物理方法,一类是化学方法。

本合成氨工艺采用的是物理制冷方法,其基本原理是相变制冷。

相变制冷就是利用某些物质相变化时的吸热效应达到冷冻目的。

任何液体气化时都产生吸热效应,因此液体气化被广泛用于制冷工业中。

这些物质被称作制冷工质或冷冻剂,它起着传递热量的中间介质作用。

选择冷冻剂时必须遵循以下原则:

(1)冷冻剂的气化潜热应尽可能的大。

这样在一定冷冻能力下,可以降低冷冻剂的循环量,从而使冷冻设备体积减小和实际动力消耗减少。

(2)冷冻剂在蒸发温度下的蒸汽比容要小,以减少压缩机的体积和节省实际功消耗。

(3)冷冻剂须具有化学稳定性,不应有显著的腐蚀和分解作用,对于操作人员也不应有毒害或强烈的刺激作用。

(4)不应具有易燃易爆性。

(5)冷冻剂的价格因便宜,供应方便。

氨具有良好的热力性能,是很好的冷冻剂。

单位容积制冷量较大,容易获得,价格便宜,是应用最早也是目前应用最广泛的制冷工质。

液氨在低压下蒸发,从被冷介质中吸取热量,从而达到冷冻的目的,同时蒸发后的气氨经压缩后提高压力,使其冷凝温度高于冷却水温度,在高压下用冷却水冷凝为液氨后,再减压蒸发,如此循环制冷。

把氨从蒸发压力提高到冷凝压力的任务是由一台压缩机来完成的,也称冰机,它是冷冻操作最重要的的设备。

在大型氨厂,为了把循环气中的氨充分分离,并使入合成塔气体中氨含量符合规定,就要求最末一级氨冷器达到足够低的蒸发温度。

蒸发温度越低,则氨气的压力越低,冰机的功耗就越大。

因此单级压缩是行不通的,为了节省能量,可根据冷冻温度的不同要求采取不同的蒸发压力,即分级冷冻。

1.1.3.4氨的储存

产品液氨送往尿素车间生产尿素,过剩的液氨需要贮存,故需设置氨罐。

通常大型氨厂均采用常压立式低温氨罐。

其蒸发的氨气加压后送回冰机低压缸入口,或是由事故冰机加压冷凝返回氨罐。

氨罐的贮量一般只能维持3~5天的产量,因此最重要的是保持合成与尿素之间的均衡生产,否则将被迫停车。

1.1.3.5氢的回收

膜分离的基本原理技术利用各气体组份在高分子聚合物中的溶解扩散速度不同,因而在膜两侧压差的作用下导致其渗透通过纤维膜壁的速率不同而分离。

推动力(膜两侧相应组份的分压差)、膜面积、膜的分离选择性构成了膜分离的三要素。

依照气体渗透通过膜的速率的快慢,可把气体分成“快气”和“慢气”。

常见气体中H2O、H2、He、H2S、CO2等称为“快气”;

而称为“慢气“的则有CH4、N2、CO、Ar等。

而合成氨放空气中的组份如下表:

放空气的组成表(mol%)

H2

N2

CH4

Ar

NH3

H2O

压力(MPa)

温度(℃)

流量(Nm3/h)

61

20

9.3

0.5

9.0

PPM

13.0

19

3159

普里森膜分离器外形类似一管壳式换热器,成千上万根很细的中空纤维丝组成管束状置于其中。

之所以做成丝状是为了在有限的空间内提供最大的膜面积,且可使膜两侧(膜管的内外)能承受较大的压力差。

合成氨放空气高压头(通常需减压到10~12.5MPa),可作为膜分离的驱动力,原料气进入普里森膜分离器壳程,并在中空纤维膜管外流动,在膜侧气体组份分压差的驱动下,“快气”(氢气)选择性渗透通过膜壁并在膜管内富集后作为渗透气引出分离器返回到氨合成系统。

经大量实际分析与理论计算,每生产一吨氨回收的H2气~90Nm3,可增加产氨0.043吨,即为:

90Nm3/吨氨÷

2090Nm3/吨氨=0.043吨。

一个20万吨/年的合成氨厂,每年可增加产氨约8600吨。

普里森膜分离器系统工艺流程简单,几乎没有移动部件,因此所需维护检修甚少,操作可靠,开车与停车方便快捷。

在正常生产过程下,普里森膜分离器的寿命长,一般可超过十年。

1.1.4工艺流程说明:

1.1.4.1氨的合成

氢氮比为3:

1的新鲜气及氢回收的回收氢气,经过合成气压缩机(K09B01)压缩后,压力约为14.0MPa(G),送入合成回路。

来自热热交换器(E1002)的合成气,从氨合成塔(R1001)上部中心管进入中心换热器底部。

再自下而上穿过换热管被加热至380℃,自上而下进入第一轴向触媒层反应后与第二部分气体菱形分布器内的冷气混合降温,直接进入第一径向触媒层反应。

出第一径向层的气体温度升至400~450℃进入层间换热器管间与管内第三部分气体换热后温度降至420℃进入第二径向层反应后进入中心换热器管间与管内第一部分气体换热降温后进入第三个径向催化剂床层反应,反应后~430℃的气体由合成塔下部直接进入废热锅炉(E1001)副产4.2MPa(G)的中压饱和蒸汽,温度冷却到~280℃进入热热交换器加热入塔气体。

出热热交换器气体进入水冷却器(E1003)冷却到~37℃后,在冷热交换器(E1004)内与冷合成气换热,吸收冷量后进入一级氨分离器(V1001),分离冷凝的液氨后,部分气体做为驰放气送氢回收装置,其余大部分气体作为循环气与新鲜气混合后依次进入一级氨冷器(E1005)和二级氨冷器(E1006),出二级氨冷器的-10℃气体进入二级氨分离器(V1002),二级氨分后的气体进入冷热交换器的管外回收冷量,进入合成气压缩机的循环段加压后进入热热交换器,加热后进氨合成塔。

氨合成回路设置开工加热炉(F1001),氨合成工段开车时升温用。

1.1.4.2氨的冷冻

来自冰机工段的冷冻液氨先进入一级氨