阶梯圆筒落料拉深模具设计.docx

《阶梯圆筒落料拉深模具设计.docx》由会员分享,可在线阅读,更多相关《阶梯圆筒落料拉深模具设计.docx(19页珍藏版)》请在冰豆网上搜索。

阶梯圆筒落料拉深模具设计

第1章冲压工艺设计

1.1零件的工艺分析

此零件形状为阶梯圆筒形件,需要采用落料,拉深,切边三道工序,通过计算确定拉深次数。

零件材料为10钢,根据参考文献[1]表1.4.1得:

10钢的抗剪强度=210MPa。

由此可见,其塑性较好,有较高的强度,适合于成形加工。

=260~440MPa、抗拉强度b=300~440MPa﹑伸长率10=29%、屈服强度=210MPa。

由此可见,其塑性较好,有较高的强度,适合与成形加工。

此零件毛坯形状为圆形,故采用冲裁工艺中的落料工序。

首先计算出毛坯的尺寸,根据毛坯尺寸要求计算出凸凹模的尺寸,但要注意落料见的尺寸应增加修边余量,以保证零件的高度。

后面还有拉深等其它工序,最重要的是毛坯外形尺寸精度要保证下一道工序的完成。

拉深见工艺性的好坏,直接影响到该零件能否用拉深方法生产出来,不仅能满足产品的使用要求,同时也能够用最简单,最经济和最快的方法生产出来。

拉深见外形尺寸的要求应根据零件的高度以及厚度等选择一次拉深还是多次拉深。

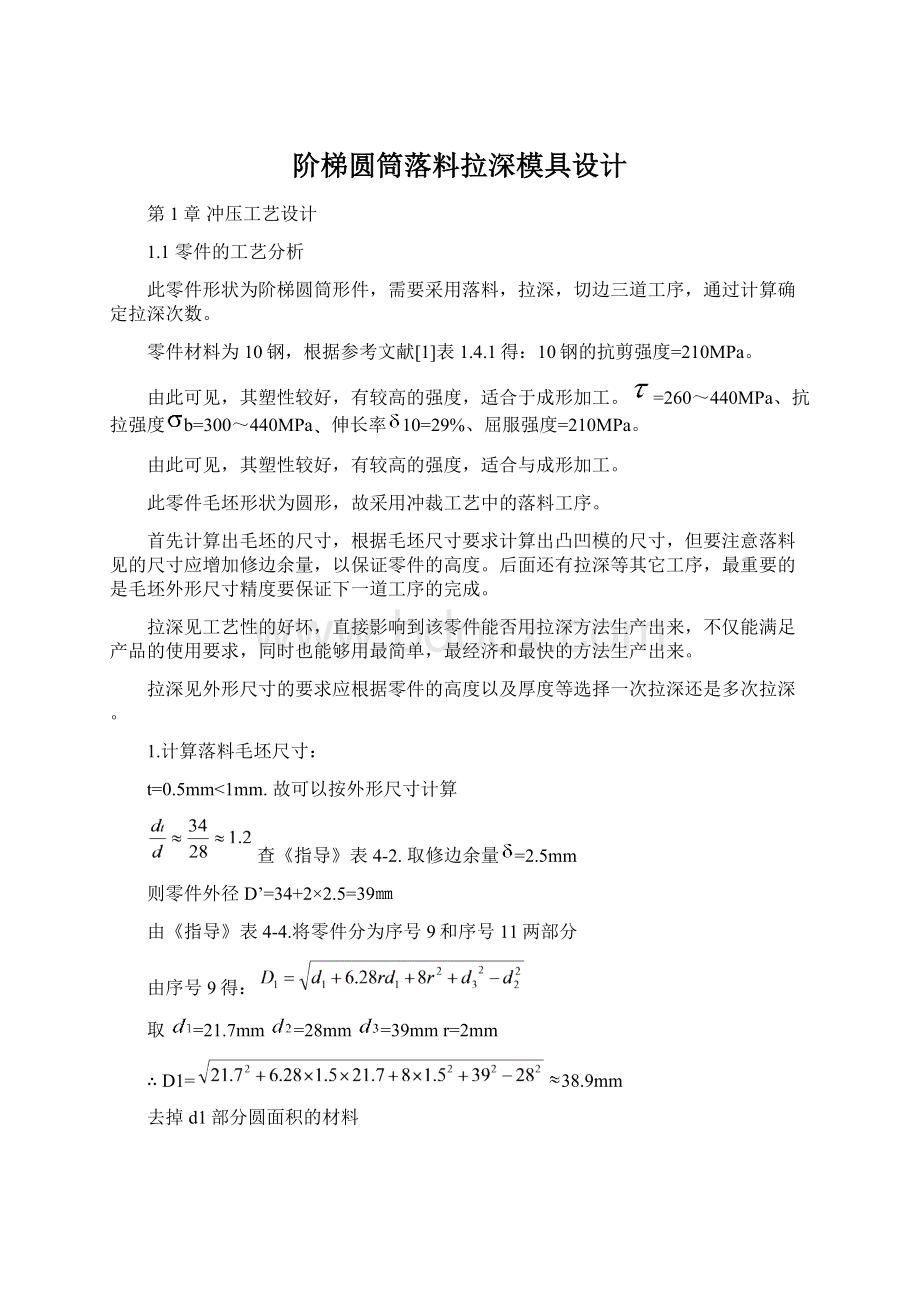

1.计算落料毛坯尺寸:

t=0.5mm<1mm.故可以按外形尺寸计算

查《指导》表4-2.取修边余量=2.5mm

则零件外径D’=34+2×2.5=39㎜

由《指导》表4-4.将零件分为序号9和序号11两部分

由序号9得:

取=21.7mm=28mm=39mmr=2mm

∴D1=38.9mm

去掉d1部分圆面积的材料

则A1=D-d=(38.92-21.72)≈×104.2.3mm2

由序号11得:

D2=

取d1=5mmd2=9mmd3=12mmd4=21.7mm

r1=1.5mmr2=2mmh=0.5mm

∴

则A2=D=×23.72=×561.7mm2

∴毛坯的总面积A=A1+A2=(1042.3+561.7)=×1604mm2

∴所以毛坯直径

因此毛坯直径为40mm

2.确定拉深次数:

查《指导》表4-8得:

当×100%=1.25(<1.5~1),一次拉深可得最大相对高度为0.84~0.65,故零件以以一次拉深成形。

3.计算拉深系数

因该零件兼有凸缘见拉深与阶梯圆筒件拉深的持性,所以近似按此两种拉深方法估算总拉深系数.

由参考文献[2]或(4-15)得:

查参考文献[2]表4-9当>2.8~3.0时[m1]=0.16~0.20<m总

此零件厚度为0.5mm,拉深件的底部与侧壁间的圆角半径R1为1.5mm,1.5>0.5mm,各阶梯连接处的半径为1.5mm,1.5>2t=1mm,即满足R1t,R2t,所以拉深可以顺利进行,不需要增加整形工序,零件产品尺寸为、精度为IT10~IT11级、,精度为IT14级,其中、由拉深工序保证。

拉深成形后切除零件多余外边,保证零件最后的外形尺寸公差,故由切边工序保证。

1.2制定冲压工艺方案

1.2.1工艺方案分析比较

此零件外壳形状表明它为拉深件,所以拉深为基本工序,其毛坯可用落料工序完成。

根据前面的计算,只需要一次拉深,故根据该零件所需基本冲压工序,做出一个合格的零件,可以有三种工艺方案:

第一种方案是把落料、拉深、二道工序做一个简单复合模,然后再以切边工序做一个单工序切边模。

第二种方案是以落料、拉深、切边工序分开,各做一副单工序模。

第三种方案是把落料、拉深、切边三道工序并在一起,做一副多工位的级进模。

三种方案的比较:

第一种方案:

落料、拉深是一个简单复合模,设计简便,制造也不难生产效率高,装夹方便,切边工序作为单工序模,只要保证一个尺寸精度要求,方便、简单。

第二种方案:

三道工序分开,分布鲜明,有序进行,看得懂,弄得请,但效率不高,占用设备多,若单用一个设备,则需拆下来,装上去次数多,比较麻烦。

第三种方案:

三道工序一起进行,效率比较高,但是制造麻烦,周期长,成本高,只有大批量生产中才适合。

1.2.2工艺方案确定

根据工艺方案的比较:

方案一:

落料拉深复合→切边

方案二:

落料→拉深→切边

方案三:

落料、拉深、切边级进模

综合所有因素,此零件选用方案一。

1.3画工序图

1.工序1:

落料拉深

(1)毛坯图

图1-1

(2)工序图

图1-2

(3)排样图

a.计算开料宽度及步距

由参考文献[1]表2.5.2取搭边值=1.5mm=1.2mm

由表2.5.3得减料公差=0.4mm导料间隙C=0.1mm

考虑落料后需自然卸下条料单恻需冲开0.5mm深缺口

则开料宽度B=(D-0.5++2+C)

=(40-0.5+1.5+2×0.4+0.1)

=41.9mm

取B=41.9mm

步距A=D+=40+1.2=41.2mm.取A=42mm

b.画排样图

图1-3

2.工序2:

切边

图1-4

1.4初选冲压设备

(1)计算拉深工艺力,相对厚度=1.25%<1.5%

t=0.5mm根据参考文献[1]表4.5.2拉深时需采用压边圈。

在该模具中可利用凸凹模与成型顶块进行压边。

由于该零件只一次拉深因此拉深时需兼整形。

拉深工艺力应按整形力计算。

参考弯曲校正力进行计算。

查参考文献[1]表3.3.3。

取单位校正力q=40MPa

则

(2)计算冲裁工艺力

F冲=Ltb=×40×0.5×440=27632N

由参考文献[1]取顶件力系数K顶=0.08

则F顶=K顶F冲=0.08×27632=2210.6N

F总2=F冲+F顶=27632+2210.6=29842.6N

(3)计算冲压工艺力

F总=F总1+F总2=47759.4+29842.6=77602N

按F总=77602N,以及F总≤(0.7~0.8)F公

得F公≥97002.5~110860N

查参考文献[2]表8-10初选压力机为J23-16

1.5编制冲压工艺卡

表1-1冲压工艺过程卡

无锡技师学院

冲压工艺过程卡

产品型号

C003

零(部)件名称

共1页

产品名称

阶梯圆筒

零(部)件型号

第1页

材料牌号及规格

材料技术要求

毛坯尺寸

每个毛坯可制件数

毛坯重量

辅助材料

10钢

0.5×48×1000

工序号

工序名称

工序内容

加工简图

设备

工艺装备

备注

0

下料

剪床上裁板

48×1000

材料厚度为

0.5mm

1

落料拉深

落料与拉深复合模

J23-10

落料拉深

落料与拉深复合模

编制(日期)

审核(日期)

会签(日期)

标记

处数

更该文件号

签字

日期

标记

处数

更该文件号

签字

日期

续表1-1

无锡技师学院

冲压工艺过程卡

产品型号

C003

零(部)件名称

共1页

产品名称

阶梯圆筒

零(部)件型号

第1页

材料牌号及规格

材料技术要求

毛坯尺寸

每个毛坯可制件数

毛坯重量

辅助材料

10钢

0.5×48×1000

工序号

工序名称

工序内容

加工简图

设备

工艺装备

备注

2

切边

切除凸圆边达尺寸要求

J23-10

切边模

↓表示冲压方向

3

检验

检验所有尺寸

编制(日期)

审核(日期)

会签(日期)

标记

处数

更该文件号

签字

日期

标记

处数

更该文件号

签字

日期

第2章冲压模具设计

2.1冲模类型及结构形式

此零件形状为阶梯圆筒形件,分为落料拉深(C003-1)、切边(C003-2)两副模具,本人设计C003-1模具,即落料拉深复合模,采用正装式。

利用挡料钉定距,模具本身利用M8螺钉固定及Ф8销钉定位,本模具采用弹顶器以及打杆作为卸料装置。

2.2模具设计计算

1.压力中心

此零件为阶梯圆筒形件,即属于旋转体件,结构对称,所以压力中心应该在其几何中心。

2.各主要零件外形尺寸

(1)落料凹模外形尺寸

由参考文献[1]式(2.8.8)H=Kb

查表2.8.2K取0.3b=40mm

H1=Kb=0.3×40=12mm按要求需满足H1≥15mm

因为是复合模,另有拉深工序,零件高度为6mm,材料厚度为0.5mm,加之有凸模进入凹模的深度,综上所述,查参考文献[2],H=25mm

由式(2.8.9)凹模壁厚C=(1.5-2)H1=(1.5~2)×15=22.5~30mm

按要求需满足C≥30~40mm故取C=30mm

为便于加工模板取圆形

则D=2×30+40=100

(2)固定板外形尺寸

直径D与凹模相同为100mm

厚度H2=(0.6~0.8)H1(0.6~0.8)×25

=(15~20)mm

取H2=20mm

(3)垫板外形尺寸

直径D=100mm

厚度H3=(6~12)mm

取H3=8mm

各模板采用Φ8与M8螺钉定位与连接

根据参考文献[4]孔距取76mm

(4)凸凹模、凸凹模型芯、成形顶块、拉深凸模外形尺寸

根据成型要求凸凹模、凸凹模型芯、成形顶块以及拉深凸凹模长度分别为41mm、35.5mm、18.5和42.5mm。

综上所述,归纳所得(单位:

mm)

落料凹模Ф100×25GB2858.4-81

上、下固定板Ф100×20GB2858.5-81

上、下垫板Ф100×8GB2858.5-81

凸凹模:

Ф46×40

凸凹模型芯:

Ф9×35.5

成形顶块:

Ф40×18.5

拉深凸模:

Ф14×42.5

联接螺钉:

M8GB70-85

定位销钉:

Ф8GB119-86

孔距Ф76

3.凸凹模间隙及凸凹模工作部分尺寸

(1)落料凸凹模尺寸及公差

因为毛坯尺寸D=40mm,无公差要求

根据参考文献[1],落料尺寸以凹模为基准,凸模采用配合加工,由于该零件最后需要切边保证最终尺寸,故落料凹模尺寸直接采用计算尺寸Ф40,另外制造公差取0.02mm。

凸模与凹模配制,双面间隙0.04~0.06mm(参考文献[1]表2.2.3)。

凸、凹模尺寸要求参考零件图。

(2)拉深凸、凹模尺寸及公差

由零件图知,工件外形尺寸及公差有要求,故以拉深凹模为基准,其值为:

D=(28-0.75×0.52)=27.6

D=27.7

D=(9-0.75×0.36)

D=(D-2c)=(8.7-2×0.5)=7.7mm

注:

以上凸、凹模制造公差取0.03mm

4.选用模架

因为凹模周界为Ф100,根据参考文献[3],采用冷冲模滑动导向中间导柱模架,根据各项指标,选用模架为:

模架100×130~150GB2851.6-81.HT20-40

上、下模板厚度分别为H=25mm.H=30mm

5.校核压力机

(1)闭合高度校核

模具闭合高度H=H+H+HtH+H+H

=25+8+35.5+0.5+42.5+8+30=149.5mm

由[2]表