硬质合金刀具企业发展战略和经营计划Word文件下载.docx

《硬质合金刀具企业发展战略和经营计划Word文件下载.docx》由会员分享,可在线阅读,更多相关《硬质合金刀具企业发展战略和经营计划Word文件下载.docx(13页珍藏版)》请在冰豆网上搜索。

据统计,高效先进刀具可明显提高加工效率,使生产成本降低10%~15%。

刀具的质量直接决定了机械制造行业的生产水平,更是制造业提高生产效率和产品质量的最重要因素。

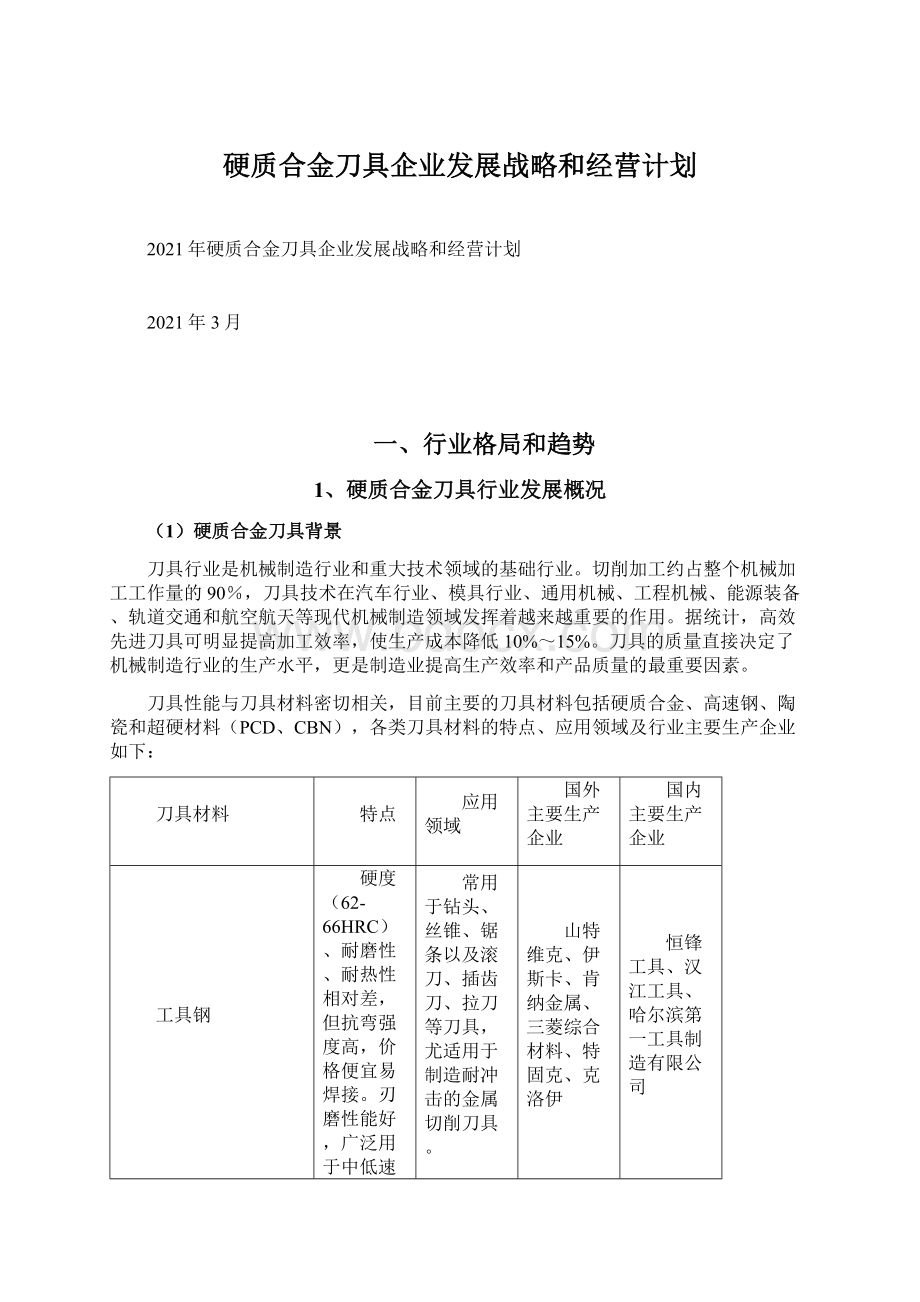

刀具性能与刀具材料密切相关,目前主要的刀具材料包括硬质合金、高速钢、陶瓷和超硬材料(PCD、CBN),各类刀具材料的特点、应用领域及行业主要生产企业如下:

刀具材料

特点

应用领域

国外主要生产企业

国内主要生产企业

工具钢

硬度(62-66HRC)、耐磨性、耐热性相对差,但抗弯强度高,价格便宜易焊接。

刃磨性能好,广泛用于中低速切削的成形刀具(高性能高速钢切削速度可达50-100m/min),不宜高速切削。

常用于钻头、丝锥、锯条以及滚刀、插齿刀、拉刀等刀具,尤适用于制造耐冲击的金属切削刀具。

山特维克、伊斯卡、肯纳金属、三菱综合材料、特固克、克洛伊

恒锋工具、汉江工具、哈尔滨第一工具制造有限公司

硬质合金

硬质合金具有硬度高(86-93HRA)、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,特别是其高硬度和耐磨性,即使在500℃的温度下也基本保持不变,在1000℃时仍有很高的硬度。

硬质合金的强度低于高速钢,不适合冲击性强的工况。

硬质合金广泛用作刀具材料,如车刀、铣刀、刨刀、钻头、镗刀等,用于切削铸铁、有色金属、塑料、化纤、石墨、玻璃、石材和普通钢材,也可以用来切削耐热钢、不锈钢、高锰钢、工具钢等难加工的材料。

山特维克、伊斯卡、肯纳金属、三菱综合材料、京瓷、特固克、克洛伊

株洲钻石、厦门金鹭、欧科亿

陶瓷

高硬度、耐磨性、耐热性、化学稳定性、摩擦系数低、强度与韧性低,热导率低

适用于钢料、铸铁、高硬材料(淬火钢)连续切削的半精加工或精加工

山特维克、伊斯卡、肯纳金属、三菱综合材料、京瓷、特固克

-

超硬材料

人造金刚石(PCD)

最高的硬度和耐磨性,摩擦系数小,导热性好但不耐温(耐热800度),切削速度可达2500-5000m/min,但价格昂贵,加工、焊接都非常困难

主要用于有色金属的高精度、低粗糙度切削,以及非金属材料的精加工,不适宜切削黑色金属。

沃尔德、郑州市钻石精密制造有限公司、威硬工具、中天超硬

立方氮化硼(CBN)

高硬度(仅次于金刚石)及高耐热性(耐热1400度),化学性质稳定,导热性好,摩擦系数低,抗弯强度与韧性略低于硬质合金

主要用于高温合金、淬硬钢、冷硬铸铁等难加工材料的半精加工和精加工,特别是高速切削黑色金属

硬质合金与高速钢相比,具有较高的硬度、耐磨性和红硬性,与陶瓷和超硬材料相比,硬质合金具有较高的韧性。

由于硬质合金具有良好的综合性能,因此广泛应用钢(P)、不锈钢(M)、铸铁(K)、有色金属(N)、耐热钢(S)和淬硬钢(H)材料的加工。

根据《第四届切削刀具用户调查数据分析报告》统计显示,截至2018年底,我国机械加工行业使用硬质合金切削刀具占比达53%。

(2)硬质合金刀具市场规模

①全球切削刀具市场稳定增长,硬质合金刀具占主导地位

全球切削刀具产量和消费量基本保持稳步增长趋势。

根据QYResearch分析报告指出,2016年、2017年和2018年全球切削刀具消费量分别为331亿美元、340亿美元和349亿美元,预计到2022年将达到390亿美元,复合增长率约为2.7%。

硬质合金刀具在全球切削刀具消费结构中占主导地位,占比达到63%,据此推算,2022年全球硬质合金刀具市场规模约为245亿美元。

从消费区域来看,中、美、德、韩、日五个刀具消费大国的消费量比重占全球70%左右,进入2010年来,以中国为代表的亚洲刀具市场增长率排在全球刀具规模增长首位,是全球增长率的2.5倍。

②国内刀具市场消费恢复性增长,硬质合金刀具占比仍有上升空间

我国切削刀具市场消费情况与我国制造业发展水平和结构调整息息相关。

受国内投资增速放缓和需求结构调整影响,2011年至2016年刀具市场规模主要集中在312亿元至345亿元的区间。

随着“十三五”规划的落地,国内供给侧结构性改革的不断深化,我国制造业朝着自动化和智能化方向快速前进,制造业转型升级推动刀具消费市场恢复性增长,2018年切削刀具行业市场规模达到421亿元,达到历史最高水平,相对于2016年增长30.95%。

2019年受中美贸易摩擦以及汽车等下游行业下行的影响,我国切削刀具消费额下降至393亿元。

据此推算,2018年我国硬质合金刀具市场规模约为223亿元左右,2019年我国硬质合金刀具市场规模约为208亿元左右。

同时,我国硬质合金切削刀具使用比例相对于全球63%的比例还有较大提升空间。

2、硬质合金刀具行业发展趋势

(1)刀具消费占机床消费比例提升

刀具的性能很大程度上决定了机械加工质量与生产效率。

德国、美国和日本等制造业强国注重现代数控机床和高效刀具互相协调、平衡发展,每年的刀具消费规模为机床消费的1/2左右,而中国市场的刀具消费仅为机床消费的18%,与发达国家差距明显。

2012年以来,我国刀具消费占机床消费比例呈现向上增长趋势,2019年达到25.26%,表明我国刀具消费在提质升级,但还远低于发达国家水平。

随着国内终端用户生产观念逐渐从“依靠廉价劳动力”向“改进加工手段提高效率”进行转变,以及机床市场的转型升级,我国刀具消费规模仍存在较大提升空间。

(2)数控机床市场渗透率提升,精密高效刀具扩容

以硬质合金作为主要材料的数控刀具有着“高精度、高效率、高可靠性和专用化”的特点,适应了先进制造业的柔性化发展趋势,并成为发达国家切削刀具工业发展的主流。

在我国刀具产品消费结构中,由于我国机械加工的机床数控化水平较低,传统焊接刀具占据较大比重。

随着加工产品的结构复杂化、加工精度要求的不断提高以及生产效率的提升,我国机床设备正逐步从传统普通机床向数控机床过渡。

我国高端数控机床市场渗透率的提升,必将带动数控刀具行业的蓬勃发展。

我国正处于产业结构的调整升级阶段,机床数控化是机床行业的升级趋势。

我国新增机床数控化率近年来整体保持着稳定增长,主要与产业转型升级有关。

我国新增金属切削机床数控化率从2013年的28.83%提升到2018年的39.02%,根据《中国制造2025》规划,预计我国关键工序数控化率在2020年达到50%,相对于国际上制造业强国机床数控化率60%以上水平,我国金属切削机床的数控化程度的提升空间很大。

作为数控金属切削机床的易耗部件,无论是存量机床的配备需要,还是每年新增机床的增量需求,都将带动数控刀具的消费需求。

(3)国产刀具向高端市场延伸,进口替代速度加快

近年来,国内刀具企业在不断引进消化吸收国外先进技术的基础上,研究成果和开发生产能力得到了大幅提升,在把控刀具性能的能力不断增强的同时,部分国内知名的刀具生产企业也已经能够凭借其对客户需求的深度理解、较高的研究开发实力为下游用户提供个性化的切削加工解决方案。

国产刀具向高端市场延伸,凭借产品性价比优势,已逐步实现对高端进口刀具产品的进口替代,加速了数控刀具的国产化。

根据中国机床工具工业协会统计数据,2019年我国刀具市场总消费规模约为393亿元,进口刀具规模为136亿元,绝大部分是现代制造业所需的高端刀具。

2016—2019年进口刀具占总消费的比重从37.17%下降至34.61%,一定程度上说明我国数控刀具的自给能力在逐步增强,进口替代速度加快。

二、公司核心竞争力

1、研发优势

公司一贯秉承“集中优势、单品突破”的研发战略,不断加大研发投入,持续引进高端研发人才和先进研发设备,始终聚焦于基体材料、槽型结构、精密成型和表面涂层四大领域核心技术和工艺的研发创新。

一方面,公司经过十余年的技术积累和人才培养,打造了一支老中青梯度合理、学科门类齐全、专业技能扎实的研发人才队伍,公司研发技术人员77人,占公司总人数的19.49%,覆盖了硬质合金数控刀片制造的四大核心领域,特别是总工程师高荣根奠定了公司在硬质合金数控刀片基体材料领域的领先地位。

另一方面,公司建立了模拟真实应用场景的切削试验室,配备了数控车床、加工中心、刀具跳动检测、磨损测量等先进加工检测设备,能够在新产品开发过程中对产品切削性能快速做出准确的评价,提升研发效率。

2、生产优势

公司是国内硬质合金数控刀片行业内少数具备从配料、球磨、喷雾干燥、压制成型、烧结、研磨深加工、涂层和自动包装完整生产工序的企业,同时掌握产品槽型开发和精密模具制备能力,可以实现由粉体原材料到最终硬质合金数控刀片全流程自主可控的生产,具体体现为:

A、公司从源头上对原材料的成分进行准确鉴定,并预先考虑到后续的压制、烧结和涂层工艺过程对关键碳成分的影响,设置基体材料最优成份和结构,保证产品物理性能、精度尺寸的稳定性和可靠性,提高了产品的生产良率(直通率95%以上);

B、高精度模具制备能力,将压制精度水平提升到研磨加工精度水平,直接“压制-烧结一次成型”后的刀片内切圆精度控制在±

0.025毫米(mm)以内,达到E级产品精度要求,极大地提高了公司的生产效率;

C、依托公司完整的生产制造链,公司减少研磨深加工工序和表面涂层工序的外协加工,缩短了生产周期并降低了生产成本。

3、装备优势

高端的生产设备是公司先进研发成果和生产技术得以高效应用的“转化器”,使公司的研发优势和生产优势得以充分发挥,而先进的研发设备是公司进一步提高技术水平的可靠保障,两者相辅相成。

公司通过经营积累和外部融资持续对高端生产和研发设备进行投入,推动技术和装备的有机融合。

截至2020年12月31日,公司生产和研发设备价值为26,320.80万元,占公司总资产的42.56%。

目前公司核心工序均引进了世界一流的生产、研发和智能化辅