组合机床动力滑台液压系统的设计.docx

《组合机床动力滑台液压系统的设计.docx》由会员分享,可在线阅读,更多相关《组合机床动力滑台液压系统的设计.docx(17页珍藏版)》请在冰豆网上搜索。

组合机床动力滑台液压系统的设计

项目6:

设计一组合机的液压系统。

组合机床切削过程要求实现:

快进→工进→快退→停止,由动力滑台驱动工作台。

最大切削力F=30000N,移动部件总重量G=3000N;行程长度400mm(工进和快进行程均为200mm),快进、快退的速度均为4m/min,工作台的工进速度可调(50~1000)mm/min;启动、减速、制动时间△t=0.5s;该动力滑台采用水平放置的平导轨。

静摩擦系数fs=0.2;动摩擦系数fd=0.1。

组合机床动力滑台液压系统的设计

毕业设计(论文)要求及原始数据(资料):

一、要求

1工作循环为“快进→工进→死挡铁停留→快退→原位停止”

2采用平导轨

二、原始数据:

1加工时最大切削力为28000N

2快进、快退速度相等,V=0.1m/s

3往复运动加速、减速时间为0.05s

4静摩擦系数为0.2,动摩擦系数为0.1

5滑台快进行程长度为100mm,工进行程为50mm

6滑台工进速度50mm/min

7运动部件总重G=14700N

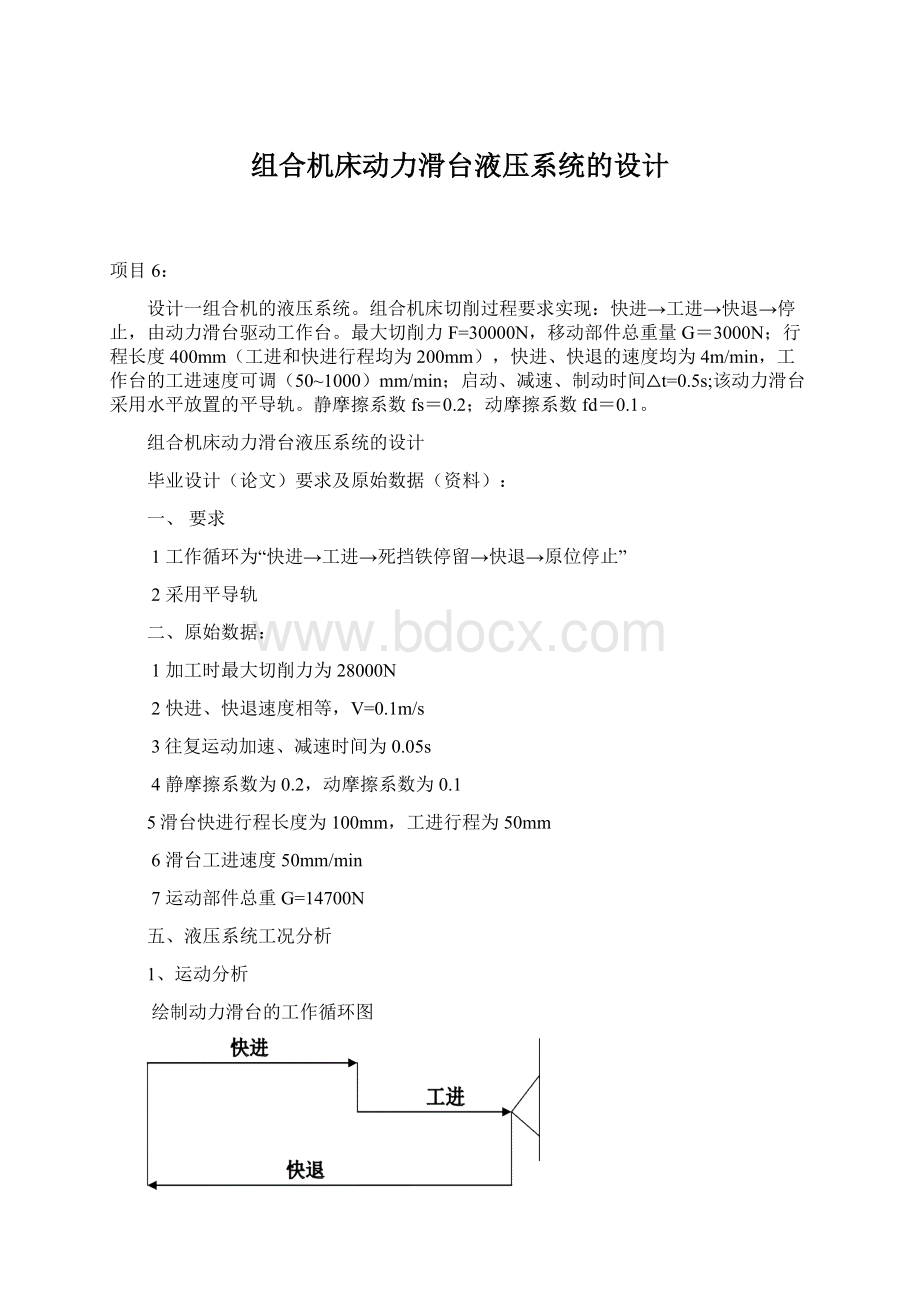

五、液压系统工况分析

1、运动分析

绘制动力滑台的工作循环图

2、负载分析

(1)阻力计算

1)切削阻力

切削阻力为已知Fq=28000`N

2)摩擦阻力取静摩擦系数=0.2,动摩擦系数ud=0.1,则:

静摩擦阻力=0.2×14700N=2940N

动摩擦阻力=0.1×14700N=1470N

3)惯性阻力动力滑台起动加速,反向起动加速和快退减速制动的加速度的绝对值相等,既△u=0.1m/s,△t=0.05s,故惯性阻力为:

=G△u/g△t=14700×0.1÷9.8×0.05=3000N

4)由于动力滑台为卧式放置,所以不考虑重力负载。

5)关于液压缸内部密封装置摩擦阻力Fm的影响,计入液压缸的机械效率中。

6)背压力初算时暂不考虑。

(2)液压缸各阶段工作负载计算:

1)启动F1=/ηcm=2940/0.9=3267N

2)加速F2=(+)/ηcm=(1470+3000)/0.9=4470N

3)快进F3=/ηcm=1740/0.9N=1633N

4)工进F4=(+)/ηcm=(28000+1470)/0.9N=32744N

5)快退F5=/ηcm=1470/0.9N=1633N

(3)绘制动力滑台负载——位移曲线图,速度——位移曲线图(见图1)

图1

(3)、确定缸筒内径D,活塞杆直径d

D=

按GB/T2348——1993,取D=100mm

d=0.71D=71mm

按GB/T2348——1993,取d=70mm

(4)、液压缸实际有效面积计算

无杆腔面积A1=πD2/4=3.14×1002/4mm2=7850mm2

有杆腔面积A2=π(D2-d2)/4=3.14×(1002-702)/4mm2=4004mm2

活塞杆面积A3=πD2/4=3.14×702/4mm2=3846mm2

(5)、最低稳定速度验算。

最低速度为工进时u=50mm/min,工进采用

无杆腔进油,单向行程调速阀调速,查得最小稳定流量qmin=0.1L/min

A1≥qmin/umin=0.1/50=0.002m2=2000mm2

满足最低速度要求。

(6)、计算液压缸在工作循环中各阶段所需的压力、流量、功率列于表

(1)

表

(1)液压缸压力、流量、功率计算

工

况

差动快进

工进

快退

启动

加速

恒速

启动

加速

恒速

计算公式

p=F/A3

q=u3A3

P=pq

p=(F+p2A2)/A1

q=u1A1

P=pq

p=(F+p2A1)/A2

q=u2A2

P=pq

速度m/s

u2=0.1

u1=3×10-4~5×10-3

u3=0.1

有效面积m2

A1=7850×10-6

A2=4004×10-6

A3=3846×10-6

负载N

3266

3000

1633

32744

3266

3000

1633

压力MPa

0.85

0.78

0.42

4.4

1.4

1.1

0.99

流量L/min

23

0.39

24.0

功率KW

0.16

1.755

0.40

取背压力

p2=0.4MP

取背压力

p2=0.3MP

七、拟定液压系统图

拟定的液压系统原理图

1、调速方式的选择

该机床负载变化小,功率中等,且要求低速运动平稳性好速度负载特性好,因此采用调速阀的进油节流调速回路,并在回油路上加背油阀。

2、快速回路和速度换接方式的选择

本题已选用差动型液压缸实现“快、慢、快”的回路。

由于快进转工进时有平稳性要求,故采用行程阀或电磁阀皆可来实现(比较表如下表2),工进转快退则利用压力继电器来实现。

表2快进工进的控制方法比较

项目

采用行程阀

采用电磁阀

转

换

性

能

1.液压冲击小

2.转换精度高

3.可靠性好

4.控制灵活性小

1.液压冲击较大

2.转换精度较低

3.可靠性较差

4.控制灵活性大

安

装

特

点

1.行程阀装在滑座上

2.管路较复杂

3.须设置液压撞块机构(撞块长度大于工进行程)

1.电磁阀可装在液压站(或控制板)上,安装灵活性大

2.管路较简单

3.须设置电气撞块机构

综上所述,本系统为进油节流调速回路与差动回路的组合,为此可以列出不同的方案进行综合比较后,画出回路图,见图0号图纵纸。

液压工作原理:

1.快速前进

按下起动按钮,电磁经铁1YA通电,电磁换向阀A的左拉接入回路,液动换向阀B在制油液的作用下其左位接入系统工作,这时系统中油液的通路为:

进油路:

过滤器1→变量泵1→换向阀A→单向阀C→换向阀B左端

回油路:

换向阀右端→节流阀F→换向阀A→油箱。

于是,换向阀B的阀芯右移,使其左位接入系统。

主油路

进油路:

过滤器1→变量泵1→单向阀3→换向阀B→行程阀11→液压缸左腔。

回油路:

液压缸右腔→换向阀B→单向阀6→行程阀11→液压缸左腔,形成差动连接。

此时由于负载较小,液压系统的工作压力较低,所以液控顺序阀5关闭,液压缸形成差动连接,又因变量泵2在低压下输出流量为最大,所以动力滑台完成快速前进。

2.工作进给

当滑台运动到预定位置时,控制挡铁压下行程阀11。

切断了快进油路,电液动换向阀7的工作状态不变(阀B和阀A的左位仍接入系统工作),压力油须经调速阀8、二位二通电磁12才能进入液压缸的左腔,由于油液流经调速阀而使系统压力升高,于是液控顺序阀5打开,单向阀6关闭,使液压缸右腔的油液经阀5、背压阀4流回油箱,使滑台转换为工作进给运动。

其主要油路:

进油路:

过滤器1→变量泵2→单向阀3→换向阀B→调速阀8→电磁阀12→液压缸左腔。

回油路:

液压缸右腔→换向阀B→顺序阀5→背压阀4→油箱。

因为工作进给时系统压力升高,所以变量泵2的输出流量便自动减小,以适应工作进给的城要,进给速率的大小由调速阀8来调节。

3.死挡铁停留

当滑台第二次工作进给完毕,碰上死挡铁后停止前进,停留在死挡铁处,这时液压缸左腔油液的压力升高,当升高到压力继电器13的调整值时,压力继电器动作,发出信号给时间继电器,其停留时间由时间继电器控制,经过时间继电器的延时,再发出信号使滑台返回。

4.快速退回

时间继电器延时发出信号,使电磁铁YA停电,2YA通电,这时换向阀A的右位接入回路,控制油液换向阀B的右位拉入系统工作,此时,由于滑台返回的负载小,系统压力较低,变量泵2的流量自动增大至最大,所以动力滑台快速退回。

这时系统油液的通路为:

控制油路

进油路:

过滤器1→变量泵2→换向阀A→单向阀D→换向阀B右端。

回油路:

换向阀B左端→节流阀E→换向阀A→油箱。

主油路

进油路:

过滤器1→变量泵2→单向阀3→换向阀B→液压缸右腔。

回油路:

液压缸左腔→单向阀10→换向阀B→油箱。

动力滑台快速后退,当其快退到一定位置(即工进的起始位置)时,行程阀11复位,使回油路更为畅通,但不影响快速退回动作。

5.原位停止

当滑台退回到原位时,挡铁压下行程开关而发出信号,使2YA断电,换向阀A、B都处于中位,液压缸失去动力源,滑台停止运动。

变量泵2输出的油液经单向阀3、换向阀B流回油箱,液压泵卸荷。

单向阀3使泵卸荷时,控制油路中仍保持一定的压力。

这样,当电磁换向阀A通电时,可保证液动换向阀B能正常工作。

3、油源的选择由液压缸工况图(图2)清楚的看出,其系统特点是快速时低压、大流量、时间短,工进时高压、小流量、时间长,故采用双联叶片泵或限压式变量泵。

将两者进行比较(见表3)考虑本机床要求系统平稳、工作可靠。

因而采用双联叶片泵。

表3

双联叶片泵

限压式变量叶片泵

1.流量突变时,液压冲击取决于溢流阀的性能,一般冲击较小

1.流量突变时,定子反应滞后,液压冲击大

2内部径向力平衡,压力平衡,噪声小,工作性能较好。

2.内部径向力不平衡,轴承较大,压力波动及噪声较大,工作平衡性差

3.须配有溢流阀、卸载阀组,系统较复杂

3.系统较简单

4.有溢流损失,系统效率较低,温升较高

4.无溢流损失,系统效率较高,温升较低

系统工作循环表4

元件名称

动作循环

电磁铁

行程阀

压力继电器

1Y

2Y

快进

+

-

/

-

工进

+

-

压下

+(工进终了)

快退

-

+

/

-

停止(或中途停止)

-

-

/

-

八、液压元件选择

1、选择液压泵和电机

(1)确定液压泵的工作压力由前面可知,液压缸在整个工作循环中的最大工作

压力为4.4MPa,本系统采用调速阀进油节流调速,选取进油管道压力损失为0.6MPa。

由于采用压力继电器,溢流阀的调整压力一般应比系统最高压力大0.5MPa,故泵的

最高压力为

Pp1=(4.4+0.6+0.5)MPa=5.5MPa

这是小流量泵的最高工作压力(稳态),即溢流阀的调整工作压力。

液压泵的公称工作压力Pr为

Pr=1.25Pp1=1.25×5.5MPa=6.7MPa

大流量泵只在快速时向液压缸输油,由压力图可知,液压缸快退时的工作压力比快进时大,这时压力油不通过调速阀,进油路比较简单,但流经管道和阀的油流

量较大。

取进油路压力损失为0.5MPa,故快退时泵的工作压力为

Pp2=(0.99+0.5)MPa=1.49MPa

这是大流量泵的最高工作压力,此值是液控顺序阀7和8调整的参考数据。

(2)液压泵的流量由流量图2(b)可知,在快进时,最大流量值为23L/min,

取K=1.1,则可计算泵的最大流量

≥K(∑)max

=1.1×23L/min=25.3L/min

在工进时,最小流量值为0.39L/min.为保证工进时系统压力较稳定,应考虑溢流阀有一定的最小溢流量,取最小溢流量为1L/min(约0.017×10-3m3/s)故

小流量泵应取1.39L/min

根据以上计算数值,选用公称流量分别为18L/min、12L/min;公称压力为70MPa压力的双联叶片泵。

(3)选择电机由功率图2(c)可知,最大功率出现在快退阶段,其数值按下式计算

Pp=Pp2(qv1+qv2)/ηp=1.35×106(0.2+0.3)