固定钳座说明书Word下载.docx

《固定钳座说明书Word下载.docx》由会员分享,可在线阅读,更多相关《固定钳座说明书Word下载.docx(39页珍藏版)》请在冰豆网上搜索。

五.具体加工过程……………………………15

六.车间工艺文档……………………………36

七.设计心得与体会…………………………39

八.参考文献…………………………………40

一、设计任务书

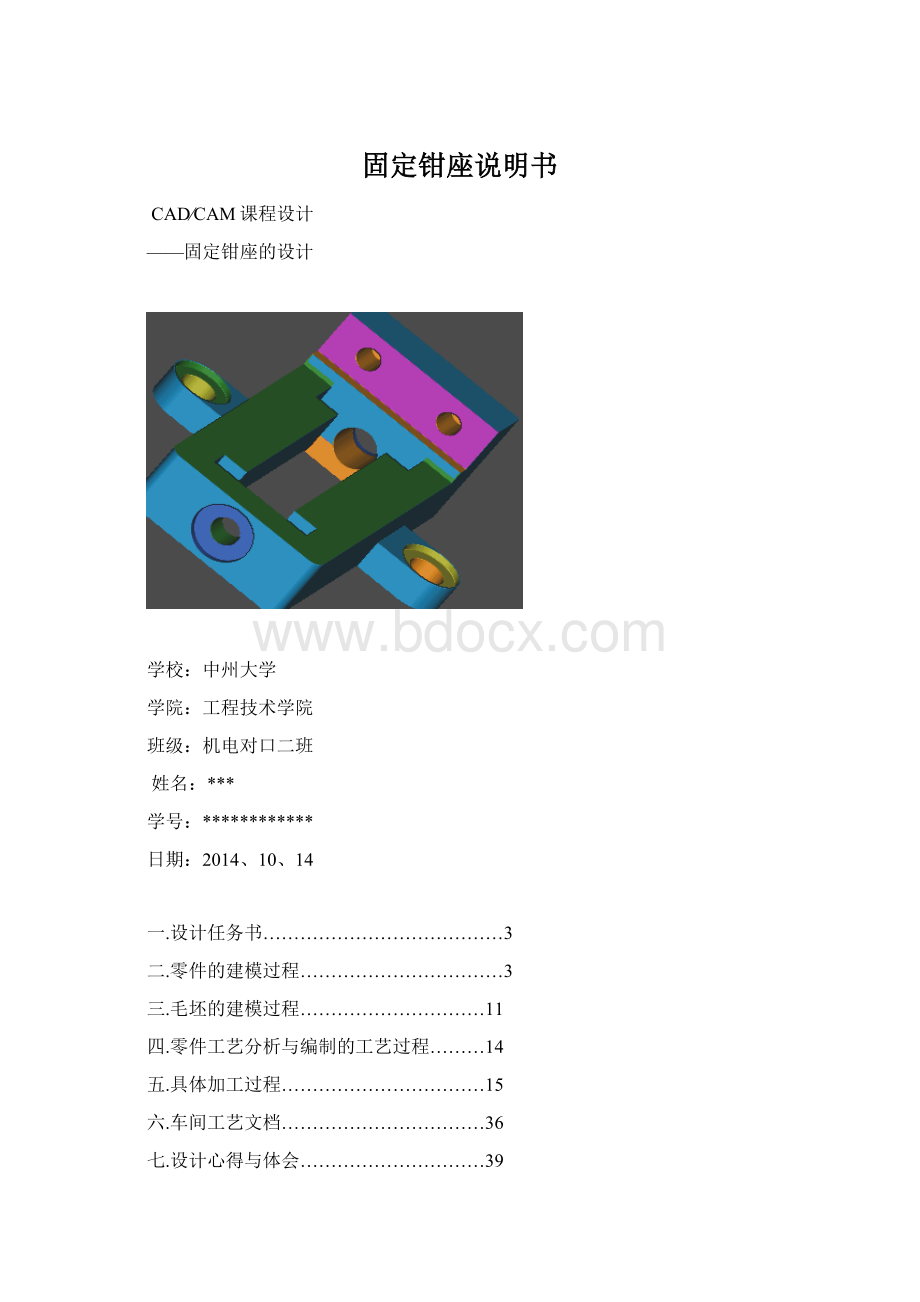

二、零件的建模过程

1.启动UGNX5.0,选择“文件/新建”命令,弹出“新建部件文件”对话框。

2.创建gudingqianzuo.Prt文件:

在打开的窗口中创建一个文件,命名为,gudingqianzuo.Prt,进入建模环境。

3.创建草图,以XY平面为基准面画草图如下:

4.完成草图,单击“插入/基准面”,在插入基准面对话框中选择类型为:

按某一距离,选择对象为:

Y的反向,距离为:

37,以此标准插入基准面1如下:

5.在基准平面1上画草图如下:

6.完成草图,单击“拉伸”,选择曲线为:

选中平面1上的草图,开始距离为:

0,结束距离为:

74,完成的设置,单击确定,效果如下:

7.创建草图,在平面上,单击钳座上表面,以上表面为基准平面画草图如下:

8.完成草图,单击“拉伸”,弹出拉伸对话框,选择上图所创建的草图,开始距离为:

20,布尔求差,完成设置,单击确定,完成该草图的拉伸,效果如下:

9.创建草图,在平面上,单击钳座的底面,以下表面为基准面画草图如下:

10完成草图,单击“拉伸”,弹出拉伸对话框,选择上图所创建的草图,开始距离为:

10,布尔求差,完成设置,单击确定,完成该草图的拉伸,效果如下:

11.创建草图,在平面上,在XY面上创建草图如下:

12.完成草图,单击“拉伸”,弹出拉伸对话框,选择上图所创建的草图,开始距离为:

14,布尔求和,完成设置,单击确定,完成该草图的拉伸,效果如下:

13.创建草图,在平面上,以侧凸起的上表面为基准面画草图如下:

14.完成草图,单击“拉伸”,弹出拉伸对话框,选择上图所创建的草图,开始距离为:

3,布尔求差,完成设置,单击确定,完成该草图的拉伸,效果如下:

15.创建草图,在平面上,以凸起的台阶为基准面画草图如下:

16.完成草图,单击“拉伸”,弹出拉伸对话框,选择上图所创建的草图,开始距离为:

贯通,布尔求差,完成设置,单击确定,完成该草图的拉伸,效果如下:

17.创建草图,在平面上,以钳座的左右侧面为基准面创建草图,步骤如.14.15.16,创建草图并拉,完成所有沉头孔的创建。

18.在内侧面插入两个螺纹孔,单击“插入/孔”,弹出孔对话框,选择类型:

螺纹孔,深度为:

15,尺寸为:

M10x1.5,布尔求差,完成设置,单击确定,完成螺纹孔的创建,效果如下。

19.插入设计特征里的边倒圆,处理零件的两条棱,单击“设计特征”里的“边倒圆”,弹出边倒圆对话框,提示用户选择钳座的两条侧棱,完成零件的建模如下:

三、毛坯的建模过程

1.毛坯与零件相比,要多出切削层,下面我设置切削层深度为:

2,也就是说,毛坯相对零件来说,需要加工的面都要多出距离为2的切削层,创建草图,单击“插入/基准面”,在插入基准面对话框中选择类型为:

37,以此标准插入基准面,并在该基准面上创建草图如下:

2.完成草图,单击“拉伸”,弹出拉伸对话框,选择上面的草图,开始距离为:

74,无布尔运算,单击确定,完成拉伸,且拉伸效果如下

3.创建草图,在平面上,以底面为基准面画草图如下:

4.完成草图,单击“拉伸”,弹出拉伸对话框,选择上面的草图,开始距离为:

16,无布求和,单击确定,完成拉伸,且拉伸效果如下

5.创建草图,在平面上,以钳座的上表面为基准面创建草图如下:

6.完成草图,单击“拉伸”,弹出拉伸对话框,选择上面的草图,开始距离为:

22,无布求差,单击确定,完成拉伸,且拉伸效果如下

7.将毛坯导入零件中如下:

四、零件工艺分析与编制的工艺过程

1.确定装夹方式由于毛坯的四个侧面及上形腔均已符合零件要求而不需要再加工,所以采用平口钳底面装夹方式。

2.确定加工坐标系原点为了便于加工时对刀,加工坐标系原点设置在零件顶面的中心。

3.确定工步

序号

加工工步

加工方式

刀具

加工余量

主轴速度

进给速度

1

钳座上表面粗加工

FACE_MILLING

∮16平底刀

0.2mm

1000rpm

350mmpm

2

上表面精加工

150mmpm

4

侧台阶粗加工

∮8平地刀

5

侧台阶壁精加工

∮8平底刀

6

侧台阶面精加工

7

钳座下表面粗加工

8

下表面精加工

9

底面型腔粗加工

PLANAR_MILL

10

型腔壁精加工

FINISH_WALLS

11

型腔底面精加工

FINISH_FLOOR

12

定位孔加工

SPOT_DRILLING

∮3中心钻

1200rpm

60mmpm

13

预钻孔加工

PECK_DRILLING

∮11.8∮9.8∮14.8∮17.8

550rpm

40mmpm

14

铰孔加工

REAMING

∮12∮15∮25∮30∮18

300rpm

30mmpm

15

螺纹孔加工

手工攻丝

五、具体加工过程

1.选择加工环境单击“起始”图标,进入“加工”命令。

2.创建程序父节点组名为:

GUDINGQIANZUO

3.创建刀具父节点组单击【机床视图】,切换操作导航器至机床视图,单击【创建刀具】。

弹出创建刀具对话框,选择类型为:

mill_planar;

选择子类型为:

铣刀;

父级组为:

GENERIC_MACHINE;

输入名称为:

T1D16;

单击“确定”按钮,弹出“millingtool-5parameters”(铣刀参数)对话框,设置参数如下

刀具直径:

16

刀具下半经:

刀具号:

设置完参数单击“确定”,完成1号刀具的创建。

其他刀具的选择与设置都与此类似,总共设置12把刀。

4.创建几何父节点组单击“操作导航器”工具栏中的“几何视图”图标,切换操作导航器至几何视图,定义加工坐标系:

双击几何视图中的“MCS_MILL”节点,弹出“MILL_ORIENT”对话框如下,在该对话框中选中“构造器”图标,弹出“CSYS构造器”对话框,在绘图区选择钳座的上表面作为自动判断对象,在安全设置选项选择:

平面,设置安全平面距离为50,单击确定,完成坐标系跟安全平面的设置。

点开“MCS_MILL”前面的+号,双击“WORKPIECE”,弹出铣削几何体的对话框,定义部件选择零件,定义毛坯选择毛坯,完成定义零件几何体,毛坯几何体;

过程如下。

5.创建几何体,单击【几何视图】,选中【MCS_MILL】,单击上面对应的【创建几何体】,重新命名为MCS1,选中面,设置加工中心坐标系,安全平面,确定之后,右击WORKPIECE,在子文件中单击【复制】,把鼠标移至MCS1,右击选中【内部粘贴】,把WORKPIECE重命名为WORKPIECE1,删除里面之前的设置,完成第一个几何体的创建,其他几何体的创建步骤同上,总共创建六个几何体,方法都如上,效果如下。

6.设置加工父节点组单击“操作导航器”工具栏中的“加工方法视图”,切换操作导航器至加工方法视图,双击图中的“MILL_ROUGH”节点,弹出“MILL_METHOD”对话框,在该对话框中设置如下:

部件余量:

0.2

内公差:

0.03

外公差:

单击“确定”按钮,完成粗加工的设置。

双击图中的“MILL_FINISH”节点,弹出“MILL_METHOD”对话框,在该对话框中设置如下:

0.01

单击“确定”按钮,完成精加工的设置。

钻孔加工的设置保持默认状态。

7.创建钳座上表面粗加工操作,单击“加工创建”工具栏中的“创建操作”,弹出创建操作对话框,选择类型为:

mill_planar;

面铣;

设置各父节点组如下:

程序:

使用几何体:

WORKPIECE

使用刀具:

T1D16

使用方法:

MILL_ROUGH

输入名称:

1R_FACE_MILLING

单击确定,弹出面铣对话框,定义面边界:

钳座的上表面;

切削模式:

跟随周边;

主轴转速:

1000;

生成刀规,检查有无刀规错误,在该对话框中,单击“确认”弹出“可视化刀规”对话框,选择“2D动态”选项卡,单击“播放”,系统会以实体的方式进行切削仿真,可查看刀具轨迹是否正确,加工如下,加工之前,先将毛坯隐藏,便于操作

8.创建上表面精加工,切换到“程序视图”,右击上一步的粗加工生成的程序,内部粘贴到父节点程序中,重命名粗加工程序为1F_FACE_MILLING,把MILL_ROUGH改为MILL_FINISH,则为精加工程序,生成刀规,检查有无刀规错误,在该对话框中,单击“确认”弹出“可视化刀规”对话框,选择“2D动态”选项卡,单击“播放”,系统会以实体的方式进行切削仿真,可查看刀具轨迹是否正确,加工如下。

9.创建侧面台阶粗加工,单击“加工创建”工具栏中的“创建操作”,弹出创建操作对话框,选择类型为:

WORKPIECE1

T1D8

2R_FACE_MILLING

钳座的侧台阶表面;

生成刀规,检查有无刀规错误,在该对话框中,单击“确认”弹出“可视化刀规”对话框,选择“2D动态”选项卡,单击“播放”,系统会以实体的方式进行切削仿真,可查看刀具轨迹是否正确,加工如下

10.创建侧面台阶精加工,先精加工壁,切换到“程序视图”,右击上一步的粗加工生成的程序,内部粘贴到父节点程序中,重命名粗加工程序为2F_FACE_MILLING,把MILL_ROUGH改为MILL_FINISH,则为精加工程序,过程如下,精加工低面,右击上一步的粗加工生成的程序,内部粘贴到父节点程序中,重命名粗加工程序为3F_FACE_MILLING,效果