自由锻造工艺规程的编制及举例Word格式.docx

《自由锻造工艺规程的编制及举例Word格式.docx》由会员分享,可在线阅读,更多相关《自由锻造工艺规程的编制及举例Word格式.docx(10页珍藏版)》请在冰豆网上搜索。

【锻件公差】锻件实际尺寸与基本尺寸之间所允许的误差。

公差值的大小是根据锻件形状、尺寸并考虑生产的具体情况而定的。

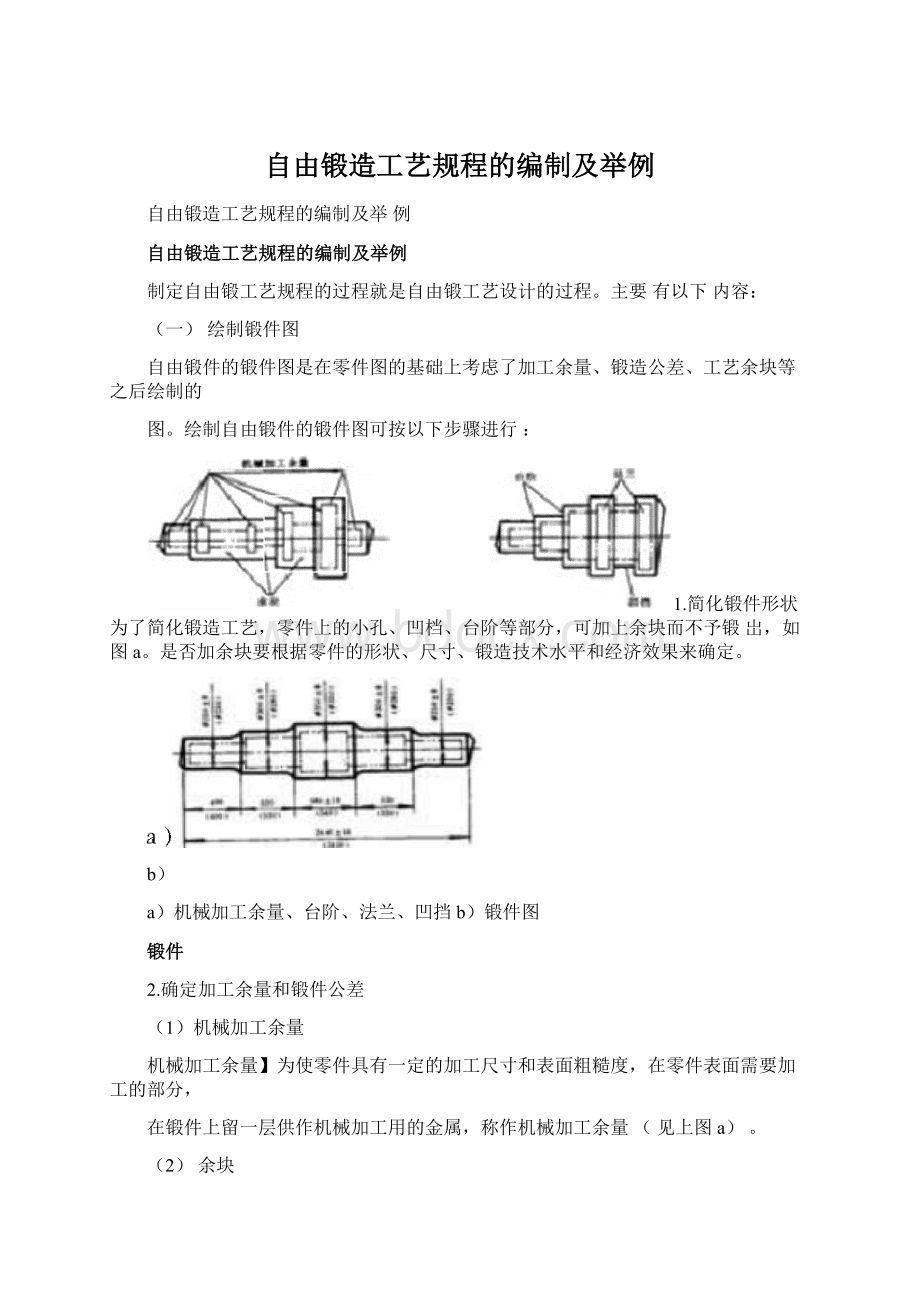

3.绘制锻件图在锻件图上,规定用粗实线绘出锻件的形状。

为了便于了解零件的形状和检查锻件的实际加工余量,在锻件图上还要用双点划线绘出零件的主要形状,如图10-27b。

(二)计算坯料质量与尺寸

【坯料质量】坯料质量可按下式计算

G坯料=G锻件+G烧损+G料头

式中G坯料——坯料质量

G锻件——锻件质量

G烧损——加热时由于坯料表面氧化而烧损的质量。

第一次加热取被加热金属的2~3%,以后每次加热取1.5~2.0%

G料头——在锻造过程中冲掉或切掉的那部分金属的质量。

如冲孔时坯料中部的料芯,修切端部的料头等。

当锻造大型锻件时,如采用钢锭作坯料,还要考虑应切掉的钢锭头部和尾部的质量。

锻造比】是指坯料在锻造前后的断面积的比值。

对于拔长工序来说,其锻造比Rd可按下式计算:

Rd=A0/A1或L1/L0

式中A0、A1——拔长前、后坯料的断面积;

L0、L1——拔长前、后坯料的长度。

对于镦粗工序来说,其锻造比(Ru)可按下式计算:

Ru=A1/A0或H0/H1

式中A0、A1——镦粗前、后坯料的断面积;

H0、H1——镦粗前、后坯料的高度。

确定坯料的尺寸时,应满足对锻件的锻造比要求,并应考虑变形工序对坯料尺寸的限制。

采用镦粗法锻造时,为避免镦弯,坯料的高径比(H0/D0<

2.5)。

但为下料方便,坯料高径比还应大于1.25。

根据坯料质量,由下式求出坯料体积V坯。

V坯=m坯/p

p――金属密度。

对于钢铁p=7.85kg/dm3。

然后,求出坯料横截面积A0。

采用拔长法锻造时,由公式:

A0=RdA1

因锻后横截面积A1可知,故可求岀A0(坯料为钢锭时,锻造比Rd取2.3〜3.0;

坯料为轧材时,Rd取1.3〜1.5),最后可求岀坯料直径或边长。

(三)制定锻造工序

根据不同类型的锻件选用不同的锻造工序。

工序确定后,尚须确定所用的工夹具、加热设

备、加热和冷却规范及根据锻件质量确定锻造设备。

(四)自由锻件的锻造工艺规程举例

自由锻件的锻造工艺规程举例见下表。

锻件的结构工艺性

绘制锻件图等工艺设计工作是解决如何锻造出合格锻件的问题,而锻件的结构工艺性,则

是考虑什么样的结构容易优质高产地锻造出来的问题。

锻造方法不同,对零件的结构工艺性的要求也不同。

下面分别讨论自由锻、胎模锻和锤上模锻的零件结构工艺性。

(一)自由锻件的结构工艺性

1、自由锻零件的特点

自由锻主要生产形状简单、精度较低和表面粗糙度较高的毛坯。

这是设计锻件结构时要首

先考虑的因素。

同时,还要在保证零件使用性能的前提下,考虑如何便于锻打,如何才能提

高生产效率。

2、自由锻件的结构工艺性要求

自由锻件的结构工艺性要求见下表

结构工艺性要求不合理

I?

—

锻件上应避免有锥形和楔形

表面

应避免出现加强肋,工字形截

面等复杂结构

应力求简化两球形面的交接

自由锻件的结构工艺性

(二)胎模锻件和模锻件的结构工艺性

1.胎模锻和模锻件的特点

胎模锻和模锻允许零件上有较复杂的曲面、肋条和小凸台,甚至可以在锻件上制出花纹和文字。

由于坯料是在模膛内产生塑性变形的,所以成形性好,锻件的精度较高,表面粗糙度值较低,这是模锻和胎模锻优于自由锻的地方。

必须注意,在与模锻锤击方向平行的面上,一般是不允许有凹入和凸岀部分的,否则无法进行模锻。

2.胎模锻件和模锻件的结构工艺性要求

胎模锻件和模锻件的结构工艺性要求见下表。

结构工艺性要求

不合理

合理

模锻件必须有一个合理的分模面,

有利于坯料充满模膛,节约金属材料便于模具加工,减少错移量,以保证锻件能从锻模中顺利取出来。

I

自由锻造

卫自由锻造是利用冲击力或压力使金属在上下砧面间各个方向自由变形,不受任何限制而获得所需形状及尺寸和一定机械性能的锻件的一种加工方法,简称自由锻。

锻造特点

自由锻造所用工具和设备简单,通用性好,成本低。

同铸造毛坯相比,

自由锻消除了缩孔、缩松、气孔等缺陷,使毛坯具有更高的力学性能。

锻

件形状简单,操作灵活。

因此,它在重型机器及重要零件的制造上有特别重要的意义。

自由锻造是靠人工操作来控制锻件的形状和尺寸的,所以锻件精度低,加工余量大,劳动强度大,生产率也不高,因此它主要应用于单件、小批量生产。

锻造分类

自由锻造分手工自由锻和机器自由锻。

手工自由锻生产效率低,劳动强度大,仅用于修配或简单、小型、小批锻件的生产。

在现代工业生产中,机器自由锻已成为锻造生产的主要方法,在重型机械制造中,它具有特别重要的作用。

主要设备

自由锻造的设备分为锻锤和液压机两大类。

生产中使用的锻锤有空气锤和蒸汽-空气锤。

液压机是以液体产生的静压力使坯料变形的,是生产大型锻件的唯一方式。

基本工序

自由锻造的基本工序包括镦粗、拔长、冲孔、切害IJ、弯曲、扭转、错移及锻接等。

拔长

【拔长】也称延伸,它是使坯料横断面积减小、长度增加的锻造工序。

拔长常用于锻造杆、轴类零件。

拔长的方法主要有两种:

1、在平砧上拔长。

2、在芯棒上拔长。

锻造时,先芯棒插入冲好孔的坯料中,然后当作实心坯料进行拔长。

拔长时,一般不是一次拔成,先将坯料拔成六角形,锻

到所需长度后,再倒角滚圆,取出芯棒。

为便于取出芯棒,芯棒的工作部

分应有1:

100左右的斜度。

这种拔长方法可使空心坯料的长度增加,壁

厚减小,而内径不变,常用于锻造套筒类长空心锻件。

⑶镦粗

【镦粗】是

f—

使毛坯高度减小,横断面积增大的锻造工序。

镦粗工序主要用于锻造齿轮

坯、圆饼类锻件。

镦粗工序可以有效地改善坯料组织,减小力学性能的异向性。

镦粗与拔长的反复进行,可以改善高合金工具钢中碳化物的形态和分布状态。

镦粗主要有以下三种形式:

1、完全镦粗。

完全镦粗是将坯料竖直放在砧面上,在上砧的锤击下,使坯料产生高度减小,横截面积增大的塑性变形。

2、端部镦粗。

将坯料加热后,一端放在漏盘或胎模内,限制这一部

分的塑性变形,然后锤击坯料的另一端,使之镦粗成形。

用漏盘的镦粗方

法,多用于小批量生产;

胎模镦粗的方法,多用于大批量生产。

在单件

生产条件下,可将需要镦粗的部分局部加热,或者全部加热后将不需要镦粗的部分在水中激冷,然后进行镦粗。

3、中间镦粗。

这种方法用于锻造中间断面大,两端断面小的锻件,例如双面都有凸台的齿轮坯就采用此法锻造。

坯料镦粗前,需先将坯料两端拔细,然后使坯料直立在两个漏盘中间进行锤击,使坯料中间部分镦粗。

为了防止镦粗时坯料弯曲,坯料高度h与直径d之比h/d<

2.5。

冲孔

【冲孔】是在坯料

冲孔示意图

上冲出透孔或不透孔的锻造工序。

冲孔的方法主要有以下两种:

1、双面冲孔法。

用冲头在坯料上冲至2/3〜3/4深度时,取出冲头,翻转坯料,再用冲头从反面对准位置,冲出孔来。

2、单面冲孔法。

厚度小的坯料可采用单面冲孔法。

冲孔时,坯料置于垫环上,一略带锥度的冲头大端对准冲孔位置,用锤击方法打入坯料,直至孔穿透为止。

[3]

弯曲

【弯曲】采用

■*^4*•ji*■■■

一定的工模具将坯料弯成所规定的外形的锻造工序,称为弯曲。

常用的弯曲方法有以下两种:

1、锻锤压紧弯曲法。

坯料的一端被上、下砧压紧,用大锤打击或用吊车拉另一端,使其弯曲成形。

2、模弯曲法。

在垫模中弯曲能得到形状和尺寸较准确的小型锻件。

切割

VIt

切割示意图

【切割】是指将坯料分成几部分或部分地割开,或从坯料的外部割掉一部分,或从内部割出一部分的锻造工序。

错移

错移示意图

【错移】是指将坯料的一部分相对另一部分平行错开一段距离,但仍保持轴心平行的的锻造工序,常用于锻造曲轴零件。

错移时,先对坯料进局部切割,然后在切口两侧分别施加大小相等、方法相反且垂直于轴线的冲击力或压力,使坯料实现错移。

[3]

锻接

锻接示意图

【锻接】是将坯料在炉内加热至高温后,用锤快击,使两者在固态结合的锻造工序。

锻接的方法有搭接、对接、咬接等。

锻接后的接缝强度可达被连接材料强度的70%〜80%。

⑶

扭转

扭转示意图

【扭转】是将毛料的一部分相对于另一部分绕其轴线旋转一定角度的锻造工序。

该工序多用于锻造多拐曲轴和校正某些锻件。

小型坯料扭转角度不大时,可用锤击方法。

[

自由锻造的缺陷

裂纹

可能由坯料质量不好、加热不充分、锻造温度过低、锻件冷却不当和锻造方法有误造成的。

末端凹陷和轴心裂纹

可能由于锻造时坯料内部未热或坯料整个截面未锻透,变形只产生在坯料表面造成的。

折叠

可能由于坯料在锻压时送进量小于单面压下量而造成的。