高炉炼铁对原燃料质量的要求和影响Word文档下载推荐.docx

《高炉炼铁对原燃料质量的要求和影响Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《高炉炼铁对原燃料质量的要求和影响Word文档下载推荐.docx(10页珍藏版)》请在冰豆网上搜索。

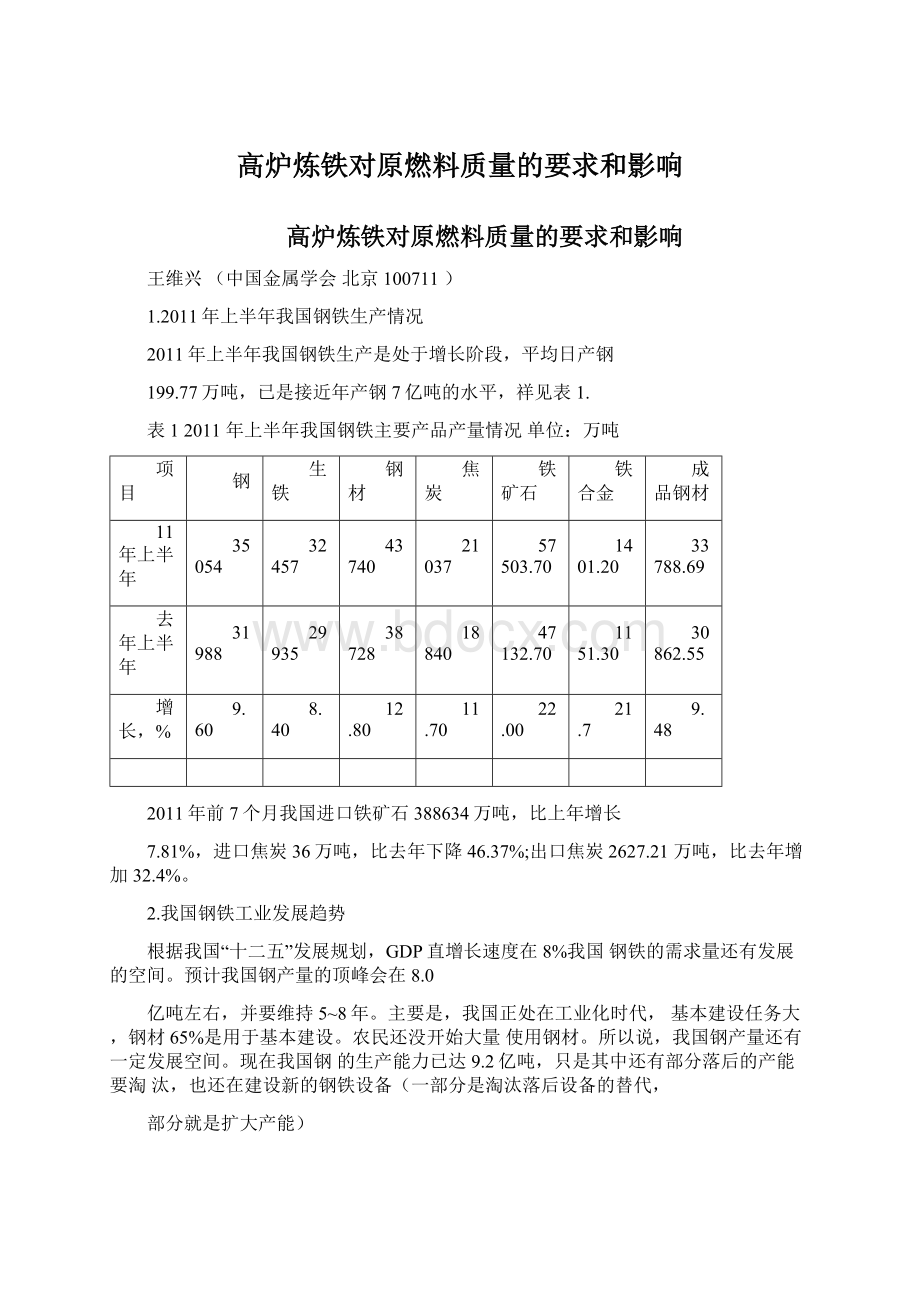

1151.30

30862.55

增长,%

9.60

8.40

12.80

11.70

22.00

21.7

9.48

2011年前7个月我国进口铁矿石388634万吨,比上年增长

7.81%,进口焦炭36万吨,比去年下降46.37%;

出口焦炭2627.21万吨,比去年增加32.4%。

2.我国钢铁工业发展趋势

根据我国“十二五”发展规划,GDP直增长速度在8%我国钢铁的需求量还有发展的空间。

预计我国钢产量的顶峰会在8.0

亿吨左右,并要维持5~8年。

主要是,我国正处在工业化时代,基本建设任务大,钢材65%是用于基本建设。

农民还没开始大量使用钢材。

所以说,我国钢产量还有一定发展空间。

现在我国钢的生产能力已达9.2亿吨,只是其中还有部分落后的产能要淘汰,也还在建设新的钢铁设备(一部分是淘汰落后设备的替代,

部分就是扩大产能)

2011年上半年我国铁钢比为0.9259,上年为0.9358.铁的增速低于钢的增速。

但近年我国铁钢比不会有较大变化。

因我国废钢短缺,电价高,短流程发展不起来。

世界炼铁界公认,目前融熔还原炼铁在能耗和成本上是竞争不过高炉。

直接还原成功的案例是在特出条件下实现的。

所以,高炉还是产铁的主要设备。

短期内高炉是打不倒,而且还在得到不断的完善和提升。

综上所述,我国钢铁还要发展,高炉是炼铁的主要设备,对焦炭的需求也不会减弱。

这是发展的大趋势。

我们要有清醒的认识。

三年内,我国炼铁对进口铁矿石的依存度会下降。

但炼铁燃料比下降的空间不是很大了。

因炼铁的生产条件很难有较大的改善(特别是矿石品位、焦炭质量等)。

3.GB50427--2008《高炉炼铁工艺设计规范》对原燃料质量的要求

2008年公布的《高炉炼铁工艺设计规范》对烧结、焦炭、

球团、入炉块矿、煤粉质量均有具体要求。

祥见表2~9.

表2入炉原料含铁品位及熟料率要求

炉容级别(m3)

1000

2000

3000

4000

5000

平均含铁

>

56%

58%

59%

60%

熟料率

85%

注:

不包括特殊矿

烧结矿质量要求

铁份波动

w±

0.5%

碱度波动

0.08

铁份和碱度波

动的达标率

80

85

90

95

98

含FeO

w9.0%

w8.8%

w8.5%

w8.0%

FeO波动

1.0%

转鼓指数

+6.3mm

71

74

77

78

碱度为CaO/SQ

表4球团矿质量要求

含铁量

63%

64%

转鼓指数+6.3mm

89%

92%

耐磨指数-0.5mm

w5%

w4%

常温耐压强度(N/个球)

2000

2500

低温还原粉化率+3.15mm

膨胀率

w15%

铁分波动

0.5%

不包括特殊矿石

表5入炉块矿质量要求

62%

热爆裂性能

——

<

1%

V1%

±

表6原料粒度要求

烧结矿

块矿

球团矿

粒度范围(mm)

5~50

粒度范围

(mm)

5~30

6~18

50mm

w8%

30mm

w10%

9~18mm

5mm

6mm

石灰石、白云石、萤石、锰矿、硅石粒度应与块矿粒度相同

表7焦炭质量要求

M0

78%

82%

84%

86%

w7.5%

w7.0%

w6.5%

w6.0%

反应后强度CSR

65%

66%

反应性指数CRI

w28%

w26%

w25%

焦炭灰分

13%

12.5%

12%

焦炭含硫

0.7%

0,7%

0.6%

焦炭粒度氾围(mm)

75〜20

75〜25

75~30

大于上限

10%

小于下限

8%

表8喷吹煤质量要求

灰分Aad

11%

9%

含硫S,ad

表9入炉原料和燃料有害杂质量控制值(kg/t)

&

o+NaO

w3.0

Zn

w0.15

Pb

As

w0.1

S

w4.0

Cl"

w0.6

3.高炉炼铁是以精料为基础

国内外炼铁工作者均公认,高炉炼铁是以精料为基础。

精料

技术对高炉生产指标的影响率在70%工长操作水平占10%企

业现代化管理水平占10%设备作业水平占5%外界因素(动力、

供应、上下工序等)占5%。

在高冶炼强度、高喷煤比条件下,

焦炭质量变化对高炉指标的影响率在35%左右。

精料技术的内涵:

精料技术的内容有:

高、熟、稳、均、小、净,少,好八个方面

⑴高:

入炉矿含铁品位高,原燃料转鼓指数高,烧结矿碱度高.入炉矿品位高是精料技术的核心。

作用:

矿品位升高1%,焦比

降1.0%~1.5%,产量增加1.5%~2.0%,吨铁渣量减少30公斤,允许多喷煤粉15公斤.

⑵熟:

指熟料(烧结和球团矿)比要高。

⑶稳:

入炉的原燃料质量和供应数量要稳定。

要求含铁品位波动±

<

0.5%,碱度波动±

0.08(倍),合格率大于90%。

⑷均:

入炉的原燃料粒度要均匀。

⑸小:

入炉的原燃料粒度要偏小。

⑹.净:

入炉的原燃料要干净,粒度小于5mm占总量比例的

5鸠下,5~10mn粒级占总量的30%以下。

⑺少:

入炉的原燃料含有害杂质要少。

祥见表9.

⑻.好:

铁矿石的冶金性能要好:

还原性高(>

60%)、软融温度高(1200C以上)、软融温度区间要窄(100〜150C)、低温还原粉化率和膨胀率要低(一级<

15%,二级<

20%))等。

4.用科学发展观来采购原燃料

用精料技术的内容来判断铁矿石的优劣。

不能只看价格,要看它的化学成分和物理性能,以及使用效果。

要用技术经济分析的办法进行科学计算和评价,找出合理采购铁品位的数值。

算账不能只计算到炼铁,还要看对炼钢、轧钢,以致对全公司的影响。

所以,买低品位铁矿石要有个度。

还要研究对环境的影响。

韩国、日本和宝钢买煤,要求煤的热值要大于7400大卡。

我国有些企业在买6500大卡的煤。

这样,企业之间的能耗水平就不是在一个起点上的对标。

我国焦炭灰分一般在12.5%左右。

工业发达国家的焦炭灰分要比我国低3%左右。

这样,我国与他

们的燃料比就有不可比性。

韩国FINIX所用的煤灰分在6~8%,入炉铁品位在61%,所消耗的煤炭为710kg/t。

煤炭质量的优劣对企业的生产指标影响是很大的,特别是企业之间的吨钢综合能耗、炼铁工序能耗进行分析,要注重所用煤炭的质量。

炼焦要用主焦煤、三分之一主焦煤、肥煤、气煤、瘦煤等。

现在,国内外出现采购来的煤不是单一煤种,是混煤。

造成再按五种煤进行配煤炼焦,出现假象,焦炭质量下降,给炼铁产生负面影响。

我们要用煤岩学的办法去分析煤的G值、Y值、反射率

等指标,来判断煤的性质,进行采购和炼焦配煤。

5.原燃料质量对企业节能减排有重大影响炼铁系统的能耗占企业总用能的70%,成本占60%~70%,污

染物排放占70%。

所以说,炼铁系统要完成企业的节能减排重任。

钢铁企业用能结构有80%以上是煤炭,主要也是炼铁用焦炭和煤粉,烧结用煤量较少。

2011年上半年重点钢铁企业炼铁焦比为373kg/t,煤比为147kg/t.烧结固体燃耗为55kg/t,比上年均有

所劣化

钢铁企业节能思路是:

首先是要减量化用能,体现出节能要从源头抓起。

第二是要提高能源利用效率,第三是提高二次能源回收利用水平。

减量化用能工作的重点是要降低炼铁燃料比和降低能源亏损等。

目前,我国燃料比与国际先进水平的差距在50〜60kg/t左右。

主要原因是,我国矿石含铁品位低,热风温度低、焦炭灰分高等造成的。

精料技术对高炉生产指标的影响率在

70%在高冶炼强度和高喷煤比条件下,焦炭质量对高炉的影响率将达到35%左右。

也就是说,焦炭质量已成为极重要的因素。

近年来,一些大型高炉出现失常,主要是焦炭质量恶化和成分波动大,高炉操作没进行及时合理的调整。

影响高炉燃料比(焦比、煤比、小块焦比)的主要因素见表10.

表10影响高炉燃料比变化的因素

变动量

燃料比变化

入炉品位

[+1.0%:

-1.5%

风温

1150C

+100C

-8Kg/t