幕墙工程主要材料加工工艺Word下载.docx

《幕墙工程主要材料加工工艺Word下载.docx》由会员分享,可在线阅读,更多相关《幕墙工程主要材料加工工艺Word下载.docx(55页珍藏版)》请在冰豆网上搜索。

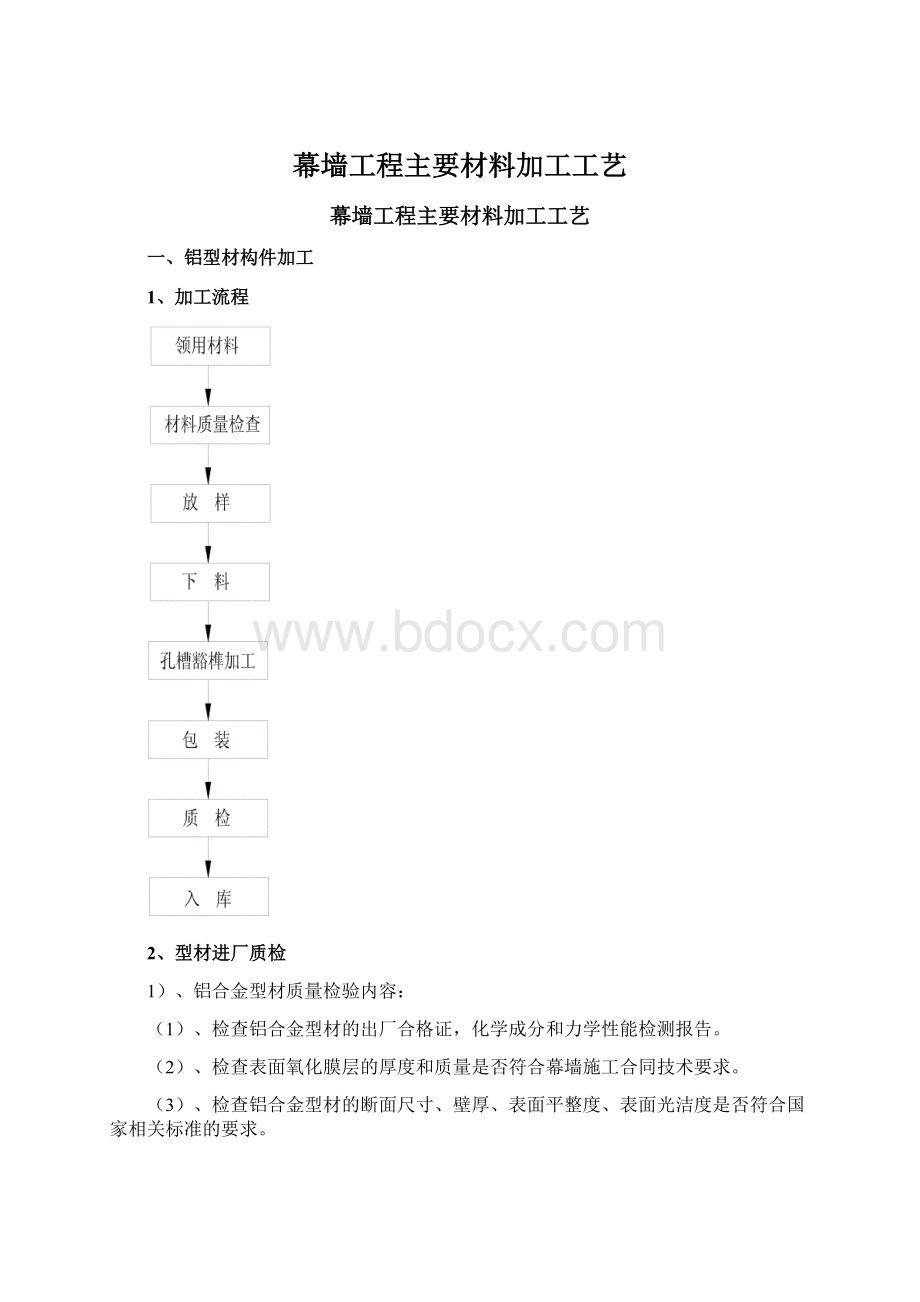

用直推式出锯形式,设有并联气液阻尼系统,保证锯片进给速度无级平稳可调。

4

采用双向夹紧方式,便于型材定位夹紧。

5

采用硬质合金锯片,并设有自动喷雾冷却系统,适于厚壁幕墙型材的加工。

6

设有安全锯罩等安全操作装置,保护操作者安全。

7

设有随机托料架,以方便装卡型材可自动进料,自动切割,可加工角码。

(2)、技术指标

名称

技术指标

锯切长度

370-4600mm

锯切型材范围

140(145)×

270(260)mm(宽×

高)

锯片尺寸

Ф500×

4×

30mm

主电机功率

2×

2.2kw

主轴转速

2800rmp/min

气源工作压力

0.5-0.8MPa

机床重量

1500kg

8

外形

6000×

1750×

1700mm

9

耗气量

0.2m3/min

(3)、锯切精度

锯切精度

重复切割长度误差

±

0.1mm

重复切割角度误差

5ˊ

切割面垂直度

0.1mm(100×

100mm截面)

切割面平面度

切割面表面粗糙度

Ra12.5um

2)、数控双头加工中心技术性能:

适用各种铝门窗及幕墙型材的安装孔、流水槽、锁孔、形孔及攻丝等加工工序。

机床上设有两个钻铣头可同时工作,并可共同或分别实现型材上任意位置的钻铣加工。

可完成五个加工面上全部孔槽的加工,具有极高的工作效率。

采用高品质的计算机数控系统,具有良好的用户操作界面、图形编程及图形模拟界面,真正实现所见即所得。

控制系统核心采用原装美国多轴运动控制器,保证系统的高精度及高可靠性。

工作头采用大功率水冷高速主轴,高质量地完成各种钻铣削加工。

采用高品质的交流伺服电机、滚珠丝杠、线性滑轨及轴承等机构以确保设备具有较高的加工精度。

3X2轴钻铣数控加工中心,主轴采用高速主轴。

两个自动旋转工作台可分别实现+90°

—0°

—-90°

旋转,可实现两种不同型材面的分别加工。

带有6X2工位刀具库,自动换刀。

10

设有防护罩,完全保护操作者的人身安全。

11

采用双定位及夹紧系统。

12

采用冷却喷雾系统,可对刀具进行冷却处理。

13

带有两个可移动废料箱,可回收切屑。

(2)、加工精度

加工精度

重复定位允差

0.02mm

定位允差

钻铣垂直度

0.1mm/100mm

圆柱度

0.1mm(旧国标椭圆度0.2mm)

Ra12.5um

3)、清理作业现场及下料工作区的其它物品,并且保证整个下料区清洁干净,无任何影响下料作业的障碍物。

4)、由下料负责人对加工图纸、工艺卡、工序卡、优化单进行最后审核,确认有无差异;

若发现有问题应及时将情况上报给领班、工艺主管或厂长。

由工艺主管或厂长同设计部沟通,经设计部处理认可后方可重新加工。

5)、支领加工型材

(1)、根据加工图、工艺卡、工序卡、优化单的加工要求和用料计划,由下料主操开具领单,经工艺主管和厂长批示后向仓库支领所需加工的铝型材,在支领时要认真的对铝型材的型号、规格、数量进行核对,以确认是否与加工图、工艺卡、工序卡优化单相符合。

(2)、将支领出的铝型材按照型号、规格分类整齐的摆放在运料车上,拉回指定的加工区内摆放好等候加工。

6)、检查下料设备(数控双头锯、双头锯、单头锯)的气压是否能达到0.6-0.8mpa。

如果检查气压正常,然后将下料设备的电源开关切换到开的位置,通电空转试运行,如有异常现象应立即停机,上报给设备主管,待处理正常后才能下料加工。

7)、在下料时应向质检员支领有经过比对过的5-7.5M的钢卷尺,校正过的万能角度尺、游标卡尺等作为自检时的检测工具,确保下料精度符合相关要求。

8)、应根据下料数量和型号规格,准备好下料中摆放半成品的运料车和卡板,以便满足下料加工摆放需求。

4、放样

每项工程在加工前应根据施工图进行翻样,校核施工图尺寸,并据以制作各节点部位样板,用样板在杆件需要加工的部分划线放样作为加工的依据。

5、下料

使用专用数控双头切割锯进行切断,该设备的加工精度可达0.1mm。

(1)、下料长度允许偏差为:

长度L0~2000mm

长度允许偏差±

0.5mm

2000~4000mm

±

1.0mm

4000~6000mm

1.5mm

直角截料斜角截料

(2)、端头斜度的允许偏差:

直角截料10',斜角截料-15'。

截料端头不应有明显加工变形,毛刺不应大于0.15mm,并应去除毛刺。

6、孔槽豁榫加工

孔的加工方法可采用钻孔,也可以采用冲孔。

槽、豁、榫加工可采用在数控加工中心上铣加工成型,也可采用在数控冲床上冲切成型。

杆件在加工过程中,堆放时每层应用包有软塑料套的垫条隔开,不得使杆件与杆件直接接触,以免损坏镀膜表面。

垫条间距不大于1m,上下要对齐,以免影响杆件变形。

其加工精度不低于下列要求:

(1)、孔位允许偏差土0.5mm,孔距允许偏差±

0.5mm,累计偏差不大于±

1.0mm;

孔中心线弯折角度±

0.5度。

螺纹孔加工应符合设计要求。

孔/杆加工精度不低于6H/6g级。

螺孔底孔加工尺寸单位:

mm

螺栓直径d

螺距p

底孔直径d0

备注

M4

0.70

3.3

M5

0.80

4.2

M6

1.0

5.0

M8

1.25

6.7

M10

1.5

8.5

M12

1.75

10.2

当采用自攻螺钉连接单元组件框时,螺钉孔最大内径、最小内径和拧入扭矩应符合表的要求。

自攻螺钉孔内径和扭矩要求

螺钉公称直径(mm)

孔径(mm)

扭矩(N.m)

拧入时间(s)

最小

最大

3.430

3.480

4.4

4.6

4.015

4.065

6.3

5.5

4.735

4.785

10.0

5.475

5.525

13.6

注:

每处螺钉不应少于3个,螺钉直径不应小于4mm。

(2)、铆钉的通孔尺寸偏差应符合现行国家标准《铆钉用通孔》GBl52.1的规定;

拉铆钉孔尺寸(厂家资料)单位:

铆钉直径

3.0

3.5

4.0

6.0

8.0

钻孔直径

3.1

3.6

4.1

5.2

6.2

8.2

(3)、沉头螺钉沉孔尺寸偏差应符合现行国家标准《沉头螺钉用沉孔》GB152.2的规定;

(4)、圆柱头、螺栓沉孔尺寸应符合国家标准《圆柱头、螺栓用沉孔》GBl52.3的规定;

(5)、扇框铰链安装孔加工。

将铰链置于设计安装位置,按铰链安装孔位在铝扇框上打孔。

孔的直径按铰链安装孔取值。

若铰链用螺钉连接,尚应在铰链安装孔背面牢固粘贴一块带螺纹孔的厚度不小于3mm的铝质垫板,作为连接螺钉的螺母使用。

(6)、槽、豁:

定位尺寸±

a+0.5mm

b+0.5mm

c±

槽口示意图豁口示意图

(7)、榫:

a-0.5mm;

b-0.5mm;

0.5mm。

榫头示意图

7、加工注意事项

本工程中所有铝型材的加工必须根据经核准的施工图及测试样板进行,加工时需注意以下事项:

(1)、切边、钻孔、铆钉接口及平板应为洁净、齐整、没有外刺及凹陷位。

清除切口的利刃边,但不应造成过大的圆角。

(2)、除图纸指定或书面批准外,所有可见的接缝应以隐蔽式固定。

(3)、所有拼缝须安装准确,呈连续的细微直线条。

确保相邻板块的颜色及纹理想协调。

8、加工质量检验

(1)、加工长度检验

长度L(mm)

允许偏差(mm)

检测方法

0~2000

0.5

钢直尺

2000~4000

4000~6000

(2)、孔、槽、豁、榫的加工的要求

项目

允许偏差/累计偏差(mm)

孔位

游标卡尺

孔距

0.5/±

1.0(螺丝孔6H级)

游标卡尺或直尺

槽定位尺寸

槽长、宽

+0.5

豁定位尺寸

豁长、宽

榫定位尺寸

榫长、宽

-0.5

(3)、铝合金型材表面处理层的厚度应满足下表的要求

表面处理方法

膜层级别

(涂层种类)

厚度t/μm

平均膜厚

局部膜厚

阳极氧化

AA15

t≥15

t≥12

测厚仪

氟碳喷涂

三涂

t≥40

t≥35

9、生产过程控制和质量保证措施

生产过程控制和质量保证措施

下料过程中必须检查铝型材的型材编号、色差、规格型号是否与实际加工工件所需的型材相符,铝型材表面的氧化膜是否完好无损伤。

剔除有过深刻痕和大面积划伤的铝型材,扭曲、弯曲变形的铝型材应先校正再下料。

如发现铝型材有质量问题应及时停止加工,并通知质检员检查是否符合相关标准;

如铝型材质量超标,质检员上报给工艺主管和厂长后,通知物流部和质控部,最后由物流部和质控部与客户沟通处理。

下料负责人应严格按《设备操作规程》操作数控双头锯、单头锯进行下料切割作业,作业前应对设备进行电气检查及切割调试,确保设备工作的稳定性和所切割型材的精度要求。

下料负责人在下料时应按照优化单下料,并分清型材的摆放方向,确认所加工工件的角度与加工图无误后方可作业。

当下第一支料时应通知质检员做首检,确认所加工工件的精度是否符合要求(如:

90度、45度、总长度等);

如有误差,应检查和调整下料设备直到满足加工精度要求为止,必须经过质检员首检确认完全合格后才能正式批量生产。

在下