混凝土搅拌运输车液压系统的设计计算及使用维护混凝模板Word格式.docx

《混凝土搅拌运输车液压系统的设计计算及使用维护混凝模板Word格式.docx》由会员分享,可在线阅读,更多相关《混凝土搅拌运输车液压系统的设计计算及使用维护混凝模板Word格式.docx(8页珍藏版)》请在冰豆网上搜索。

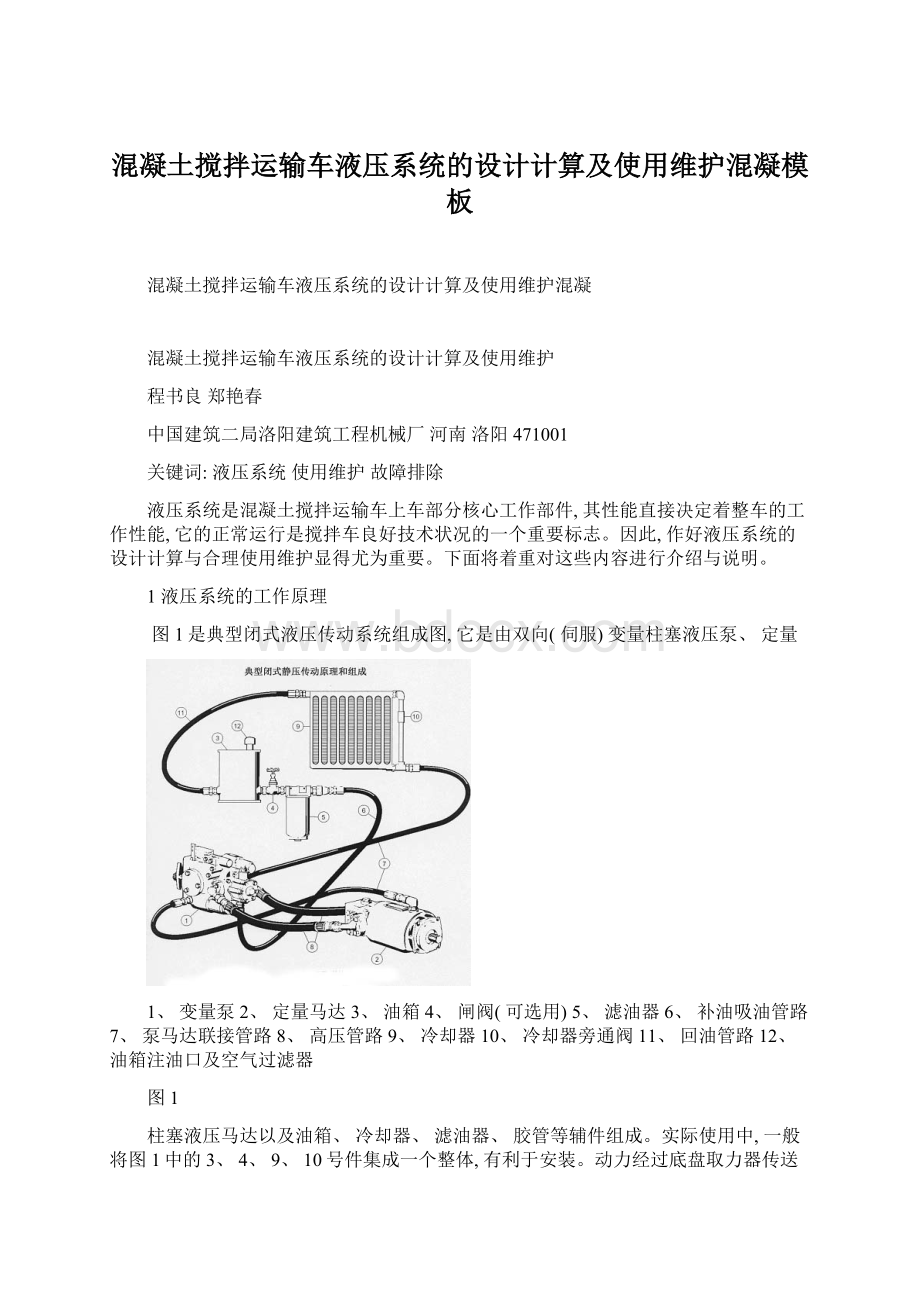

实际使用中,一般将图1中的3、4、9、10号件集成一个整体,有利于安装。

动力经过底盘取力器传送给液压泵-液压马达-减速机-搅拌筒,使搅拌筒实现装料、搅动、卸料等功能。

这个传动系统是液压-机械混合式驱动装置,液压系统是中间环节,其工作原理见图2。

液压系统是一个闭式液压系统,采用了手动伺服变量柱塞泵1(以下简称主泵)容积式无级调速。

系统除了为完成工作所必须的主回路2(由主泵1和定量柱塞液压马达5组成)外,还有与主泵1同轴设置并装成一体的辅助泵(齿轮泵)和由它组成的辅助低压补油吸油回路8以及冷却回油管路7等。

辅助泵一路经过两个单向阀向主回路低压区补油;

一路经排量控制阀与调节主泵斜盘倾角的伺服液压缸相通,组成液压泵的伺服变量机构油路;

还有一路是经集成阀块4中的梭形阀、低压溢流阀进入主泵和定量柱塞液压马达(以下简称马达)壳体,经回油管路7及冷却器12回油箱11,对工作中的主泵和马达进行润滑和冷却保护。

1、手动伺服变量柱塞泵2、主回路(高压管路)3、泵马达联接管路4、集成阀块5、定量柱塞马达6、主油路测压表7、回油管路8、补油吸油回路9、真空表10、滤油器11、油箱12、冷却器

图2

为实现搅拌筒变速和换向等功能,在主回路中设置手动变量控制阀。

它是主泵斜盘伺服液压缸的随动阀,与主泵斜盘配合控制其排油量,它与主泵做成一体。

工作中,可根据搅拌筒的不同工况操作此控制阀的手柄,实现搅拌筒的速度和转向调节。

此阀的操作手柄从中间位置向左、右的操作方向和幅度,相应控制主泵的斜盘方位和倾摆角度,决定主泵的排油方向和排油流量,从而经过马达的转换控制搅拌筒的转向和转速。

因属随动控制,主泵流量的变化是连续的,从而可实现对搅拌筒的无级调速。

但为方便准确掌握不同工况时搅拌筒需要的转速,一般在控制操作面板上相应注明加料、搅拌-搅动-停止-卸料四个位置,以示手柄应该操作的幅度。

在主回路中,为了保证闭式传动系统的正常工作,还设置了由两个高压溢流阀、一个梭形阀和一个低压溢流阀组成的集成阀块4,安装在液压马达上。

两个高压溢流阀不但能够避免主回路在任何一个方向超载时造成对主泵或马达的损坏,而且可起到制动作用。

梭形阀在系统工作时给主回路低压区提供一个溢流通道,并由低压溢流阀保持低压区压力,同时也使溢流油流入冷却油路。

冷却油路用于带走主泵和马达在工作时所产生的热量,保证它们的正常运转。

其油流由辅助泵的溢流阀和集成阀块中的低压溢流阀供给,在流经主泵和马达的壳体后经冷却器12实现降温。

当主泵空运转时,梭形阀由回位弹簧保持中间封闭位置,辅助液压泵的输出油,将直接从主泵溢流阀供给主泵壳体冷却,冷却油不再进入马达壳体。

2液压系统的设计计算及液压元件的选取

2.1设计及选取液压元件的依据

根据设计要求,确定驱动减速机所需的驱动力矩,再计算液压系统的工作压力及液压泵、马达的排量,选取适当型号的产品。

根据相关资料,直径为2200-2300mm的标准搅拌筒驱动扭矩与搅拌筒容量的关系如图3,此值为最大值,并已考虑长时间行驶后(混凝土沉积)搅拌筒启动时的峰值。

图3搅拌筒装载容量与驱动扭矩曲线图

减速机速比i因选用的产品不同区别很大,大约都在100-160之间。

图中的拌筒驱动扭矩是选取马达的依据。

根据传动系统动力传递的流程情况,驱动装置应满足如下条件:

1)液压马达的输出扭矩M马达×

i≥拌筒驱动扭矩T。

2)液压马达的输入流量Q马达=液压泵的输出流量Q泵。

3)液压泵的输入功率P泵>液压马达输出功率P马达。

4)汽车底盘取力器输出功率≥P泵。

5)汽车底盘取力器输出扭矩≥液压泵的输入扭矩M泵。

搅拌筒最高转速的设定。

当发动机转速在1500~1600r/min时,搅拌筒最高转速应不超过16r/min。

若超出此转速,因搅拌筒本身的同心度及载荷的不均匀,易对搅拌筒的支撑元件减速机及托轮造成损坏。

2.2液压马达功率P马达、输出转速n及输出扭矩M马达的计算

液压系统的输出扭矩、输出功率与负载有关,现以搅拌筒所需最大扭矩来计算马达的输出扭矩及功率,以选取马达的排量与工作压力。

根据前面介绍马达形式为柱塞马达,其相应的计算公式如下:

输出扭矩M马达=(VM×

△p×

ηmh)/(20×

π)(Nm)

输出功率P马达=(Q马达×

ηt)/600(kW)

输出转速n=(Q马达×

1000×

ηv)/Vg(r/min)

VM—液压马达最大排量(ml/r)

Q马达—液压马达的输入流量(L/min),与液压泵的输出流量相等

△p—压差(高压-低压)(bar),在设计计算时,因为曲线中搅拌筒所需驱动扭矩为最大值,因此此处压差选取马达最高工作压力-低压。

n—液压马达的输出转速(r/min)

ηv—液压马达的容积效率(查阅液压马达的相应参数表,一般选0.95)

ηmh—液压马达机械效率(一般选0.95)

ηt—液压马达的总效率(查阅液压马达的相应参数表,一般选0.9)

判定依据:

M马达≥T/i;

n≤搅拌筒最高转速×

i。

2.3液压泵输入功率P泵、输出流量Q及输入扭矩M泵的计算

根据前面介绍的液压泵形式为双向(伺服)变量柱塞液压泵,其相应计算公式如下:

输入扭矩M泵=(Vg×

△p)/(20×

π×

ηph)(Nm)

输出流量Q泵=(Vg×

n×

ηv)/1000(L/min)

输入功率P泵=(Q泵×

△p)/(600×

ηt)(kW)

Vg—液压泵最大排量(ml/r)

Q泵—液压泵的输出流量(L/min)

△p—压差(高压-低压)(bar),此处压差选取液压泵最高工作压力-低压。

n—液压泵的输入转速(r/min),即底盘取力器输出转速。

ηv—液压泵的容积效率(查阅液压泵的相应参数表,一般选0.95)

ηph—液压泵机械效率(一般选0.95)

ηt—液压泵的总效率(查阅液压泵的相应参数表,一般选0.9)

P泵>P马达;

汽车底盘取力器输出功率≥P泵;

汽车底盘取力器输出扭矩≥M泵。

2.4液压元件的选取

液压系统在搅拌车整个系统中起着关键性作用,属于关键的配套装置之一,因此,选取合适的液压元件具有非常重要的意义。

如果液压元件,无论是液压泵还是马达在运输混凝土途中出现故障,混凝土又不能及时被清理出来,从而凝固在搅拌筒中,后果将非常严重,极有可能给使用者造成重大经济损失。

因此,选取液压泵、马达时应重点考虑以下几个方面内容:

1)液压泵、马达应有较高的可靠性,这一点是重中之重。

2)选取的液压泵、马达的排量、额定压力应有适当余量,使液压系统处在一个相对合理的压力下工作,不但能够避免工作中产生的热量导致系统温度过高对系统工作效率的影响,也并可避免过高压力对元件的损坏。

3)可能的情况下,选取恒速变量液压泵。

这种泵与普通泵的不同之处是在手动伺服变量泵基础上增设了手动液控阀和单向溢流节流装置。

当控制手柄处在恒速位置,该泵能在发动机的不同转速时输出恒定流量,以保证马达在进料旋向恒速转动。

使用这种泵的优点:

一是可减少发动机的不同转速对搅拌筒转速影响的油耗,节约能源;

二是搅拌筒的恒速转动有利于保持混凝土的匀质性。

4)经济性也是重要的参考依据。

5)选用者认为应该考虑的其它因素。

根据选定的液压泵、马达的最高工作压力及壳体压力,选取适当的液压胶管。

应选取过滤精度为10μ的滤油器。

冷却器应能满足液压系统散热要求。

有冷却风扇的散热器,应安装温度控制传感器及开关,以自动控制风扇开启,延长风扇使用寿命。

3液压系统使用、日常维护及保养注意事项

正确的安装、使用、维护和保养液压元件与选取合适的液压元件同样重要。

合理的安装、使用和及时的维护、保养不但可使液压元件发挥到最佳性能,而且可大大延长液压元件的使用寿命。

3.1安装液压元件及投入使用之前,应按照以下步骤操作

1)安装泵、马达之前,先检查元件是否完好无损。

在注入液压油之前,确保所有系统元件(油箱、胶管、接头等辅件)的清洁。

2)加油时,液压油应使用过滤精度不低于10μ的滤油机过滤。

绝对禁止使用废油。

应采用46号优质抗磨液压油,这样可使液压元件性能发挥到最佳。

在高寒地区应选用32号抗磨液压油,在高温地区应选68号抗磨液压油。

3)系统启动前,必须确保泵、马达壳体内以及与油箱相连接的吸油胶管内充满符合要求的液压油;

并检查各管路接头,确定有足够的预紧力,无憋卡或漏气。

系统安装完成后能够将各压力表按图4联接,测量补油压力、系统压力及真空度。

也可将真空表安装在吸油管路上靠近滤芯处,直接观察真空度。

4)系统启动时,必须保证泵控制手柄处于中位,启动发动机,空负荷以怠速运行,并及时向油箱内补油,观察补油测压表,直到建立起1.2~1.5MPa的补油压力。

在此状态下运行3~5分钟,将发动机转速提高至正常,补油压力应保持稳定。

(如果补油压力不足,要及时关闭发动机,检查原因,以免损坏液压元件。

)

图4压力表的安装

压力表及接口说明

A

测补油压力表

0~6MPa

泵接口螺纹(根据泵型号而定)+O型密封圈

B

测系统压力表

0~60MPa

马达接口螺纹(根据泵型号而定)+O型密封圈

C

真空表

0~-3MPa

真空压力表0.06~0.1MPa

D

测壳体压力表

0~1MPa

5)在确保泵控制手柄处于中位的情况下,使发动机在1500~1600r/min速度下工作,然后缓慢拉动泵控制手柄,使搅拌筒顺时针或逆时针旋转。

照此运行5分钟,若无异常,表明系统完好。

6)拆掉检测用压力表,安装好堵头,检查油位,如油位较低,应补充液压油。

完成调试,系统可投入使用。

3.2日常使用、维护和保养

1)车辆在使用期间,要经常检查系统各管路连接处是否松动或漏油,如果有松动或漏油应及时处理。

2)在以下情况下,应更换滤芯:

a)在新车开始使用后,第二次更换液压油及以后每次更换液压油时;

b)应经常观察真空表。

在工作中,系统液压油温高于50℃时,如果补油泵吸油的真空表显示低于0.075MPa(0.75bar)的绝对压力时,或冷启动时低于0.05MPa(0.5bar)的绝对压力时。

真空表按图