b湿磨机检修作业文件包要点Word文档下载推荐.docx

《b湿磨机检修作业文件包要点Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《b湿磨机检修作业文件包要点Word文档下载推荐.docx(18页珍藏版)》请在冰豆网上搜索。

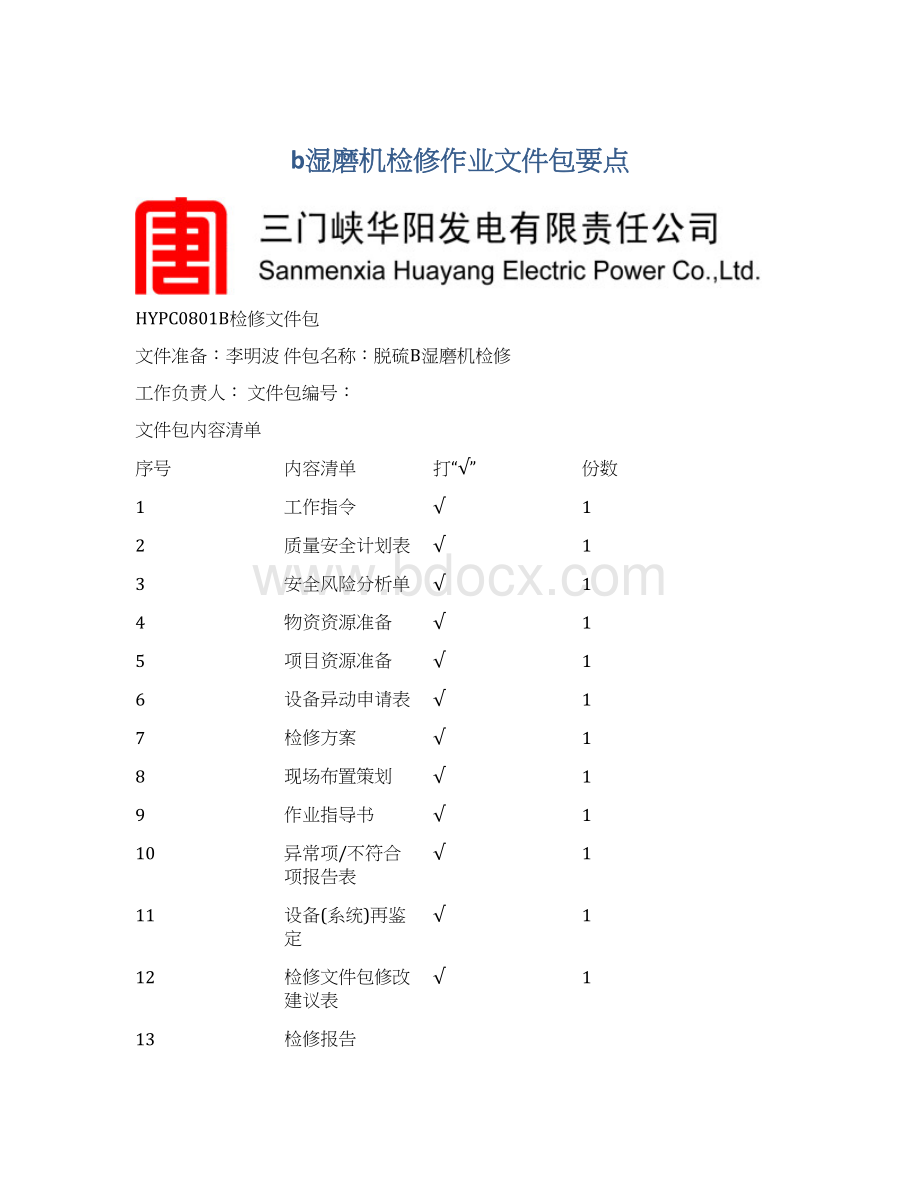

10

异常项/不符合项报告表

11

设备(系统)再鉴定

12

检修文件包修改建议表

13

检修报告

生产工作文件

生效印

检修项目

检修设备

B湿磨机

设备位置

脱硫湿磨机房

工作内容:

1、湿磨机钢球清理筛选

2、湿磨机内部衬板更换

3、湿磨机减速机检查换油,轴承加油

4、慢转减速机换油

5、湿磨机大、小齿轮检查

6、磨机油站系统检查,冷油器清理,滤芯更换,泄漏点处理(联系热工处理热工设备的泄漏点)

7、B称重皮带机滚筒加油

8、湿磨前池清理

9、前池搅拌器检修

10、B1、B2湿磨浆液循环泵检修

11、联轴器检查、中心复查

12、各部紧固螺栓检查

13、设备卫生清理,防腐刷漆

先决条件:

工作票:

Y■N□动火票:

Y□N■拆除保温:

Y□N■

吊车使用:

Y□N■脚手架:

Y□N■

其它(具体说明):

相关试验:

(机组停机/启动前后是否需要试验:

Y□N■)

停机前试验:

启动后试验:

品质再鉴定/试验:

Y■N□

简要描述:

1、启动后观察电流值

2、检查本体有无泄漏

3、轴承振动、温度是否正常

质量控制页:

资源准备页:

检修单位

鹤壁万和

开工时间

2010年2月19日

预计工日

7天

项目负责人

李书光

文件准备人

李明波

工作班成员:

准备

审核

姓名

日期

项目确定时间:

年月日

工作内容

授权

(W、H)

负责人

开始时间

完成时间

验收

一级

二级

三级

1.

备品备件材料准备

W

2.

标准工作票编制

3.

检修文件包修编

4.

湿磨机钢球清理筛选

H

5.

湿磨机内部衬板更换

6.

减速机检查换油

7.

油站油系统检查,漏点处理

8.

B称重皮带机滚筒加油

9.

湿磨前池清理

10.

前池搅拌器检修

11.

B1、B2湿磨浆液循环泵检修

12.

各部紧固螺栓检查

13.

联轴器找正

14.

不符合项关闭

15.

质量计划关闭

作业阶段

风险识别

防范措施

执行情况

安全监督

作业前风险(危险点危险源)分析

工作人员精神状态

工作前不得饮酒

开工前工作负责人检查工作班成员精神状况

作业过程风险(危险点危险源)分析

工器具伤人

工具使用前应认真检查,禁止使用不合格工具

扳手应根据螺杆、螺母尺寸选择,扳手开口适度,防止扳手打滑

落物伤人

戴好安全帽并系好帽带

仔细检查钢丝绳、起重机械,承受载荷不准超过规定

严禁高空抛物,递送物件时要稳,放好使用工具并使用工具袋

人员或设备留在容器内

容器工作进出入人员及物品做好登记

触电

照明灯具、电动工具符合《安规》要求。

检查电焊机无缺陷,导电部分、转动部分,冷却部分完好,湿手不准接电源线,电源线绝缘良好。

专业焊工按章操作。

批准

备品、备件准备

物资名称

物资编码

规格/型号

计划数量

到货状况

实用数量

湿式球磨机衬板

1套

2010年3月21日到厂

衬板紧固件

衬板填料

润滑油

#150中负荷齿轮油

850kg

有

过滤器滤芯

Φ65*30

材料(消耗性材料、架杆、架板等)准备

准备情况

密封胶

清洗剂

5kg

润滑松动剂

10瓶

破布

50kg

工器具、仪器仪表准备计划

名称

数量

百分表

0~10mm

表架

塞尺

0.02~1mm

手拉葫芦

2t

活板手

12、18寸

各2

梅花扳手

24、27、30、32mm

敲击扳手

41、46、55

大锤

8P

铜棒

20、40

行灯

24v

计划开工时间:

计划完工时间:

检修前数据

数据项

修前值

目标值

检修前缺陷

缺陷名称

1、

湿磨机筒体泄漏

2、

湿磨浆液循环泵入口管堵塞

3、

湿磨浆液循环泵出口门有内漏情况

前置项目或资源

项目/资源名称

边界条件

可否跨越

交叉项目或资源

交叉作业分析

后续项目和资源

应通知人员

申请单位

专业

申请人

申请时间

设备名称

异动原因

异动内容

异动前情况(附图):

异动后情况(附图):

可能出现的问题及注意事项

会审

签字日期

签字日期

审核

批准

版次

主要修改内容

修改人

日期

应用设备记录:

1准备工作

1.1口检查并记录修前情况,包括泄漏、振动及修前设备缺陷等。

1.2口备品配件材料落实,准备专用工具,起吊设施验收备用。

落实检修标准项目和非标准项目的施工方案。

1.3口开工前办理工作票,使系统完全隔离。

2作业过程

2.1联轴器部检修

2.1.1口拆卸联轴器护罩。

2.1.2口拆下联轴器。

2.1.3口检查半联轴器齿轮有无裂纹、损伤等缺陷。

2.1.4口复查对轮中心,做好记录。

质检点(W)

专责人/日期

监理/日期

点检员/日期

2.2湿磨机内部检修

2.2.1口打开湿磨机检查孔

2.2.2口检查衬板破损、磨损等情况,测量衬板最小厚度,更换衬板。

2.2.3口筒体下铺设临时遮拦,打开筒体人孔门,转动慢传甩钢球,清除筒体内杂物,清理出的内部钢球,运至废品库保管。

2.2.4口检查钢球破损、磨损情况。

对钢球进行筛选,筒体中直径20—30mm的钢球不超过10%,直径30mm以下的需更换。

2.2.5口选配钢球,钢球配比为30:

50:

80=1:

1:

1,

2.3更换衬板

2.3.1口用慢速驱动装置将需更换的衬板转至合适位置

2.3.2口清除衬板间隙中的小钢球、石块、杂物,松开紧固螺母,用盘车装置将衬板转至筒体顶部,筒体内无人后,用冲子将紧固螺栓打掉,衬板即可脱落。

2.3.3口将脱落的衬板清除干净,清理筒体内的杂物。

2.3.4口检查筒体变形及螺栓孔处裂纹及凹陷等缺陷,对有缺陷的筒体进行挖补处理。

筒体内部局部凹陷超过10mm时要挖补。

筒体挖补面积超过0.5m2时必须磨制破口,坡口为30°

,对口间隙为1mm,筒体内表面平齐,误差不超过0.5mm,焊缝无裂纹、漏焊等缺陷。

2.3.5口按照厂家图纸对衬板进行清点、编号及分类堆放,并逐件检查几何尺寸;

紧固螺栓、螺母及垫圈等均应清理干净。

新衬板要有制造技术资料,材料、硬度、几何尺寸符合要求,方可使用。

2.3.6口安装后,衬板与筒体接触应良好,紧固螺栓应有余量,筒体转动时衬板不松动。

衬板安装完毕后,应将所有螺栓紧固一遍并上紧并帽。

2.4大、小齿轮检查

2.4.1口清洗大、小齿轮。

2.4.2口检查齿轮有无裂纹、掉齿、重皮、毛刺、斑痕、凹凸不平等缺陷。

2.4.3口用锤击法检查大齿轮(两半)接合面及大齿与大罐法兰接合面的紧固螺栓是否牢靠,有裂纹及缺失的螺栓要补齐。

2.4.4口清洗检查小齿轮轴承,测量轴承游隙,

2.5油站的检修

2.5.1口冷油器解体清理,并做打压试验。

方法是:

压力0.4Mpa维持5分钟,检查泄漏情况。

如有泄露则应根据具体情况作处理。

2.5.2口油箱滤网及其滤油器滤网检查清洗,更换滤网片。

2.5.3口油站油系统及冷却水系统管路、三通、阀门、法兰等附件检查,漏点、缺陷消除。

2.5.4口更换油站润滑油,润滑油