QZ-QP-04-16生产计划物料管理程序文档格式.doc

《QZ-QP-04-16生产计划物料管理程序文档格式.doc》由会员分享,可在线阅读,更多相关《QZ-QP-04-16生产计划物料管理程序文档格式.doc(4页珍藏版)》请在冰豆网上搜索。

4/4

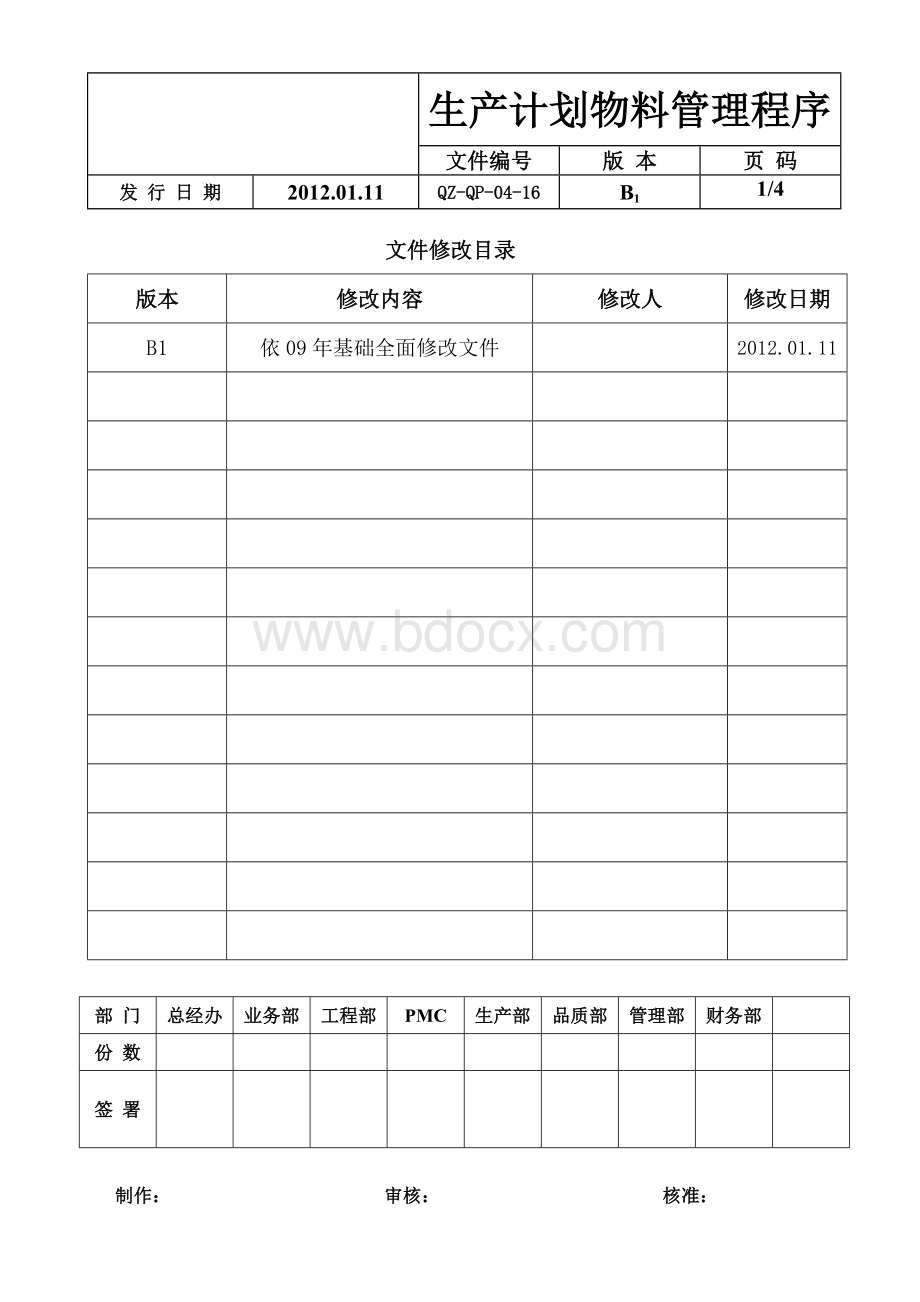

文件修改目录

版本

修改内容

修改人

修改日期

依09年基础全面修改文件

部门

总经办

业务部

工程部

PMC

生产部

品质部

管理部

财务部

份数

签署

制作:

审核:

核准:

1目的

确保本公司之生产活动和物料控制得到有计划、有系统的控制。

2范围

适用于本公司生产计划和物料控制过程。

3定义:

3.1PC:

ProductControl生产管制(生管),主要职能是生产计划和生产进度的控制。

3.2MC:

MaterialControl物料控制(物控),主要职能是物料计划、请购、物料调度、物料的控制等。

3.3生产能力:

简称产能,指生产线在一定的时间内所能生产的产品数量,通常以标准直接工时为单位。

3.4安全存量:

也叫缓冲存量,这个存量一般不为平时所用,只用于紧急备用。

安全存量紧急订货所需的天数≤每天的使用量。

4职责

4.1生产部:

负责生产计划的执行,生产进度控制,即按计划控制产量并将生产进程上报。

4.2PMC部:

4.2.1PC生管:

与业务部协商合理的出货计划并按出货计划安排月/周生产计划,并组织订单评审,制定/修订生产计划,监督及控制生产进度。

4.2.2MC物控:

根据生产定单及库存状况分析物料需求,制订物料计划及物料进度控制。

4.2.3仓库:

负责物料的收发、储存管理工作。

4.3采购部:

负责物料的采购及跟进工作。

4.4工程部:

负责新产品开发,产品工艺标准制定及BOM制定。

4.5品质部:

负责物料检验工作及协调处理品质异常事宜。

5作业流程

5.1生产计划控制

5.1.1业务部接到客户邮件、传真等订单要求后,转换为O《内部订单》并分发相关部门,计划人员依客户《内部订单》要求,通过ERP系统制作《订单明细表》,然后生成采购底稿,依《采购管理程序》进行相应物料采购动作。

5.1.2计划人员与相关部门进行评审工作,然后通过ERP系统,依据《订单明细表》,分析现有订单状况和产能负荷,编排《月生产排期表》,作为生产安排的初步依据分发相关部门。

5.1.3计划人员依《月生产排期表》排出具体的《周生产排期表》,分发相关部门,作为生产执行的依据。

各车间依此表,结合本车间具体的实际情况,安排生产,保证完成周生产排期表。

5.1.4生产过程中如出现人员、物料、工艺、设备、品质等问题,由各车间生产主管及时向生产部经理反映,如确定无法按时解决,则在保证出货的前提下可以通知计划部更改生产计划,在不能保证按时出货时,通知计划部经理与业务部协商沟通,进行合同更改后,再由计划部经理相应调整生产计划.

5.1.5PMC部通过生产部提供的《生产日报表》,对生产进度控制。

5.2物料控制

5.2.1由计划部在ERP系统中进行订单输入,生成ERP系统《订单明细表》,通过ERP系统进行物料需求运算,生成ERP系统的《工单明细表》,《采购底稿明细表》《委外明细表》.

5.2.2采购部依据《采购底稿明细表》《委外明细表》制订《采购单》,《委外送料单》.

5.2.3物控人员根据ERP系统中的套料分析,结合采购部的到料信息等相关资料确认是否能依客户交期生产,如能依期生产则通知生产部按照《工单明细表》开具《领料单》领料生产.必要时,计划部组织采购部召开物料会议以保证物料供应。

5.2.4物控人员紧跟采购部的《物料采购跟催表》,作好物料分析和存量管理工作,确保生产“不断料、不呆料、不囤料”。

5.3物料损耗控制

5.3.1生产部于生产前根据相关资料(产品BOM表、生产通知单等),安排领料,仓库依《领料单》要求发料。

5.3.2生产部发现物料使用异常时,应及时与品质部有关人员联系,品质部分析原因并联系相关部门协调解决,并作相应记录。

5.3.3所有《领料单》必须获得PMC部审核方能予以领料,若超过规定最高损耗率,生产部及时通知品质部或相关部门进行解决。

5.4出货

业务部依据客户交货要求,出具《出货通知单》给PMC,PMC复印并分发生产和FQA,安排出货。

PMC将最终装柜的《出货通知单》和《销货单》交财务存档。

6相关文件

《采购管理程序》

《生产过程管理程序》

7相关表单

《生产日报表》QZ-QR-050/B1

《月生产排期表》QZ-QR-051/B1

《周生产排期表》QZ-QR-052/B1

《出货通知单》QZ-QR-053/B1

《采购底稿明细表》QZ-QR-054/B1