落料模课程设计Word格式文档下载.doc

《落料模课程设计Word格式文档下载.doc》由会员分享,可在线阅读,更多相关《落料模课程设计Word格式文档下载.doc(13页珍藏版)》请在冰豆网上搜索。

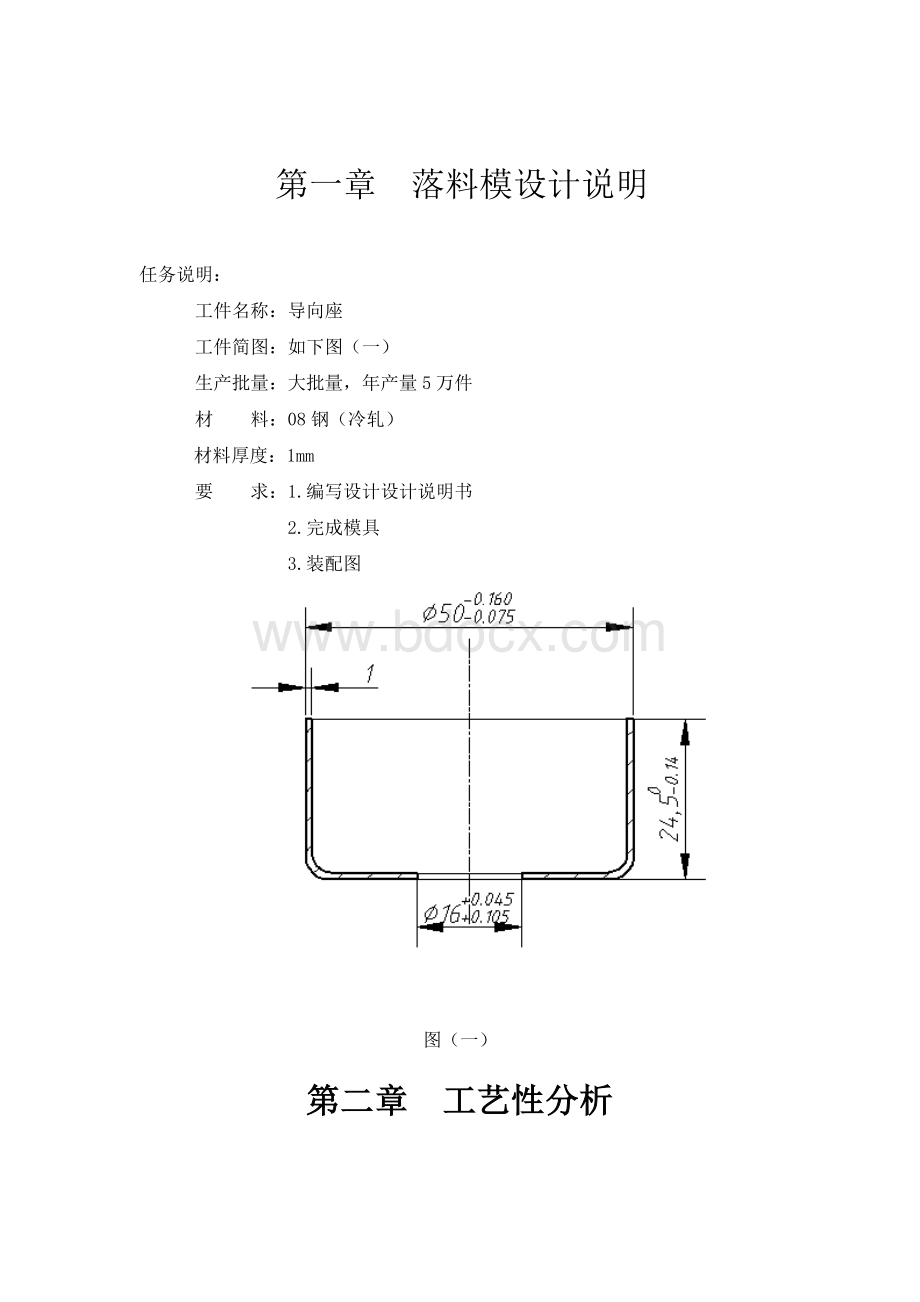

1.该工件为圆形拉伸冲孔件,设计时应保证工件尺寸的准确

2.冲裁间隙拉伸凸凹木间隙以及每次拉伸的高度的确定应符合制件的要求,各工序凸凹模动作行程的确定应保证各工序动作的稳妥连贯。

第三章工艺方案的分析和确定

根据制件的工艺性分析,其基本工序有落料,拉伸,冲孔,翻边,按其先后顺序组合可得到以下几种方案:

1落料—拉伸—冲孔

2落料—冲孔—拉伸

3落料拉伸—冲孔

4落料拉伸冲孔

方案1,2属于单工序冲压,生产效率低,3,4均属复合工序,减少了工序数量,方案4改成落料拉伸冲孔复合,更减少了工序数量,提高了生产效率。

综上对三种方案的比较和课程设计的要求,采用方案一只设计落料模。

第四章主要参数计算

1,确定拉伸次数

相对高度h/d=24.5÷

500.49<0.5

故可以不考虑加修边余量

拉伸毛坯直径:

D=≈81mm

总拉伸系数:

毛坯相对厚度:

需要压边圈

有文献1,查表5-4得首次拉伸系数=0.53

由于m总>

故一次拉伸即可成型。

2,确定排样裁板方案

这里毛坯为圆形而且尺寸也不算太小,考虑到操作的方便,宜采用单排

由文献1查表2.5.2得=1.2mma=1.5mm

A=L+=81+1.2=82.2mm

采用无侧压边装置

条料宽度:

B=[D+2(a+&

)+c]

由文献1查表2.5.3得&

=0.5c=0.1

B=[81+2(1.5+0.5)+0.1]=85.1mm

材料利用率:

n=

3,落料力计算

F=1.3Ltτ=1.3×

π×

81×

1×

294=97208N

τ=294Mpa有文献2表4.12查得

4,卸料力

F==0.05×

97208=4.9KN

5拉伸力

由文献[2]表4.5.2查得:

δ=360MPAK=0.95

由文献[3]查得F=K×

d×

t×

δ=0.95×

3.14×

49×

360≈53 KN

6,压边力

Fq=Aq=π(81×

81/4-16×

16/4)×

2.8=1385839.39≈13.9KN

q=2.8由文献1表4.5.3查得

7,冲孔冲裁力计算

F=KptLτ=1.3×

82.2×

294=31416N≈31KN

总压力计算

F=F+F+Fq+F+F=199.8KN

第五章选压力机

为使压力机能安全工作,取

F≥(1.6~1.8)F=1.7×

199.8KN=339.66KN

选开式压力机J23-40

压力机主要技术参数如下:

公称压力:

400KN滑块行程:

100mm

最大闭合高度:

330mm

封闭高度调节量:

50mm

工作台尺寸:

460mm×

700mm

确定压力中心

由于该制件的毛坯及各工序均为轴对称图形,因此压力机中心必定与之间的几何中心重合。

第六章模具结构设计

(一)模具工作部分尺寸和公差的确定

1.落料凸凹模刃口尺寸,按配合法计算凸凹模刃口尺寸

落料件精度为:

1T14级

凹模刃口尺寸:

A=(Amax-xΔ)=(81-0.25×

0.62)=φ80.69

落料凹模

凸模刃口尺寸的确定

08钢为软材料:

t=1mm时,Zmin=0.048mmZmax=0.072mm

凸模刃口尺寸按凹模相应部位的尺寸配置,保证双面间隙在0.048—0.072mm之间。

按照下式计算凸模直径及公差:

其中,为凸模制造公差,根据相关资料,选取=0.02,则

=(80.69-0.048)=80.64

凸模材料:

选用T10A钢,热处理进行淬硬,热处理硬度为58-62HRC

凸模长度的计算:

L=H1+H2+H3+H

式中L——凸模长度(mm)

H1——凸模固定板厚度(mm)

H2——卸料板厚度(mm)

H3——导料板厚度(mm)

H——附加长度(15-20mm)

L=40+35+1+20=96mm

2,凸模刚度与强度的校核:

(1)、承压能力的校核

凸模承压能力按下式校核:

式中:

—截面的压应力,单位Mpa

—最小面积,单位

—纵向所承受的压力,它包括冲裁力和推件力(或顶件力)单位N

—的许用抗压强度,单位MPa

模具材料的许用抗压强度大小取决于凸模材料及热处理,选用时,一般可参考下列数值,对于T8A;

T10A;

Cr12MoV;

GCr15等工具钢,淬火硬度为58~62HRC时,可取,确定T10A为凸模材料:

FZ`=F+F推=128.2KN

Amin=5150.4mm²

δ=FZ`/Amin=0.024×

10³

MPa﹤[δ压]

结论:

强度足够。

(2).凸模失稳定弯曲应力的校核

凸模不发生纵向弯曲的最大长度为:

E——凸模材料的弹性模量,对于模具钢,E=

—凸模最小截面(即刃口直径截面)的惯性矩,对于圆形凸模,单位

d—凸模工作刃口的直径,单位mm

n——安全系数,淬火钢n=2~3

把上述的对于无导向凸模,可得出圆形截面的凸模不发生失稳弯曲的极限长度为:

Lmax≦95

对于一般形状的凸模则有Lmax=22100

∵设计中凸模工作尺寸为96﹤

∴刚度得以校核,符合要求。

落料凸模

(二)凹模厚度尺寸计算

H==21.3mm

冲裁轮廓线全长L=254.34mm超过了50mm,故乘以修正系数k文献2表4.21可得:

凹模修正系数k=1.37

则H=21.3×

1.37=29.181≈29mm

凹模外形尺寸的计算:

因为凹模孔D轮廓为圆形,则凹模壁厚可按下式计算:

W=1.2H=1.2×

29=34.8≈35mm

则凹模外形尺寸D为制件最大尺寸与凹模双边壁厚之和,即D=D+2W=81+2×

29=139mm

根据冷冲模典型组合尺寸的有关标准,凹模外径D取160mm。

(三)选择模架及确定其他冲模零件

根据凹模周界尺寸D=160mm,考虑到本模具采用纵向送料,制件精度不高,故拟用滑动导向后侧导柱模架,有文献2表5-8查得:

模架规格为:

凹模周界L=160mmB=100mm

闭合高度H=140~170mm

上模座160×

120×

35

下模座160×

40

导柱25×

130导套25×

80×

33

(四)弹性元件的确定

选用橡胶作为卸料的弹性元件

1.确定橡胶的自由高度H自

有文献[2]表3-9可得

L==6+0.3+1=7.3mm

H=+h=7.3/0.25+6=35.2mm≈35mm

2.确定L和H

有文献[2]表3-9可得:

L=(0.1~0.15)H=0.1×

35≈4mm

H=H-L=35-4=31mm

3.确定橡胶横截面积A

由前可知:

F=4.9KNq=0.26~0.50Mpa

则A=F/q=4900/0.30=16333mm

4.核算橡胶的安装空间

可以安装橡胶的空间可按凹模外形表面积与凸凹模底部面积之差的80%估算,经计算S=19628mm,则可安装橡胶面积为17722mm,大于所需的橡胶面积,因此满足安装橡胶的需要。

5.确定压边圈弹性元件

拉伸时采用橡胶作为弹性元件。

模具总装配图