船舶系泊试验指导书.docx

《船舶系泊试验指导书.docx》由会员分享,可在线阅读,更多相关《船舶系泊试验指导书.docx(32页珍藏版)》请在冰豆网上搜索。

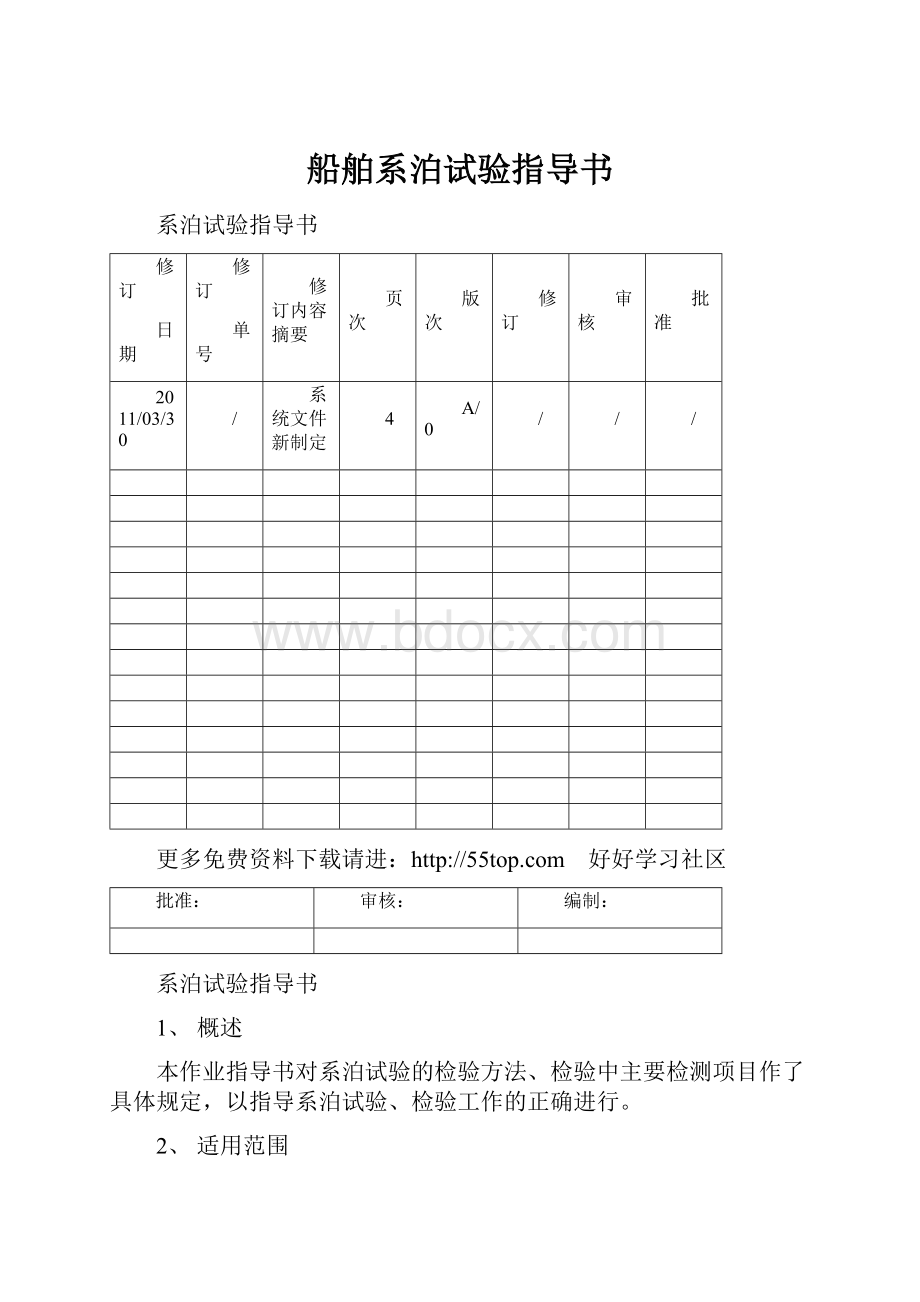

船舶系泊试验指导书

系泊试验指导书

修订

日期

修订

单号

修订内容摘要

页次

版次

修订

审核

批准

2011/03/30

/

系统文件新制定

4

A/0

/

/

/

更多免费资料下载请进:

好好学习社区

批准:

审核:

编制:

系泊试验指导书

1、概述

本作业指导书对系泊试验的检验方法、检验中主要检测项目作了具体规定,以指导系泊试验、检验工作的正确进行。

2、适用范围

适用于本公司船舶制造过程中系泊试验的检验工作。

3、职责

3.1检验科负责系泊试验的检验工作,并负责准备相应的记录报告,和最终向船东、船检报检。

3.3船研所负责检验过程中疑难问题的解释处理并编制“系泊试验大纲”。

4、实施

4.1柴油发电机组

4.1.1检验前具备的条件

柴油发电机组必须具有验船部门的检验钢印和合格证书。

4.1.2检验内容和方法

a.垫片检验:

在垫片与机座平面结合底脚螺栓未紧之前,用0.05mm塞尺塞入深度不超过10mm,接合面应大于70%。

对减振垫片的安装要求,须参阅说明书和标准;

b.对中检验:

一般柴油机——发电机都应安装在公用底座上,二者出厂时已经对中检查,此工序可不重复进行,需对中复查的要求,可按说明书规定标准,一般可参考下列要求:

钢性连接形式,连接法兰的外园偏移应小于0.05mm,曲折小于0.15mm/m;弹线连接形式,连接法兰的外园偏移应小于0.10mm,曲折小于0.30mm/m,连接法兰平面的间隙差应在0.12~0.27mm之间;

c.底脚螺栓检验:

外形完好,螺纹光洁,无损伤。

检验螺栓旋紧的扭矩,旋紧后螺帽平面用塞尺检验,应插不进。

臂距差检验采用百分表(专用量具)测量,其数值应与制造厂的出厂数值接近,误差在范围内,如果相差较大,则要分析原因并重新调整垫片。

4.1.3试验程序

a.检查柴油发电机燃油管路的密性和畅通试验;

b.检查滑油的油位是否适当;

c.检查起动(空气或蓄电池)系统的完整性。

4.1.4安全报警试验(与机仓监测报警系统同时进行)

试验内容:

柴油机一般设有滑油低压、冷却水低压、冷却水高温及滑油滤器压差等安静闻警及停车装置。

以上项目如超过规定参数后,会发出声光报警信号及停车。

当额定功率大于220KW的柴油发电机组,还应设有超速保护装置,当柴油机转速超过额定转速的15%(+0%-3%)时,超速装置应能动作,使柴油机自动停车。

具体试验内容,不同型号柴油机有不同要求,可按试验大纲要求试验。

4.1.5起动试验

a.用压缩空气起动的柴油机:

将一只副空气瓶充气至额定工作压力,在中途不补充气的情况下起动冷态柴油机次数不少于6次,并记录最低起动压力;

b.用电起动的柴油机:

在蓄电池组充足电源,中途不补充电的情况下起动冷态柴油机,起动次数不少于10次;

c.应急柴油机发电:

在0℃以下的环境状态下具有冷态起动能力。

对于自动起动的应急发电机组,每台机组应能具有连续3次启动的能源。

此外,还应有第二能源,在30分钟内能启动3次。

4.1.6柴油发电机组负荷试验

a.运转试验

柴油发电机组试验时,应依据“系泊试验大纲”进行,须检验全负荷状态下柴油机的各缸热工参数(排气温度及爆炸压力)和各油、水系统压力及温度是否在规定范围内,柴油机在100%负荷运转时,应平稳无异常发热,各项参数应按规定的时间进行记录在表上。

b.调速试验

调速器灵敏度试验的步骤:

在100%负荷运转时突然将负荷全部卸掉,检查转速波动范围,稳定时间和稳定后的转速;在空负荷状态下进行负荷试验,先突加50%负荷,稳定后再加余下的50%负荷,检查转速的波动范围,瞬时调整速率不大于10%,稳定调速率大于5%,稳定时间不大于5秒。

试验时用对讲机联系,同时记录柴油机转速变化与时间,集控主配电板频率变化与时间。

c.柴油发电机特性试验

根据船级社对发电机电压调整率的规定,稳定电压调整率超过柴油发电机额定电压的±2.5%,应急发电机的电压调整应不超过±3.5%,当柴油发电机负载突加或者突卸时,电压恢复到与最后稳定值相差3%以内所需要的稳定时间应该不超过1.5秒。

试验方法:

将柴油机转速调整到额定转速,在柴油发电机的负载和功率因数调整到额定值时,按下列程度100%→75%→50%→25%→50%→75%→100%变化时,记录柴油发电机各种负载下的功率、电流、电压、功率因数和频率值,为保证记录准确上述变化应反复做两次。

4.1.7柴油发电机并联运行试验

a.柴油发电机并联运行试验必须具备的三个条件就是电压相同、频率相同和相序相同。

在主配电板的并车屏上观察需要并车的两台发电机的同步指示。

打开并车屏上并联运行的合闸开关,观察同步表的旋转指针,当自动找到同步点时,同步指示灯亮。

并且高度相同,同步表指针垂直指向同步点时,两台发电机达到了同步,按下并车按钮,或者自动合闸并车。

当两台发电机运行成功时,同步指针和同步指示灯为静止状态;

b.检查并联运行的发电机负载运行,按技术文件规定的并联运行的台数分别组合进行试验,在调节到按其比例所承受的负载是每台发电机负载的50%后,并入发电机组,然后将负载调至其额定值的75%作为起并负载点,进行负载变化试验,75%→50%→25%→50%→75%→100%→75%,试验设备可以采用水阻、电阻箱和电抗器。

当负载在总额负载的20%~100%的范围内变压时,应能稳定地进行,在并联运行负载试验时,每一负载点并联运行时间为5~10分钟,分别记录每台柴油发电机负载工况下的负荷、电压、频率、功率、电流功率因数。

c.进行负载转移试验,如果船上安装有三台发电机时,应将待并的发电机与已经在额定状态下并联运行的发电机并联,利用手动进行负载转移,将原并联运行的其中一台发电机的负载逐渐地转移到后并上发电机,当负载减少到低于发电机额定负载的20%时,手动断开发电机空气断路器,然后对并联运行的发电机负载进行分配,使之并联运行可靠、稳定。

做手动负载转移试验时,对负载增减一般是利用主配电板上柴油发电机手动调整的选择开关进行调节,使发电机分别减速或增速,从而达到发电机所承担的负载减少或增加,实行负载的转移。

4.1.8主配电板保护装置试验

a.过载保护:

将保护装置整定在发电机额定电流的125~135%,延时继电器调整在15~30秒,当电流超过整定值时,保护装置开始动作;

b.失压保护:

可利用空气断路的低压脱扣线圈。

当发电机不发电时,断路器若合闸则瞬时动作,当电压降至额定电压的70%~35%时,应经系统选择性保护要求延时后,方能动作,一般整定在80%~70%之内,具体要求可按照发电机技术条件规定;

c.逆功率保护:

发电机是否出现逆功率由逆功率继电器检测。

整定值一般按照发电机额定功率的8~15%整定,延时时间调整为3~10秒,当逆功率超过整定值并持续时间较长,保护装置开始动作;

d.优先自动卸载:

这是利用空气断路器的长延时继电器的动作特性来完成的。

整定值为发电机额定功率的100~110%,延时时间一般整定在10秒,当发电机过载时,线圈开始动作,利用自动卸载或分级卸载来保护发电机的正常工作。

4.1.9配电板联锁试验

a.检查主配电板发电机主开关与岸电开关的联锁,当主配电板主开关合闸供电时,岸电开关伺服机构应没有电,开关不能合闸,断开发电机主开关,岸电开关伺服机构进入工作状态。

在整个过程中,伺服机构应动作灵活、安全、可靠,控制电路运行正常;

b.检查主电配板主开关与应急配电板主开关的联锁,当主配电板主开关合闸送电时,应急配电板主开关伺服机构没有电,不能合闸。

当主配电板开关断开或由于汇流排失电时应急发电机自动启动,并且在45秒内自动合闸对外供电,当主配电恢复供电时,应急配电板主开关应自动断开。

4.2空气压缩机及系统试验

4.2.1试验前应具备的条件:

a.空气压缩机试验前系统强度、密性试验结束;

b.空气瓶及其系统上的安全阀应有船检证书和产品合格证书;

c.空压机安全保护装置调试结束;

d.空气系统使用的压力表应经认可的计量部门检定合格,并在有效使用期内;

e.压缩空气系统(包括空气瓶)气密检验合格。

4.2.2试验内容

a.安全阀及减压阀按系泊试验大纲的要求进行压力调整;

b.用空气压缩机向气瓶充气,测定充满所需时间;

c.空气压缩机自动的充气装置的效用试验;

d.空气压缩机各报警点动作试验。

4.2.3试验要求

a.安全阀应调整在不超过1.1倍工作压力,且不超过设计压力时起跳,空气瓶安全阀跳开后的关闭压力一般不低于工作压力的85%,减压阀按试验大纲规定的压力进行调整;

b.气瓶充气试验:

用主空气压缩机向主空气瓶充气,气瓶压力从大气压力开始,充至最高工作压力的时间应不超过1小时。

充气时,电机最大的工作电流应在额定范围内,电机及控制箱冷、热态绝缘电阻应大于1MΩ;

c.空气压缩机自动充气装置试验:

按系泊试验大纲规定,当主气瓶压力降至设计规定的最低压力时,空气压缩机开始工作,充至设计规定的最高压力时,空气压缩机应自动停车;

d.空气压缩机报警装置试验:

按说明书或系泊试验大纲规定的报警点及报警值进行试验,空气压缩机一般设有高压报警、滑油低压报警和过载报警等,此项试验应与集控室监控检测点同时进行。

4.2.4试验方法

a.空气压缩机系统的安全阀,一般包括空气瓶安全阀、管路安全阀以及空压机安全阀三件,开启压力均不应超过1.1倍的工作压力(或按船级社规范要求),且不超过设计压力。

在调试时,为了使空气瓶上安全阀在调试后尽可能地不被经常跳开,在调试时,要把空压机安全阀的开启压力调整到略低于空气瓶上安全阀的开启压力(或根据船东、船检要求调整调试),所有安全阀调整认可后均应进行铅封,安全阀调试2~3次,应做好安全阀起跳与关闭压力记录;

b.空气压缩机充气试验:

用所有空气压缩机同时向主空气瓶充气,由气瓶内压力为大气压力时开始(按动秒表),当充气至主气瓶最高工作压力是停止充气(停止秒表),记录充气时间不超过1小时。

在充气时,检查空气压缩机动转情况,无敲击声和发热现象,记录空压机各级空气压力、滑油及冷却水温度、电机起动电流、工作电流、工作电压及最大工作电流。

试验结束后,测量电机及控制箱的绝缘电阻值;

c.空气压缩机的自动充气试验:

当主空气瓶已充至最高压力时,缓慢地向外泄放,使气瓶内压下降,当下降到工艺文件规定的下限值时,空气压缩机应能自动起动向主空气瓶内充气。

当气瓶内压力充至工艺文件规定的上限值时,空气压缩机应能自动停止,试验2~3次,如试验结果符合要求,则可以认为空气压缩机自动充气装置良好;

d.空气压缩机报警装置试验:

一般设有高压、淡水高温、滑油低压报警装置,这些报警装置一般采用模拟试验,与集控室检测报警同时进行;

e.压缩空气系统气密试验在额定的工作压力下进行,时间不少于2小时,压力表无明显下降。

4.3燃油锅炉试验

4.3.1试验前应具备的条件

a.锅炉及重要的部件应有验船部门的钢印和证书;

b.锅炉上蒸汽压力表应由认可的计量部门校核合格;

c.锅炉已安装完整,锅炉水面计水位刻度已标定;

d.锅炉附属水泵、油泵及风机等预先进行单独试验,并运行正常。

4.3.2试验内容

a.在锅炉附件安装完整后,必须先进行密性试验,不允许有泄漏现象(试验压力按船检规范要求,一般为1.25工作压力);

b.安全阀试验:

安装在锅炉主体上的安全阀,当蒸汽压力达到规定的起跳压力时,能自动打开安全阀向大气排气,保持锅炉内压力不再上升;

c.自动控制系统试验:

在自动工作状态下,进行燃烧自动控制、水位自动控制和燃油加热温度自动控制试验,并作锅炉油水泵的切换试验。

4.3.3试验方法及要求

a.锅炉安全阀调试:

当锅炉蒸汽压力上升到试验大纲要求的压力时,锅炉安全阀应起跳,此时锅炉应停止燃烧,锅炉压力开始下降,当降到一定压力时,锅炉安全阀关闭,关闭压力不作严格规定,一般为0.9工作压力,关闭后不允许泄漏;

对于双联安全阀调试应先调试一只,另一只用压板压牢,其调试方法同上,当调试另一只时,将已调试好的一只用压板压牢。

两只分别调试好后,再进行两只安全阀启跳试验,试验2~3次,应启跳正常,关闭时不泄漏。

符合要求后由验船师作铅封,试验时要做好启跳和关闭时压力记录;

b.燃烧自动装置试验:

当燃烧处于自动控制状态,锅炉蒸汽压力达到规定工作压力时,应能自动切断燃油的供油,停止燃烧;当锅炉蒸汽压力降到某一规定值时,锅炉应自动燃烧,重复试验2~3次,以检验压力自动控制器动作的正确性和可靠性。

除了检查自动关火、熄火之外,还要作蒸汽压力过高和压力过低的报警装置试验,当锅炉蒸汽压力升至过高值或降至过低值时,报警装置应动作,试验2~3次,以检查动作正确性;当燃油压力过低时,锅炉应能停止燃烧,以检验过低压时停炉及报警动作的正确性;当主机发生故障或断电时,进入炉膛的空气失压,锅炉应停止燃烧,检查失压时停炉和报警动作的正确性。

有关报警点试验时,应与集控室检测点同时进行。

c.水位自动试验:

打开锅炉下排污阀,当锅炉水位降至设计规定的低水位时,锅炉给水泵应能自动向锅炉供水;当水位升至规定设计规定的高水位时,给水泵应能自动停止向锅炉供水;当锅炉水位降至设计规定的低水位时,作燃油供油的自动切断试验,以检验自动切断动作及报警装置工作的可靠性,试验2~3次;当锅炉水位在正常范围内变动时,检查给水泵自动控制系统工作的可靠性,集控室若设有锅炉水位显示时,应同时进行核对。

d.燃油加热器自动控制试验:

锅炉使用重油时,应对重油进行加热,达到规定的温度,使其粘度降低,便于正常燃烧。

燃油加热自动控制效用试验是检验燃油加热的油是否处在设计规定调节范围内,当燃油温度低于设计规定的下限值时,燃油加热器的自动控制装置应自动切断燃油,当加热温度高于上限值时,报警装置应发出报警信号。

e.锅炉泵设备试验:

试验前首先测量电机及控制箱的绝缘电阻,应大于1MΩ,同时测量工作电流、电压,且有记录,配合锅炉燃烧试验时,检查泵的切换可靠性。

4.4燃油滑油分油机试验

为了降低燃料成本,提高燃油质量和回用污油,船舶设置了燃油离心分油机、柴油离心分油机和滑油离心分油机,以提高油的利用率。

检验的目的是为了验证离心分油机的分油能力与分油质量。

4.4.1试验前应具备的条件

a.离心分油机及主要部件应有验船部门的检验钢印、证书及产品合格证书;

b.离心分油机安装完整,所有管系已进行了密性试验;

c.被分离的油舱应准备一定量的燃油或污油;

d.油舱加热管已由锅炉供气,能对油舱正常加热。

4.4.2试验内容

a.对燃油离心分油机、柴油离心分油机和滑油离心分油机分别进行分离效用试验;

b.对离心分油机的自动控制系统进行效用试验。

4.4.3试验要求

a.由燃油离心分油机,柴油离心分油机和滑油离心分油机分别对燃油或污油进行离心分油,并进行取样化验,以验证分离效果。

其所含的水份、杂质应符合标准。

同时检查手动排渣的工作情况是否正常。

b.离心分油机的电机工作电流应小于额定工作电流,电机及控制冷、热态绝缘电阻应大于1MΩ。

c.自动调温阀应按系泊试验大纲要求的调温范围或者按产品说明书要求的调温范围进行调整,如没有具体要求,可参考下述的数据进行调试,燃油加热自动调温阀工作温度一般为90~98℃,柴油加热自动调温控制工作温度一般为60~75℃,滑油加热器自动调温阀工作温度一般为80~90℃。

试验时,检验加热后的柴油或污油出口温度可达到上面的规定值。

4.4.4试验方法

a.离心分油机效用试验:

燃油离心分油机从燃油沉淀柜向燃油日用柜作分油效用试验2小时,滑油离心分油机分别对主机滑油循环舱或主滑油沉淀柜,发电机滑油循环柜或辅机滑油沉淀柜作分油效用试验2小时,以验证其分油效果,并进行手动排渣工作情况检查,离心分油机试验时应无振动及发热现象;

b.自动调温阀检验:

在离心分油机效用试验的同时,检验自动调温阀所调节的温度是否在规定的调温范围内,并检验自动温度调节阀的性能,检查各分油机出口低压报警;

c.离心分油机效用试验时应做好各项试验记录,确认温度调节阀的性能以及电机工作电流、起动电流和绝缘电阻值;

d.分油机各报警点试验与集控室检测点报警同时进行;

e.检查应急停车的可靠性。

4.5制淡装置试验

船舶一般利用主机冷却余热,通过高真空制淡装置制造淡水,试验目的是检验制淡装置的制淡水质和制淡水量。

4.5.1试验前应具备的条件

a.制淡装置必须具有检验证书、产品合格证书;

b.制淡装置已安装完整,各海/淡水管系均经过密性试验;

c.系统真空压力表、温度表、流量表经认可的计量检测部门检验合格并在有效的使用期内;

d.系统各水泵已进行试验运转,且工作正常。

4.5.2试验内容

a.制淡装置抽真空试验:

制淡装置内部抽真空度要求抽至96kga(720mmHg)保持4小时,装置内的压力不应有明显回升,一般在规定试验时间内应保持真空不变;

b.自动控制系统及报警装置效用试验:

当造水机凝水的盐度超过规定的盐度时,盐度报警装置应能发出报警;

检验回流电磁阀的动作,当造水机凝水的盐度超过规定值(一般为10pm)时,高盐度报警装置应报警,并通过电磁阀使不合格的凝水重新回流到制淡装置;

c.制淡装置制淡效用试验(包括附属泵等设备试验):

制淡装置效用试验应在航行试验海水区进行,系泊试验仅对制淡装置的真空度进行检查。

因码头水域水质较差,故不宜将江河水进入芯发器,防止污染。

4.5.4试验方法

a.制淡装置内部抽真空试验:

制淡装置是采用低温高真空方法,将海水造成淡水,真空度直接影响到制淡水质,所以制淡装置的抽真空试验是关键项目,抽真空试验是在制淡装置水压密性试验后进行的,它利用设备上的射水喷射器,将制淡装置保持真空,观察4小时,要求真空度不明显下降,若真空度不高,则可以认为符合要求;

b.自动控制系统试验:

以设备上的盐度计为准,用模拟法进行高盐度报警试验。

试验时,将造水机出口水的盐度调整到超过10ppm,此时应发出盐度超标报警,同时通过电磁阀将不合格的淡水重新回流到制淡装置,当盐度符合规定值时,应停止报警,以检验盐度报警装置及回流电磁阀动作的正确性;

c.制淡装置试验:

制淡装置是利用主机冷却水的余热制造淡水的,因此制淡装置只能在主机全负荷运行时进行,由于主机系泊试验时负荷小,且试验时间短,再则船厂的泊位处没有海水水源,在这种情况下,系泊试验时只能对制淡装置作真空检查。

所以对制淡装置的全面考核包括造水量的测定和水质的鉴定等均应在航行试验过程中进行,并记录各项参数。

4.6焚烧炉试验

船用焚烧炉主要燃烧船上产生的生活垃圾、废油(泥)及油水混合物。

从结构上分,一般有两种形式:

一种是辅炉焚烧炉,主要焚烧固体垃圾,也可调换专用油头燃烧废油;另一种是专用焚烧炉,主要烧废油,也可烧固体垃圾,船上配有专用废箱及搅拌装置,以保证油水充分拌和,确保焚烧炉的正常燃烧,试验的目的是验证焚烧炉能否按要求正常工作。

4.6.1试验前应具备的条件

a.焚烧炉应有验船部门认可证书和产品合格证书;

b.焚烧炉安装完整,各电气报警装置已能正常工作;

c.附属设备已进行试验并运转正常。

4.6.2试验内容

a.安全报警装置试验及安全联锁试验;

b.焚烧炉使用试验。

4.6.3试验要求

a.焚烧炉一般设有下列安全报警装置:

烟气温度过高、燃烧室温度过高、燃烧室负压不足、燃油压力过低、点火失败、污油(泥)压力过低(当焚烧污油时)、蒸汽/空气压力过低(当焚烧污油时)等;

上述报警装置在实船焚烧试验时,任何一个指标超过产品制造厂说明书规定的技术要求时,即发出声光报警,与此同时,焚烧炉应自动停炉,报警装置试验同集控室报警检测点同时进行试验。

b.焚烧炉效用试验:

在焚烧炉进行实效试验时,观察焚烧炉及其附属设备能否正常工作。

4.6.4试验方法

a.安全报警装置在实船焚烧过程中进行试验,其中烟气温度、燃烧室温度过高的报警试验,应在试验时预先设定一个温度值,当焚烧时烟气温度、燃烧室温度达到了预先设定的温度值时应能发出报警,并停炉。

其余报警装置试验时,用人工方法,使实船焚烧时任一上指标超过产品制造厂说明书规定的技术要求时,发出声光报警,并自动停炉,试验时应做了安全报警装置动作时的各参数的原始记录;

b.焚烧炉效用试验。

用固体垃圾及废油对焚烧炉进行效用试验,观察焚烧焖及其附属设备的工作情况。

试验前后,应测量电机及控制设备的冷热态绝缘电阻(应大于是1MΩ),并做好测量记录。

4.7舱底油水分离器试验

船舶机舱的舱底水必须经过分离装置处理,在舱底水含油量不超15ppm时方可排出舷外,检验的目的是验证处理后排放至舷外的舱底水是否符合国际防污染公约规定的要求。

4.7.1试验前应具备的条件

a.油水分离应有验船部门认可证书和产品合格证书;

b.油水分离器已经安装完整,各电气报警装置已能正常工作;

c.系统的管系已经密性试验合格;

d.在试验室预先配制两瓶标准水样,一瓶含油量小于15ppm,另一瓶含油量超过15ppm;

e.被试验的舱内有一定含油舱底水,供油水分离装置试验用。

4.7.2试验内容

a.排放用三通阀的自动转换试验;

b.舱底水油水分离装置的效用试验。

4.7.3试验要求

a.排放用三通阀的自动转换试验:

将监测装置的探头放入大于15ppm的水样时应发出声光报警,此时,三通阀应能自动切断,停止向舷外排放;探头放入小于15ppm的水样时应停止报警,此时,三通阀应能转换,使水向舷外排放;

b.舱底水油水分离装置效用试验:

将船上舱底水进行分离,观察其自动排油的可靠性,并对排放水进行取样化验,含油时应小于15ppm范围内。

4.7.4试验方法

a.排放用三通阀的自动转换检验采用模拟方法,将监测装置的探头分别放入预先在试验室按不同含油量配制的两瓶标准水样里,核对排放监测装置含油量指示的正确性。

当放入含油量超过15ppm的水样时应发出声光报警,三通阀自动转换,切断向舷外排放,使不合格的舱底水回流至舱底水舱或污油水舱;放入含油量小于15ppm的水样时,应停止声光报警,此时三通阀作自动转换,使水向舷外排放;

b.舱底水油水分离装置效用试验:

试验时直接吸含油的舱底水,含油量超过15ppm的舱底水直接由舱底水分离装置分离,观察其自动排油的可靠性,并对排放到舷外的舱底水取样化验,要求排放水含量小于15ppm,舱底水分离试验的时间应根据分离器的型式确定,但一般不少于1小时,自动控制效用试验进行2~3次,同时检查报警装置的工作效能和电机运转情况,测量电机的起动电流及工作电流,要求电机工作电流在规定范围内,运转时无振动和异常发热现象;

c.试验记录:

舱底水油水分离试验,应做好电机的工作电流、起动电流和电机及控制箱等的冷热绝缘电阻值、油水分离后的含油浓度等记录,对于效用试验时排放水取样化验,应由化验室提供验收报告单。

4.8生活污水处理装置试验

生活污水处理装置大多采用生物化学方法。

这类污水处理装置由曝气室、沉淀室和氯接触室三个水密的箱体组