e6de7145b2717fd5360cba1aa8114431b80d8e54.docx

《e6de7145b2717fd5360cba1aa8114431b80d8e54.docx》由会员分享,可在线阅读,更多相关《e6de7145b2717fd5360cba1aa8114431b80d8e54.docx(121页珍藏版)》请在冰豆网上搜索。

丰田陆地巡洋舰第章发动机及电子控制系统

第二章发动机及电子控制系统

第一节发动机维修工具、材料及维修规范

一、维修工具及维修材料

1.维修工具

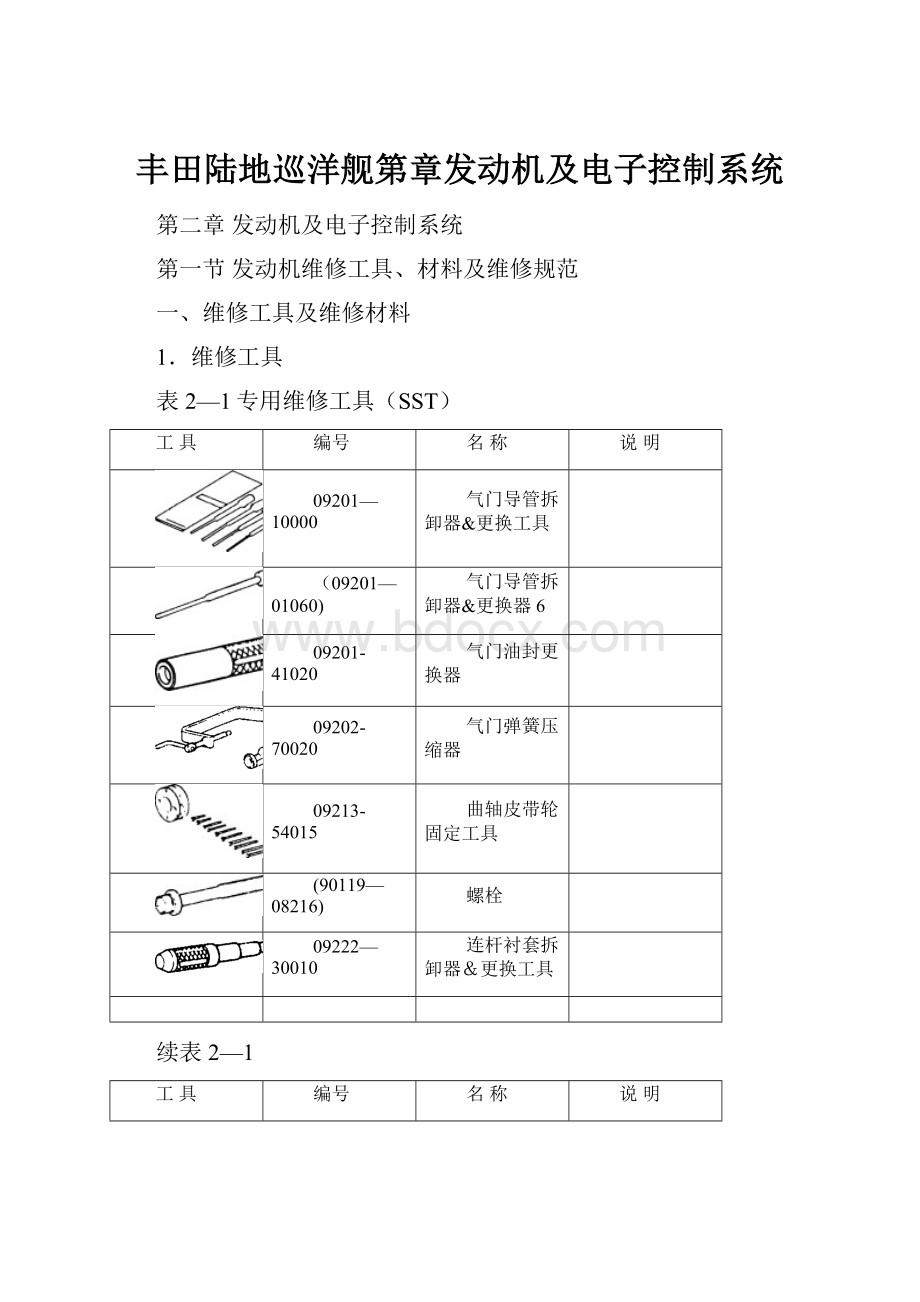

表2—1专用维修工具(SST)

工具

编号

名称

说明

09201—10000

气门导管拆卸器&更换工具

(09201—01060)

气门导管拆卸器&更换器6

09201-41020

气门油封更换器

09202-70020

气门弹簧压缩器

09213-54015

曲轴皮带轮固定工具

(90119—08216)

螺栓

09222—30010

连杆衬套拆卸器&更换工具

续表2—1

工具

编号

名称

说明

09223—15030

油封&轴承更换工具

曲轴后油封

09228—07501

机油滤清器扳手

09248-55040

气门间隙调整工具

(09248—05410)

气门挺杆钳

(09248—05420)

气门挺杆止动器

09330-00021

配对法兰固定工具

曲轴皮带轮

09816—30010

油压开关套筒

油压开关

09843—18020

诊断检查线

09950-50010

拆卸器C组件

(09951-05010)

吊钩150

曲轴皮带轮

曲轴正时皮带轮

(09952—05010)

滑臂

曲轴皮带轮

曲轴正时皮带轮

续表2-1

工具

编号

名称

说明

(09953—05020)

中央螺栓150

曲轴皮带轮

曲轴正时皮带轮

(09954-05010)

1号爪形器

曲轴正时皮带轮

(09954—05030)

3号爪形器

曲轴皮带轮

09950—70010

手柄工具

(09951—07150)

手柄150

曲轴后油封

气门导管

09960-10010

可变式销子扳手

(09962—01000)

可变式销子扳手臂

凸轮轴正时皮带轮

凸轮轴副齿轮

(09963—01000)

销10

凸轮轴正时皮带轮

(09963—00600)

销6

凸轮轴副齿轮

09040-00010

六角扳手组件

09090-04010

发动机起吊装置

悬挂发动机

续表2—1

工具

编号

名称

说明

09200—00010

发动机调整工具

09258-00030

软管插塞组件

用于堵住真空软管,燃油软管等

09904—00010

扩张器组件

2.维修设备

表2-2维修设备

设备

说明

设备

说明

卡钳式测量表

活塞环压紧器

OO/HC检测仪

活塞环扩张器

压力表

塑料间隙规

连杆调整器

精密直尺

量缸表

软刷

千分表

弹簧测量器

气门弹簧

染色渗透

钢角尺

气门弹簧

正时灯

点火正时

温度计

加热器

力矩扳手

磁力针

气门座刀具

千分尺

游标卡尺

3.维修材料

表2—3维修材料(SSM)

编号

名称

说明

08826—-00080

黑色密封填料或等价物(FIPG)

凸轮轴轴承盖

气缸盖罩

后油封挡圈

08826——00100

密封填料1282B

THREEBOND1282B或等价物(FIPG)

冷却水旁通管

08833—-00070

粘合剂1324

THREEBOND1324或等价物

飞轮螺栓

驱动端缸盖螺栓

火花塞管

08833——00080

粘合剂1344

THREEBOND1344LOCTITE242或等价物

油压传送表

二、维修规范

1.维修数据

表2—4维修数据

压缩压力

在250rpmSTD

最小值

气缸间压力差

1200kPa或更多

1000kPa

100kPa或更少

气门间隙

冷态进气

排气

修理元件的调整垫片标号2.500

标号2.550

标号2.600

标号2。

650

标号2.700

标号2。

750

标号2.800

标号2。

850

标号2。

900

标号2。

950

标号3。

000

标号3。

050

标号3.100

标号3.150

标号3.200

标号3.250

标记3。

300

0.13~0。

23mm

0。

27~0。

37mm

2.500mm

2.550mm

2。

600mm

2。

650mm

2.700mm

2。

750mm

2。

800mm

2.850mm

2。

900mm

2。

950mm

3.000mm

3.050mm

3。

100mm

3.150mm

3。

200mm

3。

250mm

3.300mm

点火正时

带诊断连接器的端子TE1E1已连接

8~12°BTDC@怠速

怠速值

700+50rpm

进气

歧管

真空度

怠速时

60kPa或更多

正时皮带

张紧器

壳侧突起

10。

0~10。

8mm

气缸盖

翘曲最大值

气门座

重修表面角度

接触角度

接触宽度

气门导管孔直径STD

O/S0.05

0。

10mm

30°、45°、60°

45°

1.0~1.4mm

10.985~11.027mm

11.050~11。

077mm

气门导管

内径

修理元件外径STD

O/S0.05

6。

010~6。

030mm

11.033~11.044mm

11。

083~11.094mm

续表2—4

气门

气门全长STD进气

排气

最小值进气

排气

气门工作面角度

气门杆直径进气

排气

气门杆间隙STD进气

排气

最大值进气

排气

边缘厚度STD

最小值

95.15mm

94.90mm

94。

60mm

94。

40mm

44。

5°

5.970~5。

985mm

5。

965~5。

980mm

0。

025~0.060mm

0.030~0.065mm

0。

08mm

0.10mm

1.0mm

0.5mm

气门弹簧

偏差最大值

自由长度

安装张力在33.3mm时

2.0mm

44。

78mm

186~206N

气门挺杆

挺杆直径

挺杆孔径

间隙STD

最大值

30。

966~30。

976mm

31。

000~31.018mm

0。

024~0。

052mm

0.08mm

凸轮轴

轴向间隙STD

最大值

轴颈间隙SFD

最大值

轴颈直径

圆跳动最大值

凸轮凸台高度STD进气

排气

最小值进气

排气

凸轮轴齿轮齿隙STD

最大值

凸轮轴齿轮卡簧末端自由间隙

0。

033~0。

080mm

0.12mm

0。

035~0。

072mm

0.10mm

26。

949~96.965mm

0。

06mm

42.31~42.41mm

41。

96~42。

06mm

42.16mm

41.81mm

0.020~0。

200mm

0。

30mm

18。

2~18.8mm

进气室

翘曲最大值

0.10mm

进气连接器

翘曲最大值

0.10mm

进气歧管

翘曲最大值

0。

10mm

排气歧管

翘曲最大值

1.00mm

气缸体

气缸盖表面翘曲最大值

气缸孔直径STD标号1

标号2

标号3

最大值STD

O/S0.50

0.05mm

93.500~93.510mm

93。

510~93。

520mm

93.520~93。

530mm

93.730mm

94。

230mm

续表2-4

活塞和活

塞环

活塞直径STD标号l

标号2

标号3

O/S0.50

活塞间隙STD

最大值

活塞环槽间隙1号

2号

活塞环端隙STD1号

2号

机油

最大值1号

2号

机油

93。

356~93。

366mm

93.367~93.376mm

93.377~93.386mm

93。

856~93.886mm

0。

134~0。

154mm

0.174mm

0.040~0.080mm

0。

030~0。

070mm

0。

300~0。

500mm

0.400~0.600mm

0.150~0。

550mm

1.100mm

1。

200mm

1.150

连杆

轴向间隙STD

最大值

连杆轴承中心壁厚

参考标号1

标号2

标号3

连杆间隙STD

O/S0。

25

最大值

连杆弯度最大值每100mm

连杆扭度最大值每100mm

套筒内径

活塞销直径

套简间隙STD

最大值

连杆螺栓外径STD

最小值

0.150~0.330mm

0。

380mm

1.484~1.488mm

1。

488~1。

492mm

1.492~1。

496mm

0.024~0.053mm

0.023~0.069mm

0。

08mm

0。

05mm

0.15mm

22.005~22.017mm

21.997~22。

009mm

0.005~0。

011mm

0。

05mm

7.860~8.000mm

7。

600mm

曲轴

轴向间隙STD

最大值

止推垫圈厚度

主轴颈间隙1号轴颈STD

U/S0。

25

其他STD

U/S0.25

最大值

主轴颈直径STD

U/S0.25

主轴承中心壁厚

0.020~0.220mm

0.300mm

2。

440~2.490mm

0。

020~0。

038mm

0。

019~0。

059mm

0。

024~0.042mm

0.023~0.063mm

0.08mm

63。

985~64。

000mm

63。

745~63.755mm

续表2—4

曲轴

参考1号标号1

标号2

标号3

标号4

标号5

其他标号1

标号2

标号3

标号4

标号5

曲轴销直径STD

U/S0.25

径向跳动最大值

主轴颈失圆度及锥度最大值

曲柄销失圆度及锥度最大值

1.991~1.994mm

1。

994~1。

997mm

1.997~2.000mm

2.000~2。

003mm

2.003~2.006mm

1.989~1.992mm

1.992~1。

995mm

1,995~1.998mm

1.998~2.001mm

2。

001~2.004mm

54.987~55。

000mm

54.745~54。

755mm

0。

06mm

0.02mm

0。

02mm

2.力矩规范

表2—5力矩规范

扭紧元件

N·m

扭紧元件

N·m

1号惰轮×油泵

35

进气连接器×进气歧管

18

2号惰轮×2号惰轮支架

40

进气室×进气连接器

18

1号正时皮带盖×油泵

9

进气室撑条×左侧气缸盖

40

曲轴皮带轮×曲轴

250

进气室撑条×进气室

18

凸轮轴正时皮带轮×凸轮轴

110

2号发动机吊钩×右侧气缸盖

40

正时皮带张紧器×油泵

27

车架横梁×发动机安装支架

58

2号正时皮带盖×3号正时皮带盖

9

发动机后安装支架×发动机后安装支架

18

油尺导杆×交流发电机支架

8

发动机前安装绝缘体×车架

38

流体离合器×风扇支架

5.4

连杆盖×连杆第1

第2

25

旋转90°

凸轮轴轴承盖×气缸盖

16

后挡板×气缸

8

主轴瓦盖×气缸体第1

第2

61

旋转90°

气缸盖×气缸体12尖顶式螺帽第1

第2

第3

凹头式螺帽

34

旋转90°

旋转90°

18

后油封挡圈×气缸体

8

发动机冷却液排放旋塞×气缸体

39

发动机安装支架×气缸体

44

气缸盖罩×气缸盖

6

机油滤清器×气缸体

25

排气歧管×气缸盖

40

油压开关×气缸体

15

排气歧管热绝缘体×排气歧管

8

交流发电机调节杆×气缸体

42

排气交叉管×排气歧管

45

2号惰轮支架×气缸体

38

交流发电机支架×左侧气缸盖

18。

5

旁通水管×气缸体

8。

5

PS泵支架×右侧气缸盖

18.5

后端挡板×气缸体

7.5

进气歧管,进气歧管撑条×气缸盖

18

驱动盘×曲轴

83

3号正时皮带盖×气缸盖

9

飞轮×曲轴

85

凸轮轴位置传感器×右侧气缸盖

8

第二节发动机的检修

一、怠速CO的检测与调整

1.怠速CO的检测(带三元催化剂转换器)

注:

该项检测仅用于检验怠速CO/HC浓度是否符合标准.

(1)初始条件。

①发动机运行温度正常。

②安装空气滤清器。

③接好进气系统所有的管路及软管。

④所有附件开关均置于OFF。

⑤所有真空管正确连接。

⑥EFI系统连接器均可靠连接。

⑦点火正时正确.

⑧变速器处于空挡位置。

⑨用手校准转速表和CO/HC检测仪。

(2)起动发动机。

(3)使发动机快速升至2500rpm,并运行约180秒。

(4)怠速过程中,把CO/HC检测仪探针插入尾气管中至少40cm处。

(5)即刻检测CO/HC在怠速和/或2500rpm时的浓度。

当进行这两种模式(2500rpm和怠速)检测时,可根据当地可行惯例,按规定顺序进行测量。

2.故障排除

如果CO/HC浓度没有达到标准,依下列步骤进行故障排除,见表2—6,查找可能存在的故障,如果必要,检查并维修相应故障。

图2—1CO/HC检测仪的使用

表2—6CO/HC浓度故障表

00

HC

故障现象

原因

正常

高

怠速不良

1.点火错误

·正时错误

·火花塞积碳、短路或间隙不正确

·高压线断开或交叉

2.气门间隙不正确

3.进、排气门泄漏

4.气缸泄漏

续表2—6

CO

HC

故障现象

原因

低

高

怠速不良

(HC读数不稳定)

1.真空泄漏

·PCV软管

·进气歧管

·进气室

·进气连接器

·节气门体

·ISC阀

·制动助力器管路

2.混合气稀薄造成缺火

高

高

怠速不良

(排气管冒黑烟)

1.空气滤清器受阻

2.PCV阀堵塞

3.EFI系统不良

·压力调节器不良

·回油管阻塞

·水温传感器不良

·ECU不良

·喷油器故障

·节气门位置传感器不良

·空气流量计不良

3.怠速CO的检测和调节(不带三元催化剂转换器)

注:

该项检测仅用于检验CO/HC浓度是否符合标准。

(1)初始条件。

①发动机运行温度正常。

②安装空气滤清器。

③接好进气系统所有的管路及软管。

④所有附件开关均置于OFF。

⑤所有真空管正确连接。

⑥EFI系统连接器均可靠连接。

⑦点火正时正确.

⑧变速器处于空挡位置。

⑨用手校准转速表和CO/HC检测仪.

(2)检查并调节怠速时CO的浓度。

在调节怠速混合气浓度时,应使用CO检测仪,多数汽车上,如果车况良好,没有必要通过调整怠速混合气调整螺钉来调节怠速浓度.如果无CO检测仪,不要试图调节怠速浓度.

①将发动机迅速升至2500rpm并运行大约120秒。

②怠速时把检测仪探针插入尾气管中至少40cm处。

图2—2检查发动机转速

③测量前至少需等待1分钟,以使浓度达到稳定,在3分钟内完成该项检测。

怠速CO浓度(冷却风扇OFF)为1。

5±0。

5%.如CO浓度不符合规定,用专用工具在可变电阻器上通过转动怠速混合气调整螺钉来调节。

怠速混合气调整螺钉可在260。

范围内拧紧(怠速调整螺钉在发动机室内右后侧).

如果CO浓度符合规定,调整结束。

如果CO浓度不能通过调节怠速混合气来调整,见CO/HC浓度故障表,寻找可能的故障原因。

图2-3调节CO浓度

图2—4调整螺钉角度范围

二、怠速检测

1.怠速检测前提条件

(1)发动机运行温度正常。

(2)安装空气滤清器.

(3)接好进气系统所有的管路及软管。

(4)所有附件开关均置于OFF。

(5)所有真空管正确连接。

(6)电子燃油喷射系统连接器均可靠连接。

(7)点火正时正确。

(8)变速器处于空挡位置。

(9)A/C开关置于OFF。

2.连接转速表

(见点火正时的检测)。

3.检测怠速

检测怠速。

(1)将发动机迅速升至1000rpm,并运转约5秒。

(2)检查怠速值。

怠速值为700±50rpm。

如怠速值不符合规定,检查ISC阀和进气系统。

4.拆下转速表

拆下转速表。

三、压力的检查

如果动力不足,机油消耗过大或燃油经济性较差,测量压缩压力。

1.暖机后停机

将发动机暖机至正常运转温度。

2.拆下点火线圈和高压线

拆下点火线圈和高压线圈。

图2-5检查气缸压力

3.拆下火花塞

拆下火花塞。

使用一把16mm火花塞扳手,卸下6个火花塞。

4.检查气缸压力值

(1)把压力表插到火花塞孔中。

(2)节气门全开。

(3)发动机起动时,测量压缩压力值。

应使用一个充满电的电瓶以使发动机转速不低于2500rpm。

(4)针对每一个气缸,重复步骤

(1)~(3)。

该项检测必须在尽可能短的时间内完成。

压缩压力为1200KPa或更高,最小压力为1000kpa,气缸间压力差为100kPa或更小。

(5)如果1个或多个气缸压力较低,可通过火花塞孔向气缸内注入少许机油,对于

低压气缸,重复步骤

(1)~(3)。

①如果采用填加机油缓解气缸压力,很可能会使活塞环与缸孔磨损或损坏。

②如果压力始终很低,可能是气门卡滞或落座不正确,也可能是垫片处泄漏。

5.重新安装火花塞

以20N·m的力矩安装火花塞。

6.安装点火线圈和高压线

安装点火线圈和高压线.

四、气门间隙的检测与调整

当发动机冷机时,检查并调整气门间隙.

1.卸下气缸盖罩

(见气缸盖的拆卸)。

2.把1号气缸置于上止点/压缩位置

(1)转动曲轴皮带轮,将其凹槽与1号正时皮带盖上的正时标记“0”对准。

(2)检查凸轮轴主动轮和从动轮上的正时标记(1点)是否如图2—7所示在气缸

图2—6曲轴皮带轮凹槽与正时标记“0”对准

图2—7检查正时标记

盖表面上的一条直线上.

如果不是,旋转曲轴360°,并如上所述对准标记。

3.检查气门间隙

(1)只检查图2—8中指出的气门。

①使用厚薄规,测量气门挺杆和凸轮轴之间的间隙.

②记录规定值之外的气门间隙值,此值用于确定所需调整垫片的尺寸。

进气门间隙(冷态)为0.13~0。

23mm,排气门间隙(冷态)为0。

27~0.37mm。

(2)把曲轴旋转240°,并检查图2—9中标注的气门,测量气门间隙。

图2—8测量1、2、3、6气门间隙

图2—9测量2、3、4、5气门间隙

图2—10测量1、4、5、6气门间隙

(3)再将曲轴旋转240°并检查图2-10中标注的气门,测量气门间隙。

4.调整气门间隙

(1)拆下调整垫片。

①旋转曲轴,使凸轮凸台朝上。

②用螺丝刀转动气门挺杆以使凹槽垂直于凸轮轴.

③使用SST(A),压下气门挺杆,并把SST(B)放在凸轮轴和气门挺杆之间。

移掉SST(A)。

④把SST(B)以很小的角度放在标有“9"或“7”的侧面上,位置如图2-11(b)所示。

⑤如将SST(B)插入很深,它会被垫片夹住,为了防止卡滞,应将其以很小的角度从进气侧轻轻插入。

⑥用小螺丝刀和磁力针,拆下调整垫片。

(2)通过下面的公式或图表确定更换调整垫片的尺寸。

①使用千分尺,测量拆下垫片的厚度。

②计算新垫片的厚度以使气门间隙在规定值内.

T……拆下垫片的厚度

A……测量的气门间隙

N……新垫片的厚度

图2-11拆卸调整垫片

(a)调整垫片的拆卸(b)SST(B)插入示意图(c)拆下调整垫片

进气:

N=T+(A—0.18mm)

排气:

N=T+(A—0.32mm)

②选择一个与计算厚度值最接近的新垫片。

垫片从2。

500mm到3。

300mm,以0。

05mm的尺寸递增,共有17个尺寸。

(3)安装新的调整垫片。

①在气门挺杆上放一个新的调整垫片,将其标号向下。

②用SST(A)压下气门挺杆,并拆下SST(B)。

(4)重新检查气门间隙。

5.重新安装气缸盖罩

图2—12测量垫片厚度

图2—13用SST(A)拆卸SST(B)

表2-7调整垫片选择表(进气)

表2-8新垫片厚度mm

垫片号

厚度

垫片号

厚度

1

2。

500

10

2.950

2

2。

550

11

3。

000

3

2.600

12

3.050

4

2。

650

13

3。

100

5

2.700

14

3。

150

6

2.750

15

3.200

7

2。

800

16

3.250

8

2。

850

17

3.300

9

2.900

注:

新垫片的厚度以毫米为单位被印在表面上

表2—9调整垫片选择表(排气)

五、点火正时的检查

1.暖机

将发动机暖机至正常运转温度.

2.把转速表和正时灯连接到发动机上

将转速表的检测探针与诊断连接器的端子IG

连接。

绝不允许将转速表端子搭铁,否则,将毁坏点火器或点火线圈。

图2—14转速表与诊断连接器连接

由于一些转速表不能与此点火系统兼容,因此,建议在使用前确定一下转速表的兼容性。

3.检测怠速值

(1)将发动机迅速升至1000rpm,并运转约5秒.

(2)检测怠速值.

怠速值为700±50rpm(变速器处于空挡位置,且A/C关闭).

4.检查点火正时

(1)用专用工具,连接诊断连接器的端子TE1和E1。

(2)用正时灯,检查