第二节双容自衡水箱液位特性测试实验.docx

《第二节双容自衡水箱液位特性测试实验.docx》由会员分享,可在线阅读,更多相关《第二节双容自衡水箱液位特性测试实验.docx(15页珍藏版)》请在冰豆网上搜索。

第二节双容自衡水箱液位特性测试实验

第二节双容水箱特性的测试

一、实验目的

1.掌握双容水箱特性的阶跃响应曲线测试方法;

2.根据由实验测得双容液位的阶跃响应曲线,确定其特征参数K、T1、T2及传递函数;

3.掌握同一控制系统采用不同控制方案的实现过程。

二、实验设备(同前)

三、原理说明

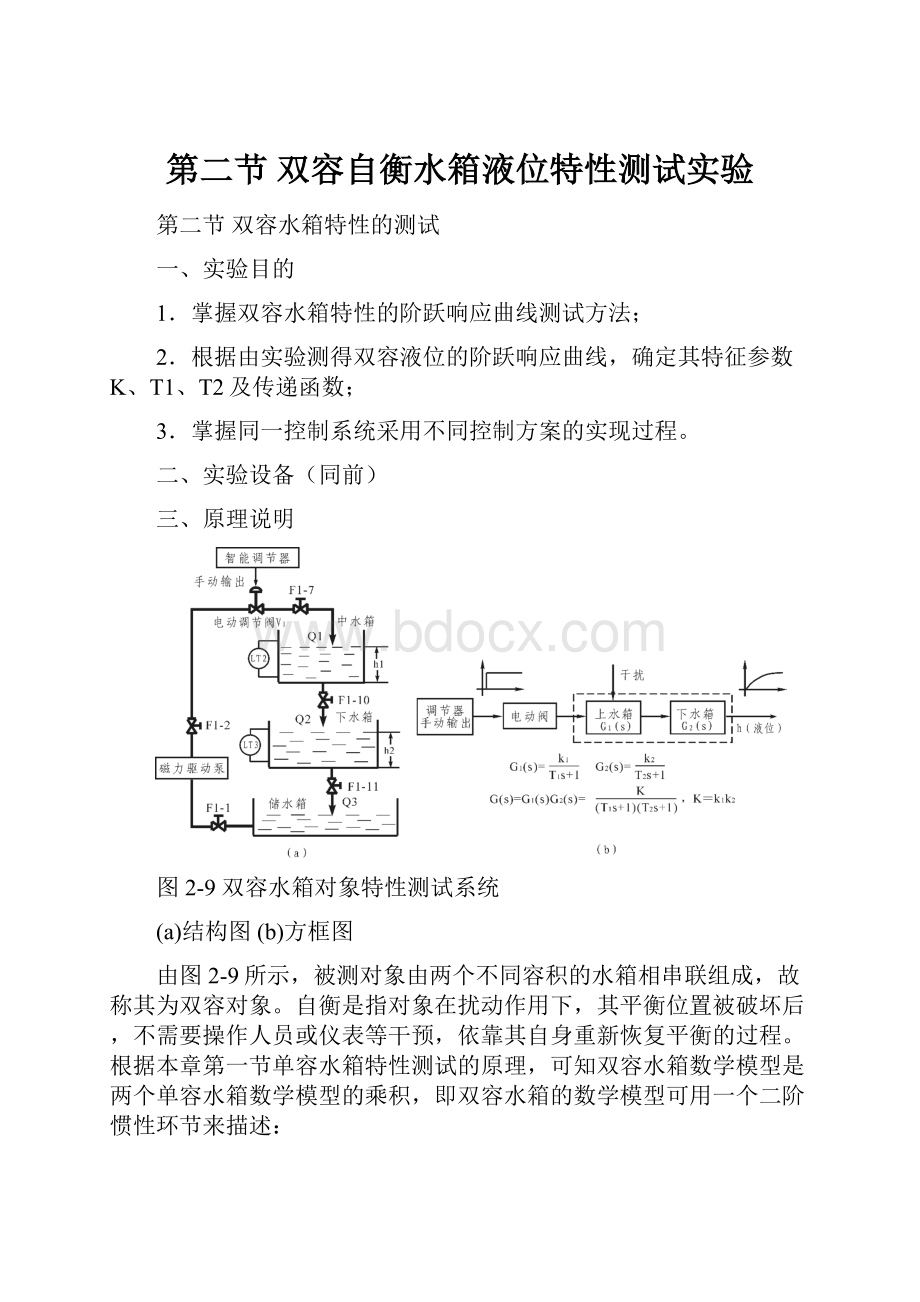

图2-9双容水箱对象特性测试系统

(a)结构图(b)方框图

由图2-9所示,被测对象由两个不同容积的水箱相串联组成,故称其为双容对象。

自衡是指对象在扰动作用下,其平衡位置被破坏后,不需要操作人员或仪表等干预,依靠其自身重新恢复平衡的过程。

根据本章第一节单容水箱特性测试的原理,可知双容水箱数学模型是两个单容水箱数学模型的乘积,即双容水箱的数学模型可用一个二阶惯性环节来描述:

G(s)=G1(s)G2(s)=

(2-9)

式中K=k1k2,为双容水箱的放大系数,T1、T2分别为两个水箱的时间常数。

本实验中被测量为下水箱的液位,当中水箱输入量有一阶跃增量变化时,两水箱的液位变化曲线如图2-10所示。

由图2-10可见,上水箱液位的响应曲线为一单调上升的指数函数(图2-10(a));而下水箱液位的响应曲线则呈S形曲线(图2-10(b)),即下水箱的液位响应滞后了,它滞后的时间与阀F1-10和F1-11的开度大小密切相关。

图2-10双容水箱液位的阶跃响应曲线

(a)中水箱液位(b)下水箱液位

双容对象两个惯性环节的时间常数可按下述方法来确定。

在图2-11所示的阶跃响应曲线上求取:

(1)h2(t)|t=t1=0.4h2(∞)时曲线上的点B和对应的时间t1;

(2)h2(t)|t=t2=0.8h2(∞)时曲线上的点C和对应的时间t2。

图2-11双容水箱液位的阶跃响应曲线

然后,利用下面的近似公式计算式

(2-10)

(2-11)

(2-12)

0.32〈t1/t2〈0.46

由上述两式中解出T1和T2,于是得到如式(2-9)所示的传递函数。

在改变相应的阀门开度后,对象可能出现滞后特性,这时可由S形曲线的拐点P处作一切线,它与时间轴的交点为A,OA对应的时间即为对象响应的滞后时间

。

于是得到双容滞后(二阶滞后)对象的传递函数为:

G(S)=

(2-13)

四、实验内容与步骤

本实验选择中水箱和下水箱串联作为被测对象(也可选择上水箱和中水箱)。

实验之前先将储水箱中贮足水量,然后将阀门F1-1、F1-2、F1-7全开,将中水箱出水阀门F1-10、下水箱出水阀门F1-11开至适当开度(要求F1-10开度稍大于F1-11的开度),其余阀门均关闭。

具体实验内容与步骤按五种方案分别叙述,这五种方案的实验与用户所购的硬件设备有关,可根据实验需要选做或全做。

(一)、智能仪表控制

1.将SA-12挂件挂到屏上,并将挂件的通讯线插头插入屏内RS485通讯口上,将控制屏右侧RS485通讯线通过RS485/232转换器连接到计算机串口2,并按照本章第一节控制屏接线图2-3连接实验系统。

将“LT3下水箱液位”钮子开关拨到“ON”的位置。

2.接通总电源空气开关和钥匙开关,打开24V开关电源,给压力变送器上电,按下启动按钮,合上单相Ⅰ、单相Ⅲ空气开关,给智能仪表及电动调节阀上电。

3.打开上位机MCGS组态环境,打开“智能仪表控制系统”工程,然后进入MCGS运行环境,在主菜单中点击“实验二、双容自衡水箱对象特性测试”,进入实验二的监控界面。

4.在上位机监控界面中将智能仪表设置为“手动”输出,并将输出值设置为一个合适的值(一般为最大值的40~70%,不宜过大,以免水箱中水溢出),此操作需通过调节仪表实现。

5.合上三相电源空气开关,磁力驱动泵上电打水,适当增加/减少智能仪表的输出量,使下水箱的液位处于某一平衡位置,记录此时的仪表输出值和液位值。

6.液位平衡后,突增(或突减)仪表输出量的大小,使其输出有一个正(或负)阶跃增量的变化(即阶跃干扰,此增量不宜过大,以免水箱中水溢出),于是水箱的液位便离开原平衡状态,经过一段时间后,水箱液位进入新的平衡状态,记录下此时的仪表输出值和液位值,液位的响应过程曲线将如图2-13所示。

图2-12双容水箱液位阶跃响应曲线

7.根据前面记录的液位和仪表输出值,按公式(2-10)计算K值,再根据图2-11中的实验曲线求得T1、T2值,写出对象的传递函数。

(二)、远程数据采集控制

1.将挂件SA-22远程数据采集模拟量输出模块、SA-23远程数据采集模拟量输入模块挂到屏上,并将挂件上的通讯线插头插入屏内RS485通讯口上,将控制屏右侧RS485通讯线通过RS485/232转换器连接到计算机串口2,并按照本章第一节的控制屏接线图2-5连接实验系统。

将“LT3下水箱液位”钮子开关拨到“ON”的位置。

2.接通总电源空气开关和钥匙开关,打开24V开关电源,给智能采集模块及压力变送器上电,按下启动按钮,合上单相Ⅰ空气开关,给电动调节阀上电。

3.打开上位机MCGS组态环境,打开“远程数据采集系统”工程,然后进入MCGS运行环境,在主菜单中点击“实验二、双容自衡水箱对象特性测试”,进入实验二的监控界面。

4.以下步骤请参考前面“

(一)智能仪表控制”的步骤4~7。

(三)、DCS分布式控制

1.按照前一节的实验组成DCS控制系统,并按照本章第一节的控制屏接线图2-6连接实验系统。

将“LT3下水箱液位”钮子开关拨到“ON”的位置。

2.接通总电源空气开关和钥匙开关,打开24V开关电源,给现场总线I/O模块及压力变送器上电,打开主控单元电源。

启动服务器程序,在工程师站的组态中选择“单回路控制系统”工程进行编译下装,然后重启服务器程序。

3.启动操作员站,打开主菜单,点击“实验二、双容自衡水箱对象特性测试”,进入实验二的监控界面。

在流程图的液位测量值上点击鼠标左键,弹出PID窗口,将PID设为手动控制,手动调节输出为一适当的值。

4.按下启动按钮,合上单相Ⅰ空气开关,给电动调节阀上电。

5.以下步骤请参考前面“

(一)智能仪表控制”的步骤5~7。

(四)、S7-200PLC控制

1.将SA-42S7-200PLC控制挂件挂到屏上,并用PC/PPI通讯电缆线将S7-200PLC连接到计算机串口2,并按照本章第一节的控制屏接线图2-7连接实验系统。

将“LT3下水箱液位”钮子开关拨到“ON”的位置。

2.接通总电源空气开关和钥匙开关,打开24V开关电源,给压力变送器上电,按下启动按钮,合上单相Ⅰ、Ⅲ空气开关,给S7-200PLC及电动调节阀上电。

3.打开Step7-Micro/WIN32软件,并打开“S7-200PLC”程序进行下载,然后将S7-200PLC置于运行状态,然后运行MCGS组态环境,打开“S7-200PLC控制系统”工程,然后进入MCGS运行环境,在主菜单中点击“实验二、双容自衡水箱对象特性测试”,进入实验二的监控界面。

4.以下步骤请参考前面“

(一)智能仪表控制”的步骤4~7。

(五)、S7-300PLC控制

1.将挂件SA-41S7-300PLC控制挂件挂到屏上,并用MPI通讯电缆线将S7-300PLC连接到计算机CP5611专用网卡,并按照本章第一节的控制屏接线图2-8连接实验系统。

将“LT3下水箱液位”钮子开关拨到“ON”的位置。

2.接通总电源空气开关和钥匙开关,打开24V开关电源,给S7-300PLC及压力变送器上电,按下启动按钮,合上单相Ⅰ空气开关,给电动调节阀上电。

3.打开Step7软件,打开“S7-300”程序进行下载,然后将S7-300PLC置于运行状态,然后运行WinCC组态软件,打开“S7-300PLC控制系统”工程,然后激活WinCC运行环境,在主菜单中点击“实验二、双容自衡水箱对象特性测试”,进入实验二的监控界面。

4.以下步骤请参考前面“

(一)智能仪表控制”的步骤4~7。

五、实验报告要求

1.画出双容水箱液位特性测试实验的结构框图。

2.根据实验得到的数据及曲线,分析并计算出双容水箱液位对象的参数及传递函数。

3.综合分析以上五种控制方案的实验效果。

六、思考题

1.做本实验时,为什么不能任意改变两个出水阀门开度的大小?

2.用响应曲线法确定对象的数学模型时,其精度与那些因素有关?

3.如果采用上水箱和中水箱做实验,其响应曲线与用中水箱和下水箱做实验的曲线有什么异同?

并分析差异原因。

4.引起双容对象滞后的因素主要有哪些?

第三节锅炉内胆温度特性的测试

一、实验目的

1.了解锅炉内胆温度特性测试系统的组成原理。

2.掌握锅炉内胆温度特性的测试方法。

二、实验设备(同前)

三、实验原理

图2-13锅炉内胆温度特性测试系统

(a)结构图(b)方框图

由图2-13可知,本实验的被测对象为锅炉内胆的水温,通过调节器“手动”输出,控制三相电加热管的端电压,从而达到控制锅炉内胆水温的目的。

锅炉内胆水温的动态变化过程可用一阶常微分方程来描述,即其数学模型为一阶惯性环节。

可以采用两种方案对锅炉内胆的温度特性进行测试:

(一)锅炉夹套不加冷却水

将锅炉内胆加适量水,手动操作调节器的输出,使三相可控硅调压模块的输出电压为80~100V左右。

此电压加在加热管两端,内胆中的水温因而逐渐上升。

当内胆中的水温上升到某一值时,水的吸热和放热过程趋于平衡,从而使内胆中的水温达到某一值。

(二)锅炉夹套加冷却水

当锅炉夹套中注满冷却水,这相当于改变了锅炉内胆环境的温度,使其散热作用增强。

显然,要维持内胆原有的水温,则必须提高三相调压模块的输出电压,即增加调节器的输出值。

四、实验内容与步骤

本实验仅以智能仪表控制为例,其余几种控制方案可仿照智能仪表控制自行设计系统、组态和实验。

1.本实验选择锅炉内胆水温作为被测对象,实验之前先将储水箱中贮足水量,然后将阀门F2-1、F2-6、F1-13全开,将锅炉出水阀门F2-12、F2-11关闭,其余阀门也关闭。

将变频器的A、B、C三端连接到三相磁力驱动泵(220V),手动调节变频器频率,给锅炉内胆贮一定的水量(要求至少高于液位指示玻璃管的红线位置),然后关闭阀F1-13,打开阀F1-12,为夹套供水作好准备。

2.将SA-12挂件挂到屏上,并将挂件的通讯线插头插入屏内RS485通讯口上,将控制屏右侧RS485通讯线通过RS485/232转换器连接到计算机串口2,并按照下面的控制屏接线图2-14连接实验系统。

图2-14仪表控制锅炉内胆水温特性测试接线图

3.打开上位机MCGS组态环境,按照MCGS使用手册中的组态方法和“智能仪表控制系统”的组态构思,并结合本实验的要求进行上位机监控界面的组态。

4.接通总电源空气开关和钥匙开关,按下启动按钮,合上单相Ⅰ空气开关,给智能仪表上电。

5.打开上位机MCGS组态环境,打开自己组态好的工程,然后进入MCGS运行环境,进入实验的监控界面。

6.在上位机监控界面中将智能仪表设置为“手动”状态,并调节仪表输出值,使三相调压模块输出线电压为80~100V左右。

此操作也可通过调节仪表实现。

7.合上三相电源空气开关,三相电加热管通电加热,适当增加/减少智能仪表的输出量,使锅炉内胆的水温处于某一平衡状态。

记录此时的仪表输出值和温度值。

8.待水温平衡后,突增(或突减)仪表输出量的大小,使其输出有一个正(或负)阶跃增量的变化(即阶跃干扰,此增量过大可能导致系统无法平衡),于是内胆的水温便离开原平衡状态,经过一段时间后,内胆水温进入新的平衡状态,记录此时的仪表输出值和温度值,并观察温度的响应过程曲线。

9.将内胆中已加热的水通过出水阀放掉,重新注满冷水;并启动变频器以较小的频率往夹套中打冷却水,重复第6~8步,观察实验的过程曲线与前面不加冷水的过程有何不同。

10.根据前面记录的温度和仪表输出值,按公式(2-6)计算K值,再根据实验曲线求得T值,写出对象的传递函数。

五、实验报告

1.根据实验数据及曲线,按本章第一节单容水箱特性测试的原理及分析方法求得锅炉内胆温度的特性参数K、T、τ,写出其传递函数。

2.分析比较计算机在两种不同条件下所测得的内胆温度变化曲线。

第四节电动调节阀流量特性的测试

一、实验目的

1.了解电动调节阀的结构与工作原理。

2.通过实验进一步了解电动调节阀的流量特性。

二、实验设备(同前)

三、实验原理

电动调节阀包括执行机构和阀两个部分,它是过程控制系统中的一个重要执行元件。

电动调节阀接受来自调节器的4~20mADC信号u,将其转换为相应的阀门开度l,以改变阀截流面积f的大小,从而改变流量。

图2-15为电动调节阀与管道的连接图。

图2-15电动阀连接示意图

调节阀的静态特性Kv=dq/du,其中u是调节器输出的控制信号,q是被调介质流过阀门的相对流量。

调节阀的动态特性Gv(s)=Kv/(Tvs+1),其中Tv为调节阀的时间常数,一般很小,可以忽略。

但在如流量控制这样的快速过程中,Tv有时不能忽略。

调节阀结构特性是指阀芯与阀座间节流面积与阀门开度之间的关系,通常有四种结构,即快开特性、直线特性、抛物线特性、等百分比特性。

调节阀的流量特性,是指介质流过阀门的相对流量与阀门相对开度之间的关系,因为执行机构静态时输出l(阀门的相对开度)与u成比例关系,所以调节阀静态特性又称调节阀流量特性,即q=f(l)。

式中:

q=Q/Q100为相对流量,即调节阀某一开度流量Q与全开流量Q100之比;

l=L/L100相对开度,即调节阀某一开度行程L与全行程L100之比。

四、实验内容与步骤

本实验仅以智能仪表控制为例,其余几种控制方案可仿照智能仪表控制自行设计系统、组态和实验。

下图所示为实验结构图。

图2-16电动阀流量特性测试系统结构图

1.本实验选择电动调节阀流量作为被测对象,实验之前先将储水箱中贮足水量,然后将阀门F1-1、F1-2、F1-8、F1-11全开,其余阀门全关闭。

图2-17仪表控制电动阀流量特性测试接线图

2.将SA-12挂件挂到屏上,并将挂件的通讯线插头插入屏内RS485通讯口上,将控制屏右侧RS485通讯线通过RS485/232转换器连接到计算机串口2,并按照上面的控制屏接线图2-17连接实验系统。

将“FT1电动阀支路流量”钮子开关打到“ON”的位置。

3.打开上位机MCGS组态环境,仿照“智能仪表控制系统”工程再结合本实验的要求进行组态。

4.接通总电源空气开关和钥匙开关,按下启动按钮,合上单相Ⅰ、单相Ⅲ空气开关,给智能仪表及电动阀上电。

5.打开上位机MCGS组态环境,打开自己组态好的工程,然后进入MCGS运行环境,进入实验的监控界面。

6.将调节器置于“手动”状态,并依次调节其输出量的大小对应于电动阀开度的10%、20%、……100%,分别记录不同开度l时通过流量计检测到的管道的流量Q。

7.由阀门开度l作横坐标,流量Q作纵坐标,画出Q=F(l)的曲线。

五、实验报告

1.画出电动调节阀流量特性测试实验的结构框图。

2.根据实验得到的曲线,判别该电动阀的阀体是属于快开特性,等百分比特性还是慢开特性?