130T锅炉除尘技术方案.docx

《130T锅炉除尘技术方案.docx》由会员分享,可在线阅读,更多相关《130T锅炉除尘技术方案.docx(32页珍藏版)》请在冰豆网上搜索。

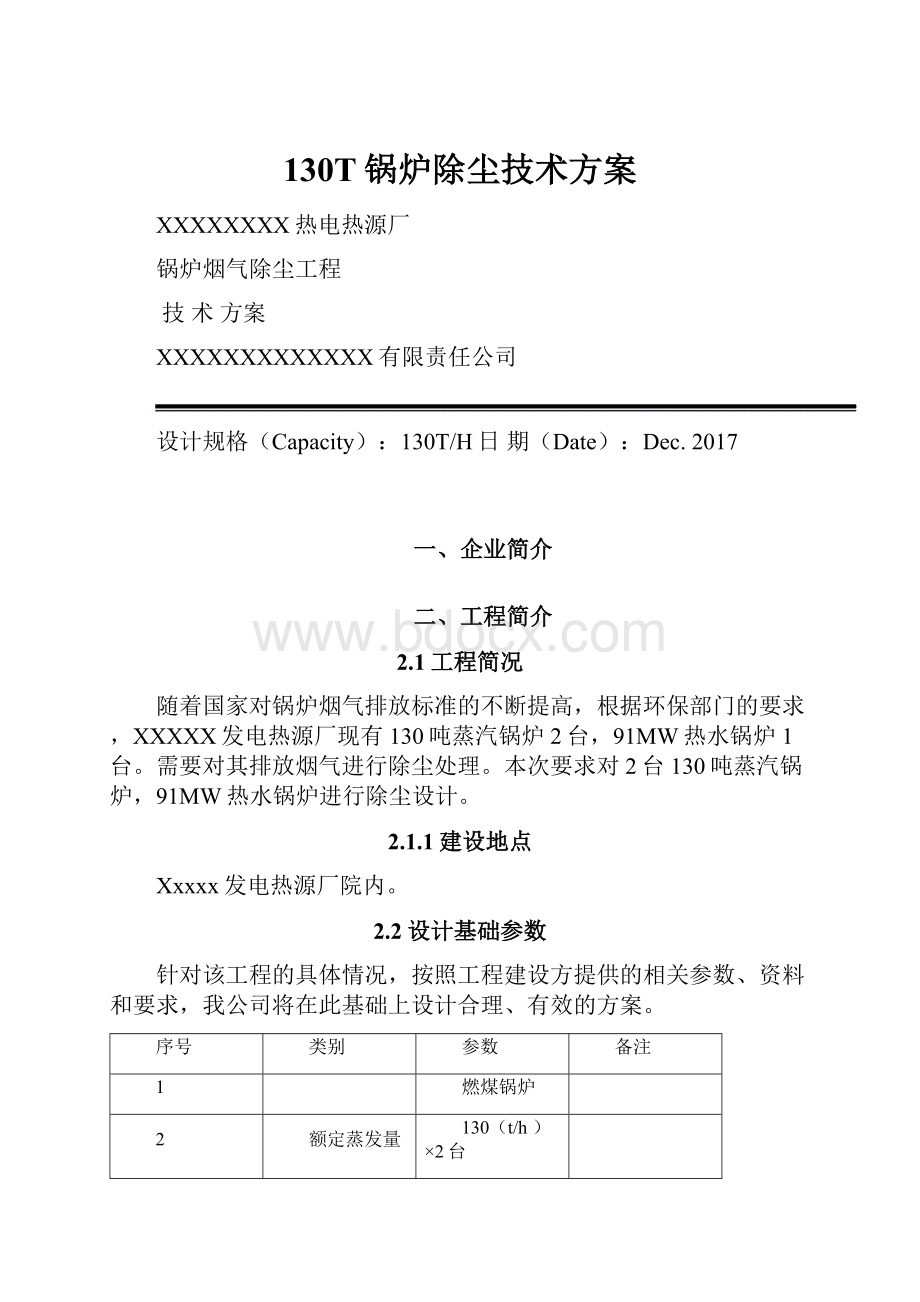

130T锅炉除尘技术方案

XXXXXXXX热电热源厂

锅炉烟气除尘工程

技术方案

XXXXXXXXXXXXX有限责任公司

设计规格(Capacity):

130T/H日期(Date):

Dec.2017

一、企业简介

二、工程简介

2.1工程简况

随着国家对锅炉烟气排放标准的不断提高,根据环保部门的要求,XXXXX发电热源厂现有130吨蒸汽锅炉2台,91MW热水锅炉1台。

需要对其排放烟气进行除尘处理。

本次要求对2台130吨蒸汽锅炉,91MW热水锅炉进行除尘设计。

2.1.1建设地点

Xxxxx发电热源厂院内。

2.2设计基础参数

针对该工程的具体情况,按照工程建设方提供的相关参数、资料和要求,我公司将在此基础上设计合理、有效的方案。

序号

类别

参数

备注

1

燃煤锅炉

2

额定蒸发量

130(t/h)×2台

91MW×1台

3

烟气量(工况)

330000(m3/h)

300000(m3/h)

4

烟气温度

<150(℃)

5

含尘浓度

<32g∕m³

6

排放浓度

<30mg∕m³

7

数量

3台

2.3设计原则

(1)严格执行国家和辽宁省环境保护有关规定、标准,确保烟尘经处理后达到排放标准。

(2)提高处理设备自动化水平,力求运行管理方便,操作维护简单,降低劳动强度。

(3)尽可能降低工程投资及系统运行费用。

(4)采用技术先进,系统运行安全可靠,操作管理简单的工艺,先进性和可靠性有机结合。

2.4设计依据

甲方提供的资料

当地环保标准

《锅炉大气污染物排放标准》GB13721—2001

《锅炉烟尘测试方法》GB/T5468-1991

《工业企业噪声控制设计规范》GBJ87-1885

《工业企业厂界噪声标准》GB12348-1880

《工业企业厂界噪声测量方法》GB/T12348-1880

《钢结构设计规范》GB50017-2003

《包装储运图示标志》GBl81-2000

《袋式除尘器分类及规格性能表示方法》GB/T6718-1886

《袋式除尘器性能测试方法》GB/T12138-1888

《袋式除尘器用滤料及滤袋技术条件》GB12625-1880

《袋式除尘器用时序式脉冲喷吹电控仪:

技术条件》JB/T5815-1881

《袋式除尘器用电磁脉冲阀》JB/T5816-2004

《脉冲喷吹类袋式除尘器》JB/T8532-1887

《回转反吹类袋式除尘器》JB/T8533-1887

《内滤分室反吹类袋式除尘器》JB/T8534-1887

《袋式除尘器安全要求:

脉冲喷吹类吹袋式除尘器用分气箱》JB/T10181-2000

《袋式除尘器安装要求验收规范》JB/T8471-1996

《分室反吹袋式除尘器技术条件》JB/T8534-1997

《袋式除尘器用压差控制仪》JB/T10340-2002

《电器装置安装工程施工技术条件》GBJ232-82

《建筑抗震设计规范》GB50011-2001

《固定式钢直梯安全技术条件》GB4053.1-1883

《固定式钢斜梯安全技术条件》GB4053.2-1883

《固定式工业防护栏杆安全技术条件》GB4053.3-1883

《固定式钢平台安全技术条件》GB4053.4-1883

《火力发电厂设计技术规程》DL5000-2000

《火力发电厂保温材料技术条件》DL/T776-2001

《火力发电厂保温油漆设计技术规定》DL/T5072-1997

《袋式除尘器用滤袋框架技术条件》JB/T5917-91

《火电施工质量检验及评定标准》锅炉篇1996年版

《火电施工质量检验及评定标准》加工配置篇(试行)

《焊接接头的基本形式与尺寸》GB985-986-88

《火电施工质量检验及评定标准》电气装置篇试行

《火电施工质量检验及评定标准》热工仪表及控制装置篇004年版

《低压配电设计规范》GB50054-95

《电器安装工程的接地设备的施工和验收规范》GB50169-92

《低压分配和电路设计规范》GBJ54-83

《电气装置安装工程及验收规程》GBJ232-82

三、工程范围

3.1、工程范围

在对本工程工程技术可靠性和经济合理性进行全面分析的基础上,论述本工程的可行性情况,主要包括布袋除尘工艺技术、工程技术、配套公用工程等几个方面的内容,并对投资情况进行估算,同时进行工程的技术经济评价。

具体研究范围如下:

1)烟气气净化工艺选择及技术方案

2)烟气净化副产品处置

3)公用工程和辅助设施

4)投资估算和技术经济评价

3.2、建设内容

新建处理烟气量330000m³/h布袋除尘器2台;

新建处理烟气量210000m³/h布袋除尘器1台。

3.3、锅炉房现状

3.3.1锅炉房规模

现有130t/h燃煤蒸汽锅炉2台,91MW燃煤热水锅炉1台。

3.3.2机组状况

本工程根据现场条件新建3台布袋除尘器及进出风管道。

3.3.3煤质分析

锅炉房用煤,煤质情况见表3.2。

表3.2煤质元素分析一览表

工程名称

符号

单位

检验结果

全水分

Mt

%

26.5

空气干燥基水分

Mad

%

2.11

空气干燥基灰分

Aad

%

18.43

干基灰分

Ad

%

21.71

收到基灰分

Aar

%

15.96

干基挥发分

Vd

%

41.65

收到基挥发分

Var

%

30.62

干燥无灰基挥发份

Vdaf

%

53.20

空气干燥基高位

Qgr,ad

卡/克

4690

收到基低位

Qget,ar

卡/克

3759

空气干燥基全硫

St,ad

%

2.26

固定碳

FCad

%

31.10

焦渣特征

CRC

1

氢

Had

%

3.65

粘结指数

G

3.3.4排污现状

目前,3台锅炉尾气未经净化。

主要排污工程为烟尘和SO2。

3.3.5公用设施依托

工程施工期间、运营期间所需水、电、气可全部依托建设单位现有设施,裕量均满足工程建设以及运营要求。

四、除尘技术方案及工艺路线简介

4.1、布袋除尘器选型原则

除尘器选型需要的主要技术参数为:

烟气流量、温度、含尘浓度与湿度。

根据工艺设计的烟气流量、温度、含尘浓度的最高值,按略大于这些数值为基本原则,选择相应的除尘器。

可根据工艺需要设置除尘器灰斗及卸料系统。

根据工程以往对烟气除尘设备设计的经验,为充分满足锅炉系统的正常运行,并满足灰尘排放要求,工程采用成熟、先进、高效、经济的HQMC型脉冲长袋除尘器。

本产品具有投资省、占地少、能耗低、净化效率高、操作简单、运行可靠、低温情况下不易结露等优点。

该除尘器关键部件全部采用知名品牌,提高了该除尘器整体运行的可靠性。

其中,其中清灰系统采用电磁脉冲阀,在箱体的一侧同时配有脉冲清灰装置。

脉冲阀进口喷吹次数大于100万次;下灰斗的设计容积可满足设备正常运行三天的储灰量;箱体内设有检漏报警设备,测定准确;滤袋材料的选择应考虑耐温、耐酸碱、耐氧化、粉尘颗粒大小、气布比、粉尘磨损性、清灰方式、抗水解性、安装方式等因素。

耐温160℃以上材料,单位重量≥550g/m2,有效使用寿命≥30000小时。

布袋除尘器为外滤式、离线清灰、在线检修。

4.2、布袋除尘器的工作原理

低压脉冲袋式除尘器主要由上箱体、中箱体、灰斗、卸灰装置、喷吹装置和控制系统等几部分组成。

含尘烟气由中箱体下部进入,在挡风板形成的预分离室内,大颗粒粉尘因惯性作用直接落入灰斗。

烟气继而沿挡风板从尘气室下部进入过滤室,粉尘被阻留在滤袋外表面,净化后的烟气进入袋内,并经袋口和上箱体由排风口排出。

当滤袋外表的粉尘层不断增厚,导致设备阻力上升,当运行阻力达到设定值时,微压差控制器有旌旗灯号输出,控制系统便发出指令,进行喷吹清灰,此时压缩空气从气包按顺序经电子脉冲阀和喷吹管上的喷嘴向滤袋内喷射。

在滤袋膨胀产生的加速度和反向气流的作用下,附着于滤袋外表面的粉尘脱离滤袋落入灰斗,由卸灰阀排出。

喷吹1次的持续时间为0.08~0.15s,喷吹结束后,滤袋立即恢复过滤状态。

低压脉冲布袋除尘器配备了阻力低、启闭快和清灰能力大的脉冲阀,改善了喷吹管等部件的动力特性。

滤袋采用耐温、耐酸碱、耐氧化材质,且以缝在袋口的弹性涨圈嵌在花板上,具有密闭性好,拆装方便等特点。

4.3、布袋除尘器特点

本系列除尘器适应大风量烟气净化的需要,是一种高效、可靠、经济、处理能力大的除尘设备,广泛应用于冶金、化工、石油、建材、粮食、机械、制药、炭黑、氧化铝、沥青混凝土搅拌、垃圾焚烧、电力发电、工业窑炉等行业常温及高温含尘气体的净化及粉尘物料的回收。

其主要特点如下:

(1)高效、低耗的喷吹装置。

本系列除尘器,配备了阻力低、启闭快和清灰能力大的脉冲阀。

脉冲阀采用双扭曲线和双膜片结构,喷吹装置各个部件均具有优良的空气动力特性,充分发挥了袋口特殊作用,节省了传统的射流器。

本系统以脉冲喷吹方式清灰,每只脉冲阀喷吹时间仅0.1-0.3s。

实验表明,脉冲喷吹滤袋壁获得的清灰重力加速度高达60-200g,比反吹清灰(3-5g)高出数十倍,使滤袋清灰彻底且均匀,在净化含尘浓度高和含湿量大的烟气时,仍有良好的清灰效果,运行能耗低于反吹风袋式除尘器。

(2)滤袋材质既耐高温又耐酸碱。

由于烟尘含酸碱物质,且烟气温度高达(150℃),因此选用耐高温、耐酸碱的PPS针刺毡滤料。

(3)滤袋排列紧凑、合理。

既要满足现有场地条件又要满足过滤面积的要求,确保滤袋最小间距在合理范围内。

(4)轻便的滤袋固定方式。

滤袋以缝在袋口的弹性涨圈嵌在花板上,拆装方便,减少了维修职员与污袋的接触。

(5)阻力适中。

在除尘器设计时选择了较为适中的过滤速度,以确保除尘器在较为适中的阻力下运行。

(6)检修与换袋方便。

除尘器分箱设计,可使除尘器在不停风的情况下进行检修和换袋。

(7)排灰顺畅。

为减少烟尘在灰斗排料口棚料,除了在灰斗一侧设振打器外,在灰斗锥体下部装设电加热,以消除结露区,使排灰顺畅。

(8)先进的控制技术。

以微机实现对清灰、温度、压差等运行参数的实时控制,经济可靠。

工程生产的控制柜具有在线清灰、离线清灰、定时清灰、定压差清灰4种方式。

4.4、除尘器关键部件简介

1、脉冲喷吹系统:

本系列除尘器喷吹装置各部件均具有优良的空气动力特性,充分发挥了袋口的特殊作用,本系统以脉冲喷吹方式清灰。

1)脉冲喷吹系统配备了阻力低、启闭快和清灰能力大的脉冲阀,脉冲阀采用双扭曲线和双膜片结构,脉冲喷吹压力为0.3-0.6MPa,每只脉冲阀喷吹时间仅0.1-0.3s。

脉冲阀使用寿命在100万次以上,固定安装于脉冲气流分布器顶部设置的阀座上。

脉冲阀采用淹没式双膜片直通结构设计,喷吹输出口设计为双扭线形式。

脉冲阀有结构简单、引射流量大、脉冲气流分布器内压力损失小、自身阻力小、启闭快、具有良好的空气动力特性,可在短时间内释放最多的清灰气源,产生最强的冲击力,并具有能耗低、气密性好等优点。

脉冲阀两个膜片的节流通道分开设置,启闭时不会相互干扰,因而大大加快了启闭速度,喷吹压力为0.3-0.4MPa,每只脉冲阀喷吹时间仅0.08-0.15S。

脉冲喷吹滤袋壁获得的清灰重力加速度比反清灰类高出数十倍,使滤袋清灰彻底且均匀。

在净化含尘浓度高和含湿量大的烟气时,仍有良好的清灰效果,运行能耗低于反吹风袋式除尘器。

当电磁阀处于关闭状态时,大膜片下室与大小膜片的上室分别连通,大小膜片两面的压力相等。

由于大小膜片上面的受力面积大于下面的受力面积,加上弹簧的压紧力及膜片自身重力作用,使放气口和输出口分别被关闭,喷吹系统不工作。

当控制系统发出清灰信号时,电磁阀开启,小膜片上室的压缩气体经电磁阀的排气孔排入大气。

此时,小膜片下面的受力大于上面的受力而造成小膜片向上移动。

打开放气口,使大膜片上部的气体经放气口排入大气,打磨片因下面的受力大于上面那的受力,因此大膜片克服膜片弹簧的压紧力及自身重力的作用而向上移动,与是大膜片下密封面与双扭线输出管上端密封面分离。

大膜片下室的气体经过输出管进入喷吹管,对滤袋进行喷吹清灰,喷吹系统开始工作。

清灰结束后,控制信号消失,电磁阀关闭,压缩气体就那个节流通道到达小膜片的上室,压力逐渐增高,由于压差、膜片自重及弹簧的作用,小膜片、大膜片向下移动,二者相继关闭,封住放气口、输出口,于是脉冲阀关闭,喷吹系统停止工作。

根据北方地区的气候要求,在气流分布器的护罩上辅以保温措施以确保脉冲阀正常工作。

1)喷吹采用管式脉冲喷吹结构,清灰强度高、效果好。

2)花板直接与除尘器内壁板焊接,用于安装滤袋,起到阻隔作用。

花板材质选用Q235B钢板,厚度不小于6mm。

滤袋排列采用计算机辅助设计,将除尘器内气体上升划分为若干个通道,保证烟气在除尘器内上升速度合理、均匀。

滤袋孔经专用设备加工,花板孔加工精度及光洁度均在控制范围内最大限度地满足精度要求(①花板平整度(1-2)/1000范围内;②花板孔的圆跳动度±0.05mm;③横向误差0.5mm;纵向误差0.5mm;④花板焊接采用双面焊,焊缝高度不得低于板厚)。

这样既可满足花孔与滤袋连接上不漏气,同时也可保证了滤袋的使用寿命。

花板下表面设横向(间距440mm)、纵向(间距540mm)加强筋以防止花板受力变形。

2、滤袋及滤袋骨架

(1)滤袋选择

滤布选用PPS材质,表面应进行浸渍处理。

布袋底部采用三层包边缝制,无毛边裸露,底部采用加强环布,滤袋合理剪裁,尽量减少拼缝。

拼接处,重叠搭接宽度不小于10mm,提高袋底强度和抗冲刷能力。

滤袋材质表

序号

名称

单位

参数

1

纤维

PPS

2

浸渍

PTFE

3

滤袋直径

mm

160

4

滤袋长度

mm

6000

5

单条滤袋过滤面积

m2

3.02

6

克重

g/m2

550

7

厚度

mm

1.7

8

密度

g/cm3

0.33

9

透气量

L/cm3.min

15

10

纵向断裂强度

N/5cm

≥900

11

横向断裂强度

N/5cm

≥1200

12

纵向伸长@200N/5cm

%

≤55

13

横向伸长@200N/5cm

%

15

14

热收缩@210℃,90min

%

≤1.5

15

爆破强度

N/cm2

≥3000

16

长期使用温度

℃

160

17

短时使用温度

℃

180

18

后处理

热定型,烧毛,浸渍

(2)确保滤袋长寿命的技术措施

1)根据烟气的特点,选择优质PPS针刺毡,使其具有耐高温、耐酸碱性腐蚀、耐水解的性能,延长使用寿命。

通过控制锅炉和除尘器的漏风,维持烟气含氧量10%以下,避免滤材抗氧化性不好的问题;锅炉运行时尽量控制烟气中NO2含量,使滤袋热氧化降低到最小程度;

2)选择经济的过滤速度和运行阻力,减少清灰频度,延长滤袋寿命;

3)控制袋束的迎风速度,避免粉尘对滤袋冲刷;

4)在锅炉初次喷油起炉,以及当锅炉烟气出现突发性高温时,启用紧急阀门切换旁路系统,避免滤袋烧坏;

5)当锅炉“爆管”时,烟气湿度较大,PPS滤料抗水解能力较强,不会影响滤袋寿命;再严重时,应停炉检修;

3、笼骨材料采用20#钢,表面做有机硅喷涂处理,使用笼骨生产线一次成型,保证笼骨的直线度和扭曲度,滤袋框架表面光滑、无毛刺,并且有足够的强度不脱焊,无脱焊、虚焊和漏焊现象。

袋笼采用有机硅喷塑技术,镀层牢固、耐磨、耐腐。

袋笼进行分段设计,以便袋笼非常容易的进行的安装及检修时的抽出。

袋笼上部的钢环,无需使用工具,可以将滤袋的袋口锁在花板孔上并保证其严密性,维护人员在花板板面上维护时不会造成损害。

4.5、技术难点及措施

(1)灰仓清灰技术

工程采用仓壁震动器,可有效的防止灰堵。

仓壁振动器固定频率可调,,具有气炮与振动器的双重作用,其振动频率及振幅可调,弥补了普通仓壁振动器的不足,同时工程将灰仓的清灰夹角控制在60°~70°。

(2)关于“结露”的处理:

所谓结露,是指含尘湿气体在低于露点温度而析出水分的现象。

除尘器结露是一个普遍的难题,在相对高寒地区更要引起高度重视。

滤袋结露源于几个方面:

1、含尘烟气温度高于滤袋温度,且滤袋表面温度低于烟气露点。

2、脉冲气源温度低于滤袋温度,且气源含油、含水。

3、除尘器开开停停,由停到开时,含湿热气流突然遭遇低温滤袋。

针对寒冷地区气象特点制定如下决策:

对粉尘较细、粘性较大且易结露,造成滤袋板结,我们主张采用覆膜滤料。

4.6、除尘器的主要技术参数

单台除尘器主要技术参数表(330000m3/h)

序号

工程

单位

参数

备注

1

每台炉配置的除尘器数目

套

1

1

处理风量

m³/h

330000

2

过滤面积

m2

5760

3

过滤风速

m/min

1.02

4

锅炉排烟温度

℃

139-145

短时180

5

滤袋允许连续正常使用温度

℃

≤160

6

入口含尘浓度

g/Nm³

32

7

出口含尘浓度

mg/Nm³

≤30

8

除尘器漏风率

%

<2

大修前

9

设备阻力

Pa

<1000-1200

1年内

10

保证除尘效率

%

≥99.99

11

滤袋寿命

a

4

保证正常使用4个采暖期

12

滤袋材质

PPS浸渍

13

滤袋滤料单位重量

g/㎡

550

14

电磁脉冲阀规格

英寸

3

≥100万次

15

清灰压缩空气压力

Mpa

0.3~0.4

16

压缩空气

Nm3/min

10

17

控制方式

DCS控制

18

保温层

导热系数

mm

w/m.℃

100

<0.06

19

主体设备使用寿命

年

≥30

空气耗量:

6m3/min(0.2~0.5MPa)

单台除尘器主要技术参数表(210000m3/h)

序号

工程

单位

参数

备注

1

每台炉配置的除尘器数目

套

1

1

处理风量

m³/h

210000

2

过滤面积

m2

3240

3

过滤风速

m/min

1.08

4

锅炉排烟温度

℃

139-145

短时180

5

滤袋允许连续正常使用温度

℃

≤160

6

入口含尘浓度

g/Nm³

32

7

出口含尘浓度

mg/Nm³

≤30

8

除尘器漏风率

%

<2

大修前

9

设备阻力

Pa

<1000-1200

1年内

10

保证除尘效率

%

≥99.99

11

滤袋寿命

a

4

保证正常使用4个采暖期

12

滤袋材质

PPS浸渍

13

滤袋滤料单位重量

g/㎡

550

14

电磁脉冲阀规格

英寸

3

≥100万次

15

清灰压缩空气压力

Mpa

0.3~0.4

16

压缩空气

Nm3/min

10

17

控制方式

DCS控制

18

保温层

导热系数

mm

w/m.℃

100

<0.06

19

主体设备使用寿命

年

≥30

空气消耗量为:

3m3/min(0.2~0.5MPa)

4.7除尘器本体结构简介

1)除尘器工作方法:

外滤法,低压脉冲清灰:

2)除尘器耐压性:

因为该除尘器系统的工况条件下工作压力P=8KPa(实际耐压6KPa),最高工作温度T=180℃,箱体的焊缝系数为0.85,腐蚀裕度为2mm的情况下,箱体计算厚度。

除尘器采用材质:

Q235B,厚度:

6mm。

3)除尘器数量:

n=3(套)330000m3/h(2套);210000m3/h(1套)

4)滤材选用PPS覆膜针刺毡,规格为Ф160×6000mm,单台滤袋数量(330000m3/h):

1920条;(210000m3/h):

1080条,。

5)脉冲阀保证使用寿命在100万次以上。

6)除尘器净烟气腔设压力检测的手孔。

7)灰仓卸灰口法兰规格300×300。

8)除尘器分箱设计,烟气进、出口设隔板。

9)除尘器灰仓设有仓壁振动器。

10)自动控制系统能够实现脉冲阀在线工作状态检测。

11)除尘器主要部件简介:

a、除尘器本体:

1)除尘器材质选用Q235B,厚度6mm。

2)过滤面积(330000m3/h)5760m2;(330000m3/h)3240m2。

3)除尘器上部由脉冲喷吹系统、花板、气箱隔板、盖板、净烟气出口组成,具有以下优点:

●可在上部箱体内检查、更换滤袋;

●由于袋室上部箱体体积较大,使得净烟气侧的风速较低,有利于气流分布和降低机械运行阻力。

4)除尘器中部由进气斜隔板、中隔板、室隔板、滤袋、骨架等组成。

除尘器采用下进气结构,在进气气流分布器的作用下,气流均匀上升,经滤袋过滤后,由上部净烟气室引出,通过总管输出。

5)灰斗的清灰夹角60~70°。

灰斗上设有仓壁振动器,气体清堵装置、料位检测接口、紧急放灰阀,便于在输灰系统故障时使用此放灰阀。

b、辅助设施:

1)烟气进气口:

烟气进气口设置于除尘器侧部,烟气由此进入除尘器。

2)人孔及手孔:

每台除尘器设2个快装人孔,其上部箱体设置有维修孔。

供维护人员对除尘器整体、喷吹系统内部其它部件进行检修、维护、更换。

3)烟气出口:

烟气出气口设置于除尘器中部。

烟气由此排出。

4)喷吹系统:

设备结构及工作原理:

每台除尘器设有一套气流分布系统,共80只脉冲阀。

每台有1台气包,负责气体的储存,产生脉冲气体并将气体喷入滤袋中,对滤袋进行脉冲清灰,使滤袋阻力保持在设备运行允许的范围内。

滤袋采用压缩空气进行喷吹清灰,清灰机构由压缩空气系统和电磁脉冲控制阀等组成。

随着过滤工况的进行,当滤袋表面积尘达到一定量时,由清灰控制装置(定时控制)按设定程序打开电磁脉冲阀喷吹,引发滤袋全面抖动并形成由里向外的反吹气流作用,清除附着在滤袋外表面的粉尘,达到清灰的目的。

脉冲阀:

脉冲阀使用寿命在100万次以上,固定安装于脉冲气流分布器顶部设置的阀座上。

脉冲阀采用淹没式双膜片直通结构设计,喷吹输出口设计为双扭线形式。

脉冲有结构简单、引射流量大、脉冲气流分布器内压力损失小、自身阻力小、启闭快、具有良好的空气动力特性,可在短时间内释放最多的清灰气源,产生最强的冲击力,并具有能耗低、气密性好等优点。

脉冲阀两个膜片的节流通道分开设置,启闭时不会相互干扰,因而大大加快了启闭速度,喷吹压力为0.3-0.5MPa,每只脉冲阀喷吹时间仅0.1-0.3S。

脉冲喷吹滤袋壁获得的清灰重力加速度比反清灰类高出数十倍,使滤袋清灰彻底且均匀。

在净化含尘浓度高和含湿量大的烟气时,仍有良好的清灰效果,运行能耗低于反吹风袋式除尘器。

5)、滤袋及滤袋骨架

滤袋规格为Ф160×6000。

滤袋骨架采用专用焊接设备焊接,确保确保焊缝部划带。

骨架为带有文氏管可拆卸形式,便于运输安装,紧固耐用,连接方式简单可靠。

满足《环境保护产品技术要求袋式除尘器笼骨框架(HJ/T325-2006)》。

6)灰斗

灰斗及排灰口的设计,能保证灰能自由流动排出灰斗。

灰斗的贮存量按最大含尘量满足72小时满负荷运