棒二线工艺操作规程.docx

《棒二线工艺操作规程.docx》由会员分享,可在线阅读,更多相关《棒二线工艺操作规程.docx(66页珍藏版)》请在冰豆网上搜索。

棒二线工艺操作规程

棒二线轧钢区工艺技术操作规程

编号:

QSW/T258-06-2009

版号:

第3.1版

编制:

生产技术管理室日期:

2009年08月11日

审核:

曹建红日期:

2009年09月24日

批准:

曹志强日期:

2009年09月24日

生效日期:

2009年09月24日

受控印章:

分发号:

QSW/T258-06-2009-

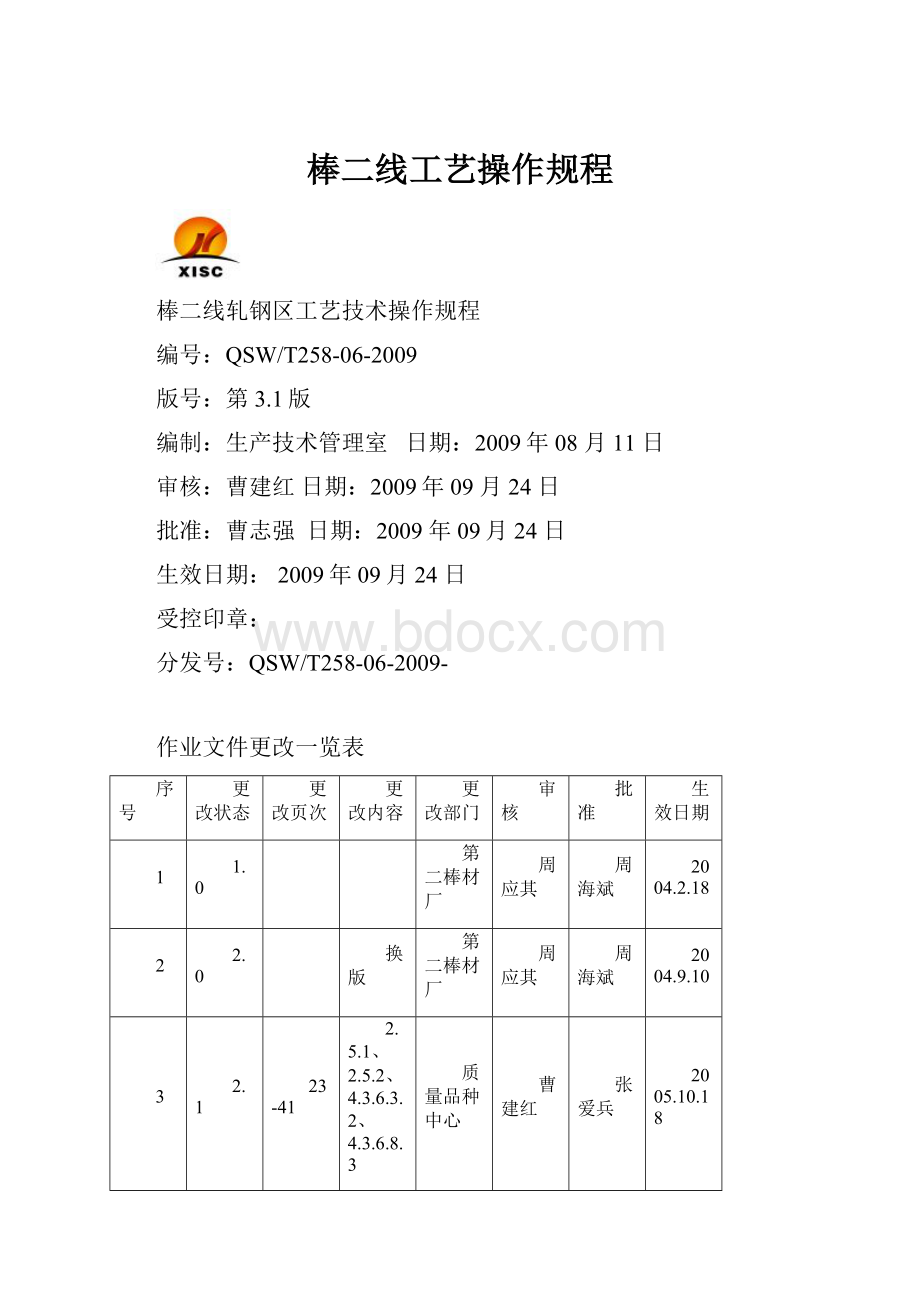

作业文件更改一览表

序号

更改状态

更改页次

更改内容

更改部门

审核

批准

生效日期

1

1.0

第二棒材厂

周应其

周海斌

2004.2.18

2

2.0

换版

第二棒材厂

周应其

周海斌

2004.9.10

3

2.1

23-41

2.5.1、2.5.2、4.3.6.3.2、4.3.6.8.3

质量品种中心

曹建红

张爱兵

2005.10.18

4

2.2

5-40

2.5.1、4.3.7.6、5.4.7.2、800与连轧轧制程序表

技术管理室

谭振宇

张爱兵

2006.08.19

5

2.3

更改封面名称和编号

技术管理室

谭振宇

张爱兵

2006.12.15

6

3.0

更改封面名称和编号

生产技术管理室

谭振宇

周海斌

2008.04.15

7

3.1

换版

生产技术管理室

曹建红

曹志强

2009.09.24

8

3.2

15

更改5.4.9条款中表5-3

生产技术管理室

曹建红

曹志强

2010.03.16

1主辅设备技术参数

1.1初轧机

名称:

Ф800二辊可逆式轧机

数量:

1架

辊子长度:

1850mm

轧辊直径:

Ф730mm—Ф860mm

辊颈直径:

440mm

1.1.1主电机

功率:

3250KW

转数:

0—±60—±120rpm

1.1.4主联轴器

型式:

带中间轴齿型联轴器

最大传动力矩:

1.421×106N.m

1.1.3人字齿轧机

中心矩:

800mm

最大工作扭矩:

1.176×106N.m

1.1.4压下装置

升降速度:

0—58—116mm/s(116mm/s仅用于提升)

工作行程:

600mm

极限行程:

625mm

1.1.5推床

最大开口度:

1900mm

工作行程:

1800mm

矫直力:

3.92×105N

1.1.6翻钢机

最大翻钢力:

24.5KN

翻钢频率:

28rpm

翻钢钩齿上表面低于工作辊道:

40—50mm

1.1.7轧制力矩、轧制力

最大轧制力矩:

5.88×105N.m

最大轧制力:

6.86×106N

1.2400吨剪

1.2.1马达功率:

2×125kw

1.2.4剪切能力:

3.92×106N(400t)

1.2.3剪切断面:

1702—2402mm

1.2.4最大开口度:

290mm

工作开口度:

280mm

剪刃宽度:

725mm

1.3高压水降鳞机

马达功率:

250KW

用水量:

32t/h

水压力;4Mpa—20Mpa

1.4连轧机

1.4.1轧机规格型号及数量

1.4.1.1RR472—HS轧机:

4架

1.4.1.2RR464—HS轧机:

4架

1.4.2轧机性能及技术参数见表1-1。

表1-1连轧机组性能及技术参数

项目

RR472—HS轧机

RR464—HS轧机

机架名称

1H—4V

5H—8V

最小工作中心距

580mm

520mm

最大工作中心矩

690mm

620mm

无载荷时最大工作中心距

720mm

640mm

辊子长度

800mm

760mm

横移行程

785mm

775mm

轴向调节

±5mm

±4mm

手动压下轴每转10圈轴向横移量

0.47mm

0.47mm

内部平台比率

1:

100

1:

81

压下指针盘转一圈

20mm

16mm

手动压下轴每旋转一圈

0.2mm

0.2mm

轧辊辊颈

300mm

280mm

1.4.3连轧机组轧机齿轮减速机的技术参数参见表1-2。

表1-2轧机齿轮减速的技术参数表

轧机名称

减速机

减速比

主电机转速rpm

主电机功率(KW)

1H

3

1:

44.1574

0—700—1400

0—800—800

2V

3

1:

36.7008

0—700—1400

0—800—800

3H

3

1:

30.4079

0—700—1400

0—800—800

4V

3

1:

23.9720

0—700—1400

0—800—800

5H

3

1:

19.5924

0—700—1400

0—800—800

6V

3

1:

15.4161

0—700—1400

0—800—800

7H

2

1:

12.8925

0—700—1400

0—800—800

8V

2

1:

9.9572

0—700—1400

0—800—800

1.5横移台架

长度:

82.5m

宽度:

5.4m

辊道个数:

112个

辊道马达功率:

3KW

横移小车马达功率:

5.5KW

2CS4技术操作规程

2.1CS4岗位人员交接班工作

2.1.1参加接班会,服从班长工作布置,提前5分钟到达生产岗位,作好接班准备工作。

2.1.2对口交接班,由当班人员向接班人员介绍本岗位生产、工艺操作、设备运转等有关情况。

2.1.3接班以后,停车认真检查,轧辊孔型磨损情况,轧槽对角线、辊缝以及各孔型尺寸、轴瓦、冷却水管等是否正常,不正常时应及时进行处理。

2.2初轧机换辊

2.2.1轧钢工艺技术员应按照轧辊槽使用数量规定,根据生产作业计划和轧槽使用情况确定换槽或换辊时间,并书面通知调度室。

2.2.2装辊前轧钢工艺技术员和轧钢班长要仔细检查轧辊、轧槽的质量、轧辊各部分外形尺寸、加工精度和表面粗糙度要符合图纸要求、轧辊孔型尺寸要符合所轧品种要求。

2.2.3卸辊程序

2.2.3.1轧辊扁头停在垂直的位置上,并切断主电机电源。

2.2.3.2松开上轧辊的轴向调整螺丝,并拧紧托瓦螺丝。

2.2.3.3升降上辊对正扁销槽或方销。

2.2.3.4慢速抬起上辊放上换辊小板凳,然后将上辊小心落在小板凳上。

2.2.3.5拔出方销,然后将瓦架提开到一定位置。

2.2.3.6松撬开轧机轴向压板和拆卸轧辊瓦座的水管,检查换辊装置是否有杂物卡住并清理,然后将辊拉出。

2.2.3.7吊走拉出的轧辊,把预装好的机辊安放在换辊的小车上。

2.2.4装辊程序

2.2.4.1装辊程序与卸辊程序相反。

2.2.5装辊的技术要求

2.2.5.1轧辊对角线差不得大于2mm,东西头辊缝差不得大于1mm。

2.2.5.2下辊要求水平,允许倾斜度不大于2/1850。

2.2.5.3轧辊必须处在机架中间避免装偏或调偏。

2.2.5.4必须紧固轧机轴向压板。

2.3初轧区辅助设备的检查

2.3.1辅助设备如:

推床、翻钢机、辊道、生产前应启动试转、运转良好无误、如发现问题要及时处理。

2.3.2清理现场并恢复安全设施

2.4初轧机的试轧

2.4.1开轧的准备工作

2.4.1.1试轧前,调度室值班人员应确认相关岗位人员已按设备三大规程要求认真检查各设备完好,CS4操作台人员对所使用辅助设备进行试车确认设备运转正常,通知油泵工启动油泵,油泵工在确认稀油站油面高度,温度信号装置,各种测量仪表完好且危险区无人工作时,启动油泵,待油压为正常工作压力时通知CS4等待开机。

2.4.1.2开机程序

2.4.1.2.1调度室值班人员确认一切正常后,可通知转车,先开轧机冷却水,然后由CS4操作人员接到电工通知后启动3250kw大电机转车。

2.4.2试轧

2.4.2.1换辊或换瓦后,必须空车低速运转5~10分钟,无异常情况则转入正常轧制。

2.4.2.2严格按压下规程操作,每试轧一支必须卡量尺寸,检查符合要求后,才能要第二支钢。

2.5初轧机轧钢

2.5.1成品孔料尺寸不得超过规定(见7800轧机压下规程(表7-1~表7-16))指针±5mm。

2.5.2初轧机严禁减道次轧制。

2.5.3钢温过低不得轧制,开轧温度不得低于1000℃,终轧温度不得低于900℃。

2.5.4轧辊轴瓦及轧槽应供给足够冷却水(水压不允许低于0.2MPa)如果发现轴瓦发热有异味、冒烟等情况,应停止轧制低速运转降温进行检查酌情处理。

2.5.5咬入困难或堵转时,应降低转速或减小压下量,严禁轧件全速冲击轧辊。

2.5.6中途停止轧制时,轧辊必须爬行。

2.5.7严禁贴辊,如果发现贴辊应立即停机处理,严禁转动轧辊,不能用轧件冲击轧辊。

2.5.8半成品坯前端翘头高于工作辊道面250mm时,应矫直后方可送往400t剪剪切。

2.5.9推床闪开时,不得碰撞牌坊,靠近和夹钢时,不得猛烈冲击,推床夹钢时,严禁翻钢操作。

2.5.10Ф800轧机和400t剪前面已有一块钢时,则严禁再送钢。

2.6初轧机调整

2.6.1首先固定好下辊,紧固轧机两头轴向压板。

2.6.2下辊要求水平,允许倾斜度不大于2/1850。

2.6.3测定成品孔对角线差不大于2mm

测定东西头辊缝差不大于1mm。

2.6.4尽量使轧辊处在机架中间避免装偏或调偏。

2.6.5拧紧轴向调整螺丝,检查轴瓦及瓦缘与辊颈表面接触是否良好。

2.6.6轧扭后的钢不允许平钢。

2.7换辊换槽制度

2.7.1轧钢工艺技术员依据生产作业计划和轧槽轧制吨位情况,及时通知调度室和轧钢班长换辊槽。

2.7.2轧钢工艺技术员检查发现有如下问题应更换轧槽或轧辊:

2.7.2.1轧槽或轧辊达到规定吨位。

2.7.2.1.1成品轧槽达到15000吨,其他轧槽达到30000吨。

2.7.2.1.2轧辊轧制达到30000吨。

2.7.2.2轧槽表面质量对成品质量造成影响超过标准。

2.7.2.3轧辊孔型尺寸不符合工艺图纸要求。

2.8CS4操纵台操作规程

2.8.1在启动设备前严格按《设备操作规程》《安全作业指导书》的设备启动规定和管理要求正确启动设备和操纵设备,并详细做好记录。

2.8.2操作过程中严格执行压下操作制度。

2.8.3时常保持与CS6的联系,确保成品坯尺寸满足精轧区的要求。

2.8.4工作中注意轧机的运行情况遇到异常,应及时通知调度室并停轧对轧机进行检查酌情处理。

3CS5技术操作规程

3.1CS5岗位人员交接班工作

3.1.1参加接班会,服从班长工作布置,提前5分钟到达生产岗位,作好接班准备工作。

3.1.2对口交接班,当班人员向接班人员介绍本岗位生产、工艺操作、设备运转等有关情况。

3.1.3接班之后详细检查剪刃是否紧固、损坏以及其它设备是否正常,如果不正常必须立即更换。

3.1.4剪刃剪切区出现2mm深缺口或剪刃磨损大于1mm必须更换。

3.2换剪刃程序

3.2.1用板手松开剪台上三个紧固螺母

3.2.2更换剪刃

3.2.3用板手拧紧固定螺母

3.3剪刃间隙的调整

3.3.1两剪刃间隙1—2mm

3.3.2在剪刃与剪台之间加专用垫片来调整剪刃间隙。

3.4剪刃重合度的调整

3.4.1在剪刃底座上塞入厚度适当的专用垫片即可调整剪刃重合度

3.5CS5操纵台操作规程

3.5.1严格执行操纵牌制度,启动设备前须长铃示警。

3.5.2注意剪刃工作情况,保证供水量,并及时清理剪台上及周围的铁头及杂物。

3.5.3两剪刃间隙1-2mm,压板低于上剪刃5mm。

3.5.4剪切温度不低于900℃。

3.5.5熟悉钢坯钢种、规格,各规格钢坯头尾必须剪切,缺陷切净为止。

3.5.6切头长度不得超过500mm,防止铁头在辊道和下刀架间卡住。

3.5.7钢坯不得猛烈撞击刀架。

3.5.8剪刃在磨损、卷口、掉肉、断裂、螺丝损坏等情况,须立即处理,以保证钢坯的剪切质量。

3.5.9生产过程中,必须通过信号灯及通讯设备严格控制轧制节奏。

3.5.10负责吊装铁头车皮,并将空筐在当班吊到主轧跨铁头筐摆放坑待用。

装有铁头的筐和空筐必须整齐落坑摆放,不得放偏。

3.5.11剪刃磨损出现严重圆角,剪切中出现弯头现象,要更换剪刃并清理铁头坑。

3.5.12对轧制过程中再热坯、落地废钢进行描号及C、Mn含量的标识。

再热坯8小时内,送往原料区。

3.5.13连轧机组如果出现堆钢或冲导卫事故严禁进钢。

3.5.14连轧机组有要钢信号时方可送钢。

3.5.15正常生产中连轧机组与Ф800轧机之间只允许摆放一块钢。

4连轧机组技术操作规程

4.1轧钢调整岗位交接班工作

4.1.1参加接班会,服从班长工作布置,提前5分钟到达生产岗位,作好接班准备工作。

4.1.2对口交接班,当班人员向接班人员介绍本岗位生产、工艺操作、设备运转等有关情况。

4.1.3交接班后检查上一班红坯尺寸及成品尺寸,检查并调整各机架辊缝。

4.1.4检查各轧槽轧制吨位、实际磨损情况以及各机架导卫冷却水管。

4.1.5紧固导卫与横梁。

4.1.6检查各机架进出口导卫磨损情况以及所有导槽、喇叭口磨损情况。

4.1.7清除导卫、导槽内氧化铁皮以及刮丝。

4.1.8对中轧制中心线,检查油气冷却水管连接是否正常。

4.2就地操作台

4.2.1BOS1就地操作台各键的功能参见表4-1

表4-1BOS1就地操作台各键功能说明

按钮名称

操作说明

相关条件

试灯

按下该键BOS1操作台上的所有指示灯亮,释放该钮返回原有指示状态

就地集中

当“就地/集中”选择开关设在就地档时,就地操作指示灯常亮,否则熄。

当换完轧辊时“就地/集中”选择开关打到集中档位

操作机架选择

通过此两个键位可以选择所要更换的机架(1H或4V)

工作状态选择

通过该键打到换辊档位进行换辊,打到点动档位轧辊小范围转动,换完轧辊打到定位档位固定轧辊位置

故障响应

出现故障时,音响报警按一下“故障响应”钮,音响消失

快速停车

在自动操作方式下,靠该按钮使轧机停机

平衡卸压

换辊时释放液压,轧辊平衡

平衡加压

换辊之后送上轧辊液压平衡

机架松开

换辊时松开机架夹紧装置

机架锁紧

轧辊送入机架后重新夹紧机架

机架移出

换辊时移动机架至横移的外端

机架移入

换辊时移动机架至横移的内端

脱开接轴托架

换辊时脱开机架与托架

插入接轴托架

换辊时使机架与托架连上

换辊小车移出

换辊时拉出机架,换辊小车移出

续表4-1

换辊小车移入

换辊时开动小车返回到原位

操作允许

当该指示灯亮时,表示“就地/集中”已打到就地档位,允许更换轧辊操作

反转/停/正转

(1H—4V轧机运转操作)

换辊或换槽完毕后,对轧槽进行打磨时,当打到反转档位时,表示轧辊反向转动;打到正转档位时,表示轧辊正向转动

辊距变大

换辊或换槽完毕之后,对辊缝进行调整时,按下该键表示辊距变大

辊距变小

换辊或换槽完毕之后,对辊缝进行调整时,按下该键表示辊距变小

慢速/快速

换孔型时,选择慢速档位表示导卫慢速向正方向或反方向移动,选择快速档位表示导卫快速向正方向或反方向移动

4.2.2BOS2、BOS3、BOS4就地操作台键的功能参照BOS1台各键功能说明

4.2.3就地操作台操作规程

4.2.3.1操作工在就地操作台操作时,必须与主控台联系,使主控台控制面板“就地集中”键打到“就地”档位。

4.2.3.2正常生产时,就地操作台“就地集中”选择开关打到“集中”档位。

4.2.3.3在换辊换槽或处理事故时,就地操作台“就地集中”键打到“就地”档位。

4.2.3.4轧线操作处理完毕(具备转车条件)必须将控制面板上的“就地集中”键打到“集中”档位。

4.2.3.5操作时不允许随意按与操作无关的按钮、按键和选择开关。

4.2.3.6就地操作箱其它按钮操作要求

4.2.3.6.1轧机含钢时要点动轧辊,操作要求:

4.2.3.6.1.1CS6主控台必须对要操作的机架电机合闸,主控台打到“就地”档位。

4.2.3.6.1.2就地台打到“就地”档位,“操作允许”指示灯亮,按选择要操作的机架按钮,其按钮灯亮。

4.2.3.6.1.3在温度低于700℃的情况下工作状态选择开关打到“换辊”档位

4.2.3.6.1.4按“辊距变大”按钮,使辊缝增大至少5mm以上

4.2.3.6.1.5轧钢工确认辊缝足够大,且导卫全部松开后才能点动轧辊

4.2.3.6.1.6点动轧辊工作状态选择开关打到“点动”档位

4.2.3.6.1.7“反点/停/正点”选择开关打到“反点”档位轧辊反转,打到“正点”档位,轧辊正转

4.2.3.6.2调整辊缝首先选择机架再按“辊距变大”或“辊距变小”按钮

4.2.3.6.3启动轧机前就地操作箱必须打到“集中”档位

4.2.3.6.4严禁调速按钮常时间打在快速档位

4.3连轧机组操作规程

4.3.1第H1、H3、H5、H7水平机架换辊程序

4.3.1.1卸辊程序

4.3.1.1.1主控台打到“就地”位

4.3.1.1.2就地操作箱打到“就地”位,允许操作指示灯亮

4.3.1.1.3工作状态选择开关打到“换辊”档位

4.3.1.1.4选择操作机架,不允许同时选择2个机架,其被选择机架按钮灯亮

4.3.1.1.5按“平衡卸压”按钮,其按钮灯亮

4.3.1.1.6按“机架松开”按钮,其按钮灯亮,并要求轧钢工检查机架已松开

4.3.1.1.7按“机架移出”按钮,其按钮灯亮

4.3.1.1.8按“脱开接轴托架”按钮,其按钮灯亮并要求轧钢工确认接轴插销已脱开

4.3.1.1.9按“机架移入”按钮,其按钮灯亮

4.3.1.1.10吊车吊出轧辊

4.3.1.2装辊程序

4.3.1.2.1主控台打到“就地”位

4.3.1.2.2就地操作箱打到“就地”位,允许操作指示灯亮

4.3.1.2.3工作状态选择开关打到“换辊”

4.3.1.2.4选择操作机架,不允许同时选择2个机架,其被选择机架按钮灯亮

4.3.1.2.5吊车将已装配好的轧辊吊到架底座上

4.3.1.2.6按“机架移出”按钮,其按钮灯亮,并要求轧钢工确认接轴插销眼对准

4.3.1.2.7按“插入接轴托架”按钮,其按钮灯亮,并要求轧钢工确认接轴插销已插入

4.3.1.2.8按“机架移入”按钮,导卫中心对准轧制中心线

4.3.1.2.9按“机架锁紧”按钮,其按钮灯亮,并要求轧钢工确认机架已锁紧

4.3.1.2.10按“平衡加压”按钮,其按钮灯亮,并要求轧钢工确认机架平衡缸已加压。

4.3.2第H2、H4、H6、H8立式机架换辊程序

4.3.2.1卸辊程序

4.3.2.1.1主控台打到“就地”位

4.3.2.1.2就地操作箱打到“就地”位,允许操作指示灯亮

4.3.2.1.3工作状态选择开关打到“换辊”档位

4.3.2.1.4选择操作机架,不允许同时选择2个机架,其被选择机架按钮灯亮

4.3.2.1.5按“平衡卸压”按钮,其按钮灯亮

4.3.2.1.6按“机架松开”按钮,按钮灯亮,并要求轧钢工确认机架已松开

4.3.2.1.7按“机架移出”按钮,其按钮灯亮

4.3.2.1.8按“脱开接轴托架”按钮,其按钮灯亮,并要求轧钢工确认接轴插销已脱开

4.3.2.1.9按“机架移入”按钮,其按钮灯亮

4.3.2.1.10按“换辊小车移出”按钮,其按钮灯亮

4.3.2.1.11吊车吊出轧辊

4.3.2.2装辊程序

4.3.2.2.1主控台打到“就地”位

4.3.2.2.2就地操作箱打到“就地”位,允许操作指示灯亮

4.3.2.2.3工作状态选择开关打到“换辊”档位

4.3.2.2.4选择操作机架,不允许同时选择2个机架,其被选择机架按钮灯亮

4.3.2.2.5将轧辊吊到换辊小车上

4.3.2.2.6按“换辊小车移入”按钮,其按钮灯亮

4.3.2.2.7按“机架移出”按钮,其按钮灯亮,并要求轧钢工确认接轴插销眼已对准

4.3.2.2.8按“插入接轴托架”按钮,其按钮灯亮,并要求轧钢工确认接轴插销已插入到位

4.3.2.2.9按“机架移入”按钮,导卫中心对准轧制中心线

4.3.2.2.10按“机架锁紧”按钮,并要求轧钢工确认机架已锁紧

4.3.2.2.11按“平衡加压”按钮,并要求轧钢工确认平衡缸已加压

4.3.3水平立式机架换槽程序

4.3.3.1必要时,按换机架步骤移出机架,吊到离线倾翻装置(立式轧机)上进行换孔槽作业。

4.3.3.2松开导卫压紧装置。

4.3.3.3将导卫横移到新轧槽处。

4.3.3.4通过压紧装置压住导卫。

4.3.3.5原则上水平机架换轧槽顺序从传动侧到工作侧,立式机架换轧槽顺序从上到下。

4.3.3.6检查导卫横梁与轧制线是否对正,若偏离则松开横梁两侧紧固螺栓调整,确认调整正确后将4个横梁紧固螺栓拧紧。

4.3.3.7横移(水平机架)或升降(立式机架)机架对准轧制中心线。

4.3.3.8按轧制程序表设定辊缝值检测辊缝。

4.3.3.9新轧槽在使用前须将油污、水渍等清除,且打磨轧槽。

4.3.4连轧机组换辊槽、换导卫的依据

4.3.4.1换辊槽依据

4.3.4.1.1轧钢工艺技术员按照生产作业计划和《轧槽轧制吨位设定表》规定以及轧槽情况,确定是否换辊槽,如换槽应及时通知调度室和轧钢班长。

4.3.4.1.2轧钢工艺技术人员每天应根据《轧槽轧制吨位设定表》,检查轧槽是否及时更换,对没有及时更换的轧槽应立即安排当班或下班更换,并对没有及时更换轧槽的班组追究责任以及及时检查成品质量。

4.3.4.1.3在确保产品质量的情况下,轧钢工艺技术员可根据生产作业计划和轧槽使用情况临时确定轧槽是否更换。

4.3.4.1.4轧槽磨损严重影响轧件表面质量或轧槽已到轧制吨位时,必须换槽。

4.3.4.2换导卫依据

4.3.4.2.1导卫出现磨损不能有效扶持轧件或滚轮损坏。

4.3.4.2.2导卫影响成品表面质量。

4.3.5轧机调整

4.3.5.1辊缝调整

4.3.5.1.1由就地控制箱“辊缝调节”按钮操作实现辊缝放大或缩小。

4.3.5.1.2轧机平台上配有千分测微刻度鼓,可读到辊缝值。

4.3.5.1.3千分测微刻度鼓数值变大表示辊缝增加,数值变小表示辊缝减小。

4.3.5.2压下调整量的控制

4.3.5.2.1RR472轧机手动压下轴每旋转一圈辊距变化0.2mm,螺旋压下指针盘每转一圈轮距变化20mm。

4.3.5.2.2RR464轧机手动压下轴每旋转一圈辊距变化0.2mm,螺旋压下指针盘每