JDSoftSurfMill加工实例.docx

《JDSoftSurfMill加工实例.docx》由会员分享,可在线阅读,更多相关《JDSoftSurfMill加工实例.docx(32页珍藏版)》请在冰豆网上搜索。

JDSoftSurfMill加工实例

加工实例

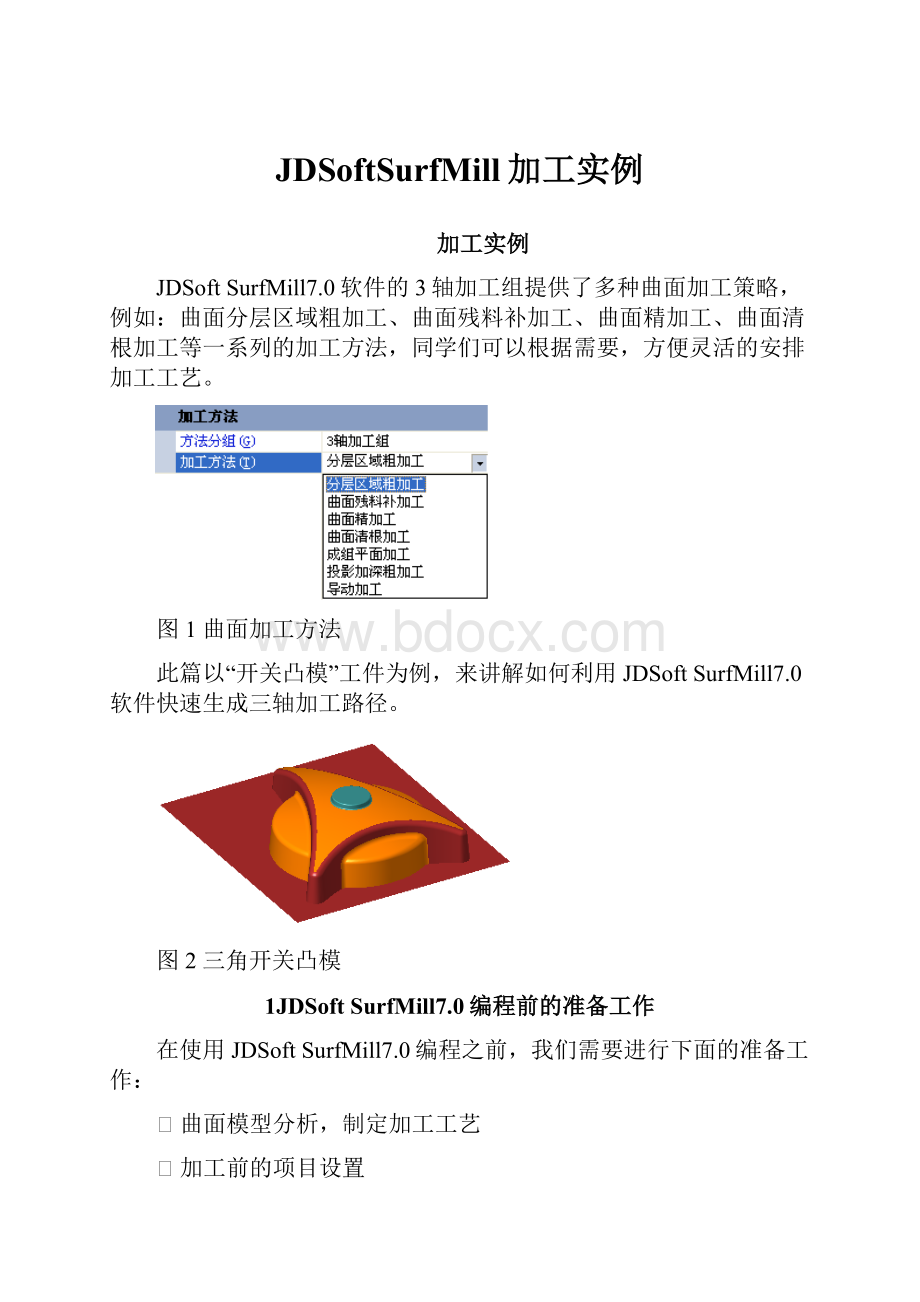

JDSoftSurfMill7.0软件的3轴加工组提供了多种曲面加工策略,例如:

曲面分层区域粗加工、曲面残料补加工、曲面精加工、曲面清根加工等一系列的加工方法,同学们可以根据需要,方便灵活的安排加工工艺。

图1曲面加工方法

此篇以“开关凸模”工件为例,来讲解如何利用JDSoftSurfMill7.0软件快速生成三轴加工路径。

图2三角开关凸模

1JDSoftSurfMill7.0编程前的准备工作

在使用JDSoftSurfMill7.0编程之前,我们需要进行下面的准备工作:

Ø曲面模型分析,制定加工工艺

Ø加工前的项目设置

1.1曲面模型分析,制定加工工艺

1.1.1曲面模型分析

曲面模型坐标、尺寸信息

使用鼠标左键框选全部曲面模型,在软件窗口右侧的“对象属性”对话框(系统默认在软件窗口右侧显示)可以了解曲面模型的坐标范围、模型尺寸、模型中心点等信息。

图3三角开关凸模

曲面曲率信息

点击菜单栏中的【分析】项,在下拉菜单中点击“曲面曲率图”,启动命令,选中全部曲面模型,如图4所示,经过曲面曲率图分析,“开关凸模”的大部分曲面曲率都在1.5mm以上,可以使用球头刀D3.0R1.5进行精加工,然后使用球头刀D2.0R1.0进行局部清根精加工即可加工到位。

图4曲面曲率信息

1.1.2模型加工工艺

经分析曲面模型后,结合模具的加工要求(底平面与型芯相交处位置只需加工到R1.5mm即可),该模具的加工思路如下(该工件的材料是45钢):

表1开关凸模加工程序单

步骤

工序

加工方法

使用刀具

加工余量(mm)

侧面余量

底面余量

1

开粗

分层区域粗加工

牛鼻刀

D10R1.0

0.15

0.15

2

精加工底面

成组平面加工

牛鼻刀

D10R1.0

0.15

0

3

残料补加工

曲面残料补加工

球头刀

D6R3.0

0.15

0.15

4

半精加工

角度分区

球头刀

D4R2.0

0.07

0.07

5

精加工

角度分区

D3R1.5

0

0

6

清根加工

混合清根

D2R1.0

0

0

1.2加工项目设置

制定加工工艺后,在正式编程前,我们还需要进行机床、刀具、工件、毛坯和输出等设置。

图5导航工作条

1.2.1机床设置

正确配置机床类型是路径进行机床模拟的关键,同时合理配置机床控制参数也是估算路径加工时间的前提。

点击“导航工具条”中的【机床设置】项,弹出机床设置界面,点选“机床类型”选项,进行机床形状和机床控制配置选择。

图6机床设置

1.2.2刀具表设置

在刀具表中预先添加加工中所使用的刀具,方便用户在后续生成路径的过程中直接选用所需刀具

。

1、NC加工模块,点击“导航工具条”中的“刀具表”选项。

图7刀具表设置

在弹出的“当前刀具表”对话框,点击“添加刀具”按钮

,激活对话框右侧的选项。

图8当前刀具表

在“当前刀具表”对话框右侧,设置刀具参数:

刀具类型为牛鼻刀,刀具直径为10.0,圆角半径为1.0。

设置完毕,点击“应用”按钮。

设置牛鼻刀D10R1.0成功,在JDSoftSurfMill7.0软件中被自动命名为[牛鼻]JD-10.00-1.00。

图9设置刀具参数

依次在“当前刀具表”中添加加工所用刀具,如下图所示:

图10添加刀具

1.2.3工件形状

在JDSoftSurfMill7.0中进行工件形状设置,主要用于对加工路径进行分析检查,避免发生过切或碰撞。

NC加工模块,点击“导航工具条”中的“工件形状”,在弹出的“工件设置”对话框中点击“全选”按钮,设置完毕后,单击“确定”按钮。

图11工件设置

1.2.4毛坯形状

在JDSoftSurfMill7.0中,计算粗加工和残料补加工路径前必须正确设置毛坯形状。

NC加工模块,点击“导航工具条”中的“毛坯形状”,在弹出的“毛坯设置”对话框,选择【包围盒】的类型创建毛坯,点击“全选”按钮,选择构成工件的所有曲面创建毛坯,完成设置;

图12毛坯设置

1.2.5输出设置

NC加工模块,点击“导航工具条”中的“输出设置”,在弹出“输出设置”对话框中,选中“指定坐标点”,X、Y、Z的坐标均设定为0。

设置完毕后,单击“确定”按钮。

图13输出设置

1.2JDSoftSurfMill7.0三轴加工实例

现在我们使用JDSoftSurfMill7.0进行三轴路径编程,在下面的加工流程中我们将逐步了解、学习3轴加工组中的相关加工方法:

Ø曲面分层粗加工—环切加工

Ø成组平面加工—环切加工

Ø曲面残料补加工—依据当前残料模型

Ø曲面精加工—角度分区

Ø曲面清根加工组—混合清根

Ø路径加工过程分析

1.2.1模型粗加工

2、打开原始文件,切换到NC加工模块。

图14NC加工模块导航工作条

在菜单栏中的“刀具路径”下拉菜单中选择“路径向导”。

图15选择“路径向导”

在弹出的“选择加工方法”对话框中选择“3轴加工”中的“分层区域粗加工”,走刀方式为环切走刀,加工余量为0.15mm,加工精度(即弦高误差)为0.005。

设置完毕后,单击

进行下一步设置。

图16选择加工方法及参数

在弹出的“选择刀具”对话框的刀具表中选中“[牛鼻]JD-10.00-1.00”,并设置走刀参数。

设置完毕后,单击

,进入到“基本加工域”对话框。

图17选择刀具及设置走刀参数

在弹出的“基本加工域”对话框中,点击“加工面”下的“拾取所有”按钮

,将曲面模型全选为加工域,然后点击确定按钮

,进入“刀具路径参数”对话框。

图18设置加工域

在弹出的“刀具路径参数”对话框中,设置分层区域粗加工中的环切走刀的基本参数。

设置完毕,点击“计算”按钮,计算开粗路径。

图19设置路径参数

注意:

由于设置的路径间距为6.5mm(见第4步),大于刀具直径的50%,所以在参数中我们一定要选中“环切并清角”、“光滑路径”选项,以避免加工路径因路径间距过大而留下残料,并且光顺了路径,提高了加工的流畅性。

程序自动生成加工路径

图20生成加工路径

1.2.2精加工底面

3、启动“路径向导”命令,在“选择加工方法”界面选择“3轴加工”中的“成组平面加工”。

方法参数设置为:

走刀方式为环切走刀。

设置完毕后,单击

进入刀具设置。

图21选择加工方法及参数

在弹出的“选择刀具”对话框中,在刀具表中选中“[牛鼻]JD-10.00-1.00”,将走刀参数设置完毕后,单击

按钮,进入“基本加工域”对话框。

图22设置走刀参数及走刀参数

在弹出的“基本加工域”对话框,点击“加工面”按钮,全选曲面,然后使用“Ctrl+鼠标左键”将模型顶部小平面去选。

然后点击“保护面”按钮,使用鼠标左键将顶部小平面选中。

操作完毕,单击确定键

,进入“刀具路径参数”对话框。

图23选择加工域

在弹出的“刀具路径参数”对话框右侧的参数设置界面中,使用默认参数值。

图24成组平面加工

在“刀具路径参数”对话框的左侧选中“加工余量”选项,修正“加工余量”参数值:

加工面底部余量设置为0,其它如下图所示。

设置完毕后,点击“计算”按钮。

图25设置加工余量

程序自动生成加工路径。

图26生成成组平面路径

1.2.3曲面残料补加工

4、启动“路径向导”命令,在“选择加工方法”界面选择“3轴加工”中的“曲面残料补加工”。

方法参数设置为:

定义方式设置为当前残料模型,加工余量为0.15mm,加工精度为0.005。

设置完毕后,单击

进入下一步刀具设置。

图27选择加工方法及参数

在弹出的“选择刀具”对话框中,在刀具表中选中“[球头]JD-6.00”,将走刀参数设置完毕后,单击

按钮,进入“基本加工域”对话框。

图28选择刀具及走刀参数

在弹出的“基本加工域”对话框中,点击“加工面”下的“拾取所有”按钮

,将曲面模型全选为加工域,然后点击确定按钮

,进入“刀具路径参数”对话框。

图29选择加工域

在弹出的“刀具路径参数”对话框的参数设置中,使用默认参数值,点击“计算”按钮。

图30曲面残料补加工参数设置

程序自动生成加工路径。

图31生成残补路径

1.2.4半精加工

5、启动“路径向导”命令,在“选择加工方法”界面选择“3轴加工”中的“曲面精加工”选项。

方法参数设置为:

走刀方式为角度分区,路径角度为45,加工余量为0.07mm,加工精度为0.002。

设置完毕后,单击

进入刀具设置。

图32选择加工方法及参数

在弹出的“选择刀具”对话框中,在刀具表中选中“[球头]JD-4.00”,将走刀参数设置完毕后,单击

按钮,进入“基本加工域”对话框。

图33选择刀具及走刀参数

在弹出的“基本加工域”对话框,点击“加工面”按钮,将型芯曲面选中为加工面,点击“保护面”按钮,将底平面选中为保护面。

操作完毕,单击确定键

,进入“刀具路径参数”对话框。

图34选择加工域

在弹出的“刀具路径参数”对话框的参数设置中,使用默认参数值,点击“计算”按钮。

图35曲面半精加工参数设置

程序自动生成加工路径。

图36生成半精加工路径

1.2.5精加工

6、启动“路径向导”命令,在“选择加工方法”界面选择“3轴加工”中的“曲面精加工”选项。

方法参数设置为:

走刀方式设置为角度分区,路径角度为45,加工余量为0,加工精度为0.002。

设置完毕后,单击

进入刀具设置。

图37选择加工方法及参数

在弹出的“选择刀具”对话框中,在刀具表中选中“[球头]JD-3.00”,将走刀参数设置完毕后,单击

按钮,进入“基本加工域”对话框。

图38选择刀具及走刀参数

在弹出的“基本加工域”对话框,点击“加工面”按钮,将型芯曲面选中为加工面,点击“保护面”按钮,将底平面选中为保护面。

操作完毕,单击确定键

,进入“刀具路径参数”对话框。

图39选择加工域

在弹出的“刀具路径参数”对话框的参数设置中,使用默认参数值,点击“计算”按钮。

图40曲面精加工参数设置

程序自动生成加工路径。

图41生成精加工路径

1.2.6精加工曲面清根

7、启动“路径向导”命令,在“选择加工方法”界面选择“3轴加工”中的“曲面清根加工”选项。

方法参数设置为:

清根方式设置为混合清根,加工余量为0,加工精度为0.002。

设置完毕后,单击

进入刀具设置。

图42选择加工方法及参数

在弹出的“选择刀具”对话框中,在刀具表中选中“[球头]JD-2.00”,将走刀参数设置完毕后,单击

按钮,进入“基本加工域”对话框

图43选择刀具及走刀参数

在弹出的“基本加工域”对话框,点击“加工面”按钮,将型芯曲面选中为加工面,点击“保护面”按钮,将底平面选中为保护面。

操作完毕,单击确定键

,进入“刀具路径参数”对话框。

图44选择加工域

在弹出的“刀具路径参数”对话框的“清根加工”参数设置中,点击“上把刀具”按钮,进入“当前刀具表”对话框。

图45清根加工

在弹出的“当前刀具表”对话框中,选中“球头刀JD-3.00”,然后点击“确定”按钮,返回“刀具路径参数”对话框。

图46当前刀具表

在“刀具路径参数”对话框,“上把刀具”参数值已被定义为球头刀3.0,点击“计算”按钮。

图47上把刀具

程序自动生成加工路径。

图48生成路径

1.2.7加工过程分析

为了检查路径参数的合理性以及确保加工安全,输出路径之前必须经过一系列加工过程检查,避免路径过切和刀具发生碰撞。

下面以路径过切检查为例说明:

8、NC加工模块,从菜单栏的“刀具路径”的下拉菜单中,选中“加工过程分析”的“过切检查”选项。

图49路径过切检查

在弹出的“过切检查”对话框中,选中“过切检查”选项,并点击“选择路径”按钮。

图50路经检查设置

在弹出的“选择路径”对话框,点击“选择所有路径”按钮,设置完毕后,点击“确定”按钮,返回“过切检查”对话框。

图51选择检查路径

在“过切检查”对话框点击“开始检查”按钮,检查完毕,弹出“检查结果”对话框。

图52路径检查结果

1.2.8输出加工路径

经过对上述路径的加工过程检查,没有发现任何问题,我们即可将生成的加工路径按照加工机床支持的路径格式输出,在机床上完成加工即可。

9、从菜单栏的“刀具路径”的下拉菜单中,选中“输出刀具路径”选项。

图53输出刀具路径

在弹出的“输出刀具路径”对话框中,点击“

”按钮,将需要输出的加工路径全部选中放在右侧对话框中(如果需要排序,可以按“路径输出排序方法”中提供的方法进行排序),并设置输出文件名和文件存放目录(默认文件名为ENG0.ENG,保存目录为D:

\EngFiles文件夹中)。

设置完毕后,点击“确定”按钮。

图54刀具路径输出

点击【确定】按钮,输出路径。

图55刀具路径输出进度

路径输出完毕。

图56输出结果

(资料素材和资料部分来自网络,供参考。

可复制、编制,期待你的好评与关注)