钢板卷管方案.docx

《钢板卷管方案.docx》由会员分享,可在线阅读,更多相关《钢板卷管方案.docx(13页珍藏版)》请在冰豆网上搜索。

钢板卷管方案

1编制说明

山东华鲁恒升股份有限公司大型氮肥装置国产化工程国产化工程是我国首套国产化大型氮肥装置,

2编制依据

2.1给排水管道工程施工及验收规范GB50268-97

2.2工业金属管道工程施工及验收规范GB50235-97

2.3建筑给水排水设计规范GBJ16--87

2.4山东华鲁恒升股份有限公司大型氮肥装置国产化工循程环水界区施工图

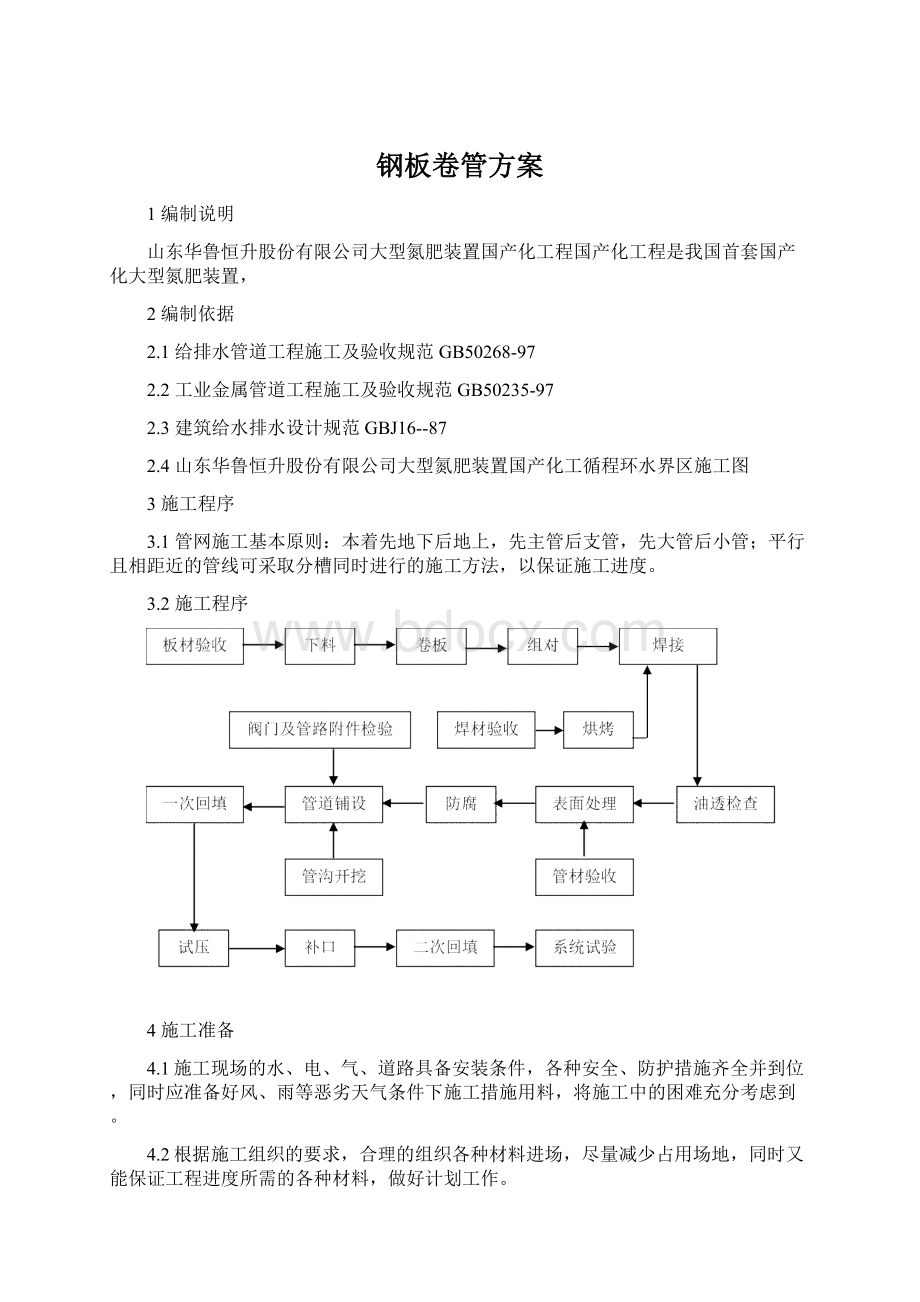

3施工程序

3.1管网施工基本原则:

本着先地下后地上,先主管后支管,先大管后小管;平行且相距近的管线可采取分槽同时进行的施工方法,以保证施工进度。

3.2施工程序

4施工准备

4.1施工现场的水、电、气、道路具备安装条件,各种安全、防护措施齐全并到位,同时应准备好风、雨等恶劣天气条件下施工措施用料,将施工中的困难充分考虑到。

4.2根据施工组织的要求,合理的组织各种材料进场,尽量减少占用场地,同时又能保证工程进度所需的各种材料,做好计划工作。

5施工技术及质量要求

5.1钢板卷管制作

φ820及以上直径的管道,采用钢板卷制。

A、板材位数:

卷管用钢板具有制造厂的合格证书及产品质量文件,其外观应无裂纹、夹渣、折迭、重皮等缺陷,锈蚀和凹陷不超过钢板厚度负偏差。

B、管子下料时应先计算好周长,弯头、异径管等管件先制作好样板后,在钢板上画好切割线。

板材切割采用半自动切割机或手工割炬进行氧、乙炔火焰切割。

并根据板材厚度加工好坡口,之后,再用角向磨光机清理和修磨。

卷板机卷制时,板材两端应用胎具依托卷制,防止产生直边。

将卷制好的管子,根据图纸要求及现场情况对接一定长度,弯头、异径管等管件按尺寸组对后进行焊接。

C、卷管同一筒节上的纵向焊缝不大于两道,两纵缝间距大于200mm;两卷管组对纵缝间距应大于100mm,支管外壁距焊缝大于50mm。

D、卷管对接焊缝的内壁错边量小于10%S,且不大于2mm。

E、卷管对接坡口采用“V”型坡口,单面焊双面成型工艺。

管径≥600mm时,采用双面焊。

焊接前焊条应烘干,在100~1500C条件下烘烤一小时,并做好焊条发放记录和焊接记录。

F、卷管焊接采用手工电弧焊,普通碳素结构钢采用E4303焊条,焊接时采取反变形组对法进行,以抵消焊接角变形可能产生的内凹。

钢板卷管焊接时采用碳弧气刨背面清根后,方可进行电弧焊。

G、卷管焊接完后,焊缝应进行100%煤油渗透试验,并按有关行业规定,拍片20%,Ⅲ级合格,焊缝外观质量应符合规范要求。

5.2管道安装

A、管道安装前应进行外观检查,核实管节的材质、规格及压力等级,对于有缝管的质量检查按下表要求进行:

序号

检查项目

允许偏差

1

周长

D≤600

±2.0

D>600

±0.0035D

2

圆度

管端0.005D,其他部位0.01D

3

端面垂直度

0.001D且≤1.5D

4

弧度

用弧长πD/6的弧形板量测测于管内壁或外壁处形成的间隙为0.1t+2,且≤4;距管端200mm纵缝处的间隙≤2

注:

1、D为管内径(mm),t为壁厚(mm)。

2、圆度为同端管口相互垂直的最大直径与最小直径之差。

B、管道安装前检查防腐层有无破损情况,否则及时修补;管节应逐根测量、编号,宜选用管径相应最小的管节组对对接。

C、管道下沟前再次测量确认沟底的标高、坡度,并标出管道安装中轴线,打出定位中心桩。

D、管道下沟采用软质吊带、钢丝绳强外套软管、吊车等,防止将防腐层破坏。

管道下管时要平稳,不得触碰沟壁或沟槽支撑板等挡土设施。

E、管道组对时可用龙门吊和卡具配合组对,管道定位时每根管子必须按中心线找直对中,已稳固好管段的坡度用水准仪进行检查是否准确,管底与管槽底部贴合紧密。

F、对于管卷对口时纵向焊缝应放在管道中心管线上半圆的45°左右处;纵向焊缝应错开,当管径小于600mm时错开的间距不小于100mm;当管径大于600mm时错开的间距不小于300mm;环向焊缝距支架不小于100mm;直管段两环向焊缝间距不小于200mm;管道任何位置不得有十字形焊缝。

G、管道上安装阀门必须经压力试验合格,压力管道上采用的闸阀安装前应进行启闭检验,并宜进行解体检验;管道上安装的法兰面与管中心线垂直,接口的两片法兰面相互平行,螺栓应自由的穿过两片法兰的螺栓孔,螺栓安装方向一致,螺母应对称紧固,紧固好的螺栓应露出螺母之外。

法兰埋入土中时应采取防腐措施。

H、管道焊接采用手工电弧焊,采用“V”型坡口,其尺寸见下表,管道对口时应使内壁齐平,错口偏差为0.2t,且不得大于2mm。

壁厚(mm)

间隙(mm)

错边(mm)

坡口角度α(°)

4-9

1.5-3.0

1.0-1.5

60-70

10-26

2.0-4.0

1.0-2.0

60±5

I、钢管对口检查合格后可以进行点焊,点焊采用与接口相同的焊接材料,点焊时对称施焊,厚度与第一层焊接厚度一致,钢管的纵向焊缝与螺旋焊缝处不得点焊。

点焊长度及间距符合下表的要求:

管径(mm)

点焊长度(mm)

环向点焊点(处)

350-500

50-60

5

600-700

60-70

6

≥800

80-100

点焊间距不大于400mm

J、组合钢管固定口焊接及两管段间的闭合焊接,应在无阳光直照和气温较低时施焊;与法兰接口两侧相邻的第一至第二个刚性接口或焊接接口,待法兰螺栓紧固后方可施工。

L、管道焊接完,水压试验前应对焊缝进行外观检查及油渗检验和1%的无损探伤检验,当管径大于或等于800mm时,每条环缝应逐口进行油渗检验,不合格的焊缝应返修,返修次数不得超过三次,焊缝的外观质量见下表:

焊缝的外观质量

检查项目

技术要求

外观

不得有熔化金属流到焊缝未熔化的母材上,焊缝和热影响区表面不得有裂纹、气孔、弧坑和灰渣等缺陷,表面光顺,均匀,焊道与母材应平缓过渡

宽度

应焊出坡口边缘2-3mm

表面余高

应小于或等于(1+0.2)倍坡口边缘宽度,且不应大于4mm

咬边

深度应小于或等于0.5mm,焊缝两侧咬边总长不得超过焊缝长度的10%,且连续长度不应大于100mm

错边

应小于或等于0.2t,且不应大于2mm(t为壁厚mm)

未满焊

不允许

钢管安装允许偏差

检查项目

允许偏差

无压力管道

压力管道

轴线位置

15

30

高程

±10

±20

5.5.2管道防腐、保温

5.5.2.1本工程埋地钢管防腐施工程序为:

底漆面漆面漆玻璃布面漆面漆 玻璃布面漆 面漆(埋地钢管采用环氧煤沥青防腐)

5.5.2.2吸水池、积水池、塔底水池内钢制管道及管件除锈后采用氯磺化乙烯漆进行防腐

5.5.2.3钢管表面处理:

钢管表面采用砂轮机除锈,等级为St3。

管道表面的焊瘤、棱角、毛刺等须磨平,表面应干净。

5.5.2.4防腐材料应有合格证、产品质量证明书;涂料到达现场后,需进行抽样复验,防腐层玻璃布应采用干燥、脱蜡、无捻、封边、网状平纹、中碱的玻璃布,其产品指标应符合下表规定:

环氧煤沥青涂料质量指标

序号

项目

指标

检查方法

底漆

面漆

1

漆膜外观

红棕色、半光

黑色、有光

GB1729-79

2

粘度(涂-4粉度计25±1℃)S

80~150

80~150

GB1723-79

3

细度(刮板),μm

≤80

≤80

GB1724-79

4

干燥时间25±1℃

表干

≤1

≤6

GB1728-79

实干

≤6

≤24

GB1728-79

5

冲击强度J(kg.cm)

≥4.9(50)

≥3.9(40)

GB1732-79

6

韧性(解半径)mm

≤1.5

≤1.5

GB1731-79

7

附着力1级

1

1

GB1720-79

8

硬度

≥0.3

≥0.3

GB1725-79

9

固体含量(重量)%

≥70

≥70

GB1725-79

10

耐化学重质浸泡

10%NaOH

—

72小时漆膜无变化

GB1763-79

3%NaCl

—

72小时漆膜无变化

GB1763-79

10%HSO

—

72小时漆膜完整不脱落

GB1763-79

5.5.2.5涂料配制:

涂料根据工程需要配制现配现用,涂料使用前应搅拌均匀,将甲乙两种组份按产品说明书所规定的比例调配,充分搅拌,使用前放置30分钟。

常温固化涂料施工温度宜在10度以上,刚开的底漆甲组分和面漆甲组分原则上不再调入稀释剂,配好的涂料在必要时可加入5%(重量比)的稀释剂。

5.5.2.6涂底漆:

表面处理合格的管道应尽快涂刷底漆,如空气湿度过高或含盐雾时应提前。

底漆涂刷均匀,不得漏涂,钢管两端留150mm左右,以便焊接。

5.5.2.7打腻子:

当钢管焊缝高于2mm时,应用面漆和滑石粉调成稠度适宜的腻子,在底漆表面干后抹在焊缝两侧,并刮开过渡曲线,避免缠玻璃而时出现空鼓,焊缝表面的焊纹,也应用腻子抹光。

5.5.2.8涂面漆和缠玻璃布:

底漆表干或打腻子后,即可涂面漆。

涂刷均匀不得漏漆。

在室温下涂底漆和涂第一道面漆的时间间隔不应超过24小时;涂两道面漆后即可缠第一层玻璃布,玻璃布拉紧,表面平整,无折皱和鼓包。

压边宽度为30-40mm,接头搭接不小于100mm,各层搭接接头错开,玻璃布的油浸透率应达到95%以上,不得出现大于50mm×50mm的空白,管端或施工中断处应留出长150-250mm的阶梯形接茬,阶梯宽度应为50mm,第一层玻璃布缠绕后即涂第三、四道面漆,缠第二层玻璃布,涂五、六道面漆。

面漆必须漆量饱满,玻璃布所有网眼应灌满涂料。

两层玻璃布缠绕方向相反。

5.5.2.9补口补伤:

补口部位的表面按要求处理合格后进行补口施工,补口防腐层与管体防腐层的搭接不小于100mm,搭接处应打毛、擦净,然后按做防腐的方式施工;补伤部位首先应铲除已损伤的防腐层,补伤部位的防腐层与管体防腐层的搭接不小于100mm。

5.5.2.10防腐层质量要求及检查方法

A、外观检查:

钢管应逐根检查,防腐层表面应平整,无皱折和鼓包,玻璃布网孔为面漆所灌满。

B、粘附力检查:

防腐层固化后进行粘附力抽查,用小刀割开刮形切口,用力撕切口处的防腐层,以不易撕开、破坏处管面仍为漆膜所覆盖不露铁为合格。

C、管沟回填前,必须做电火花测试。

在使用测漏仪时,应专人使用,注意用电安全,

D、管道安装前,必须对防腐层厚度检测。

5.5.3管道保温

5.5.3.1循环水补水管地上部分、循环水全自动过滤装置进出水地上部分、水泵进出水地上部分采用岩棉管壳保温。

5.5.3.2地上管道应防腐处理后,方可施工,决热层、防潮层、保护层的施工必须符合设计院要求和保温结构图的规定。

5.5.3.3钩钉托盘及支承件的焊接应牢固,其布置的间距应符合设计的要求。

5.5.3.4绝热层支承件不得外露,支承件的宽度应小于绝热层的厚度10mm,最大不得小于20mm。

5.5.3.5绝热施工时,应平整,错缝合理,圆弧均匀,每块(节)制品上的捆扎不得小于二道,不得采用连续缠绕方法施工,绝热层厚度大于80mm,保冷层厚度等于100mm应分两层施工。

5.5.3.6绝热层施工中仪表孔、标记、设备铭牌应留出。

5.5.3.7绝热层涂料施工时,可直接涂抹在设备外表面应分层施工涂层要均匀,不得有气泡和漏涂。

5.5.4防潮层的施工方法及技术措施

5.5.4.1采用油毡/油毛毡,包裹时,环向搭接缝,竖向搭缝的搭接尺寸为30~50mm,所有搭接应采用沥青马蹄脂或水性沥青浆密封,立式设备、管道的搭接缝隙应该朝下,卧式设备与水平管道的竖向接缝