JC泵送剂.docx

《JC泵送剂.docx》由会员分享,可在线阅读,更多相关《JC泵送剂.docx(8页珍藏版)》请在冰豆网上搜索。

JC泵送剂

混凝土泵送剂(JC473-2001)

一、主题内容与适用范围

本标准规定了混凝土泵送剂的定义、技术要求、试验方法、检验规则、包装和贮存等。

本标准适用于水泥混凝土中掺用的液体或固体泵送剂(以下简称泵送剂)。

二、引用标准

下列标准包含的条文,通过在本标准中引用而构成本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T176—1996水泥化学分析方法(eqvISO680:

1990)

GB/T8075—1987混凝土外加剂的分类、命名与定义

GB8076—1997混凝土外加剂

GB8077---2000 混凝土外加剂匀质性试验方法

GBJ80---1985 普通混凝土拌合物性能试验方法

JGJ/T55---1996 普通混凝土配合比设计

三、术语

本标准采用下列定义

1.泵送剂

定义见GB/T8075—1987

2.基准混凝土

按照本标准试验条件配制的不掺泵送剂的混凝土。

3.受检混凝土

按照本标准试验条件配制的掺泵送剂的混凝土。

四、技术要求

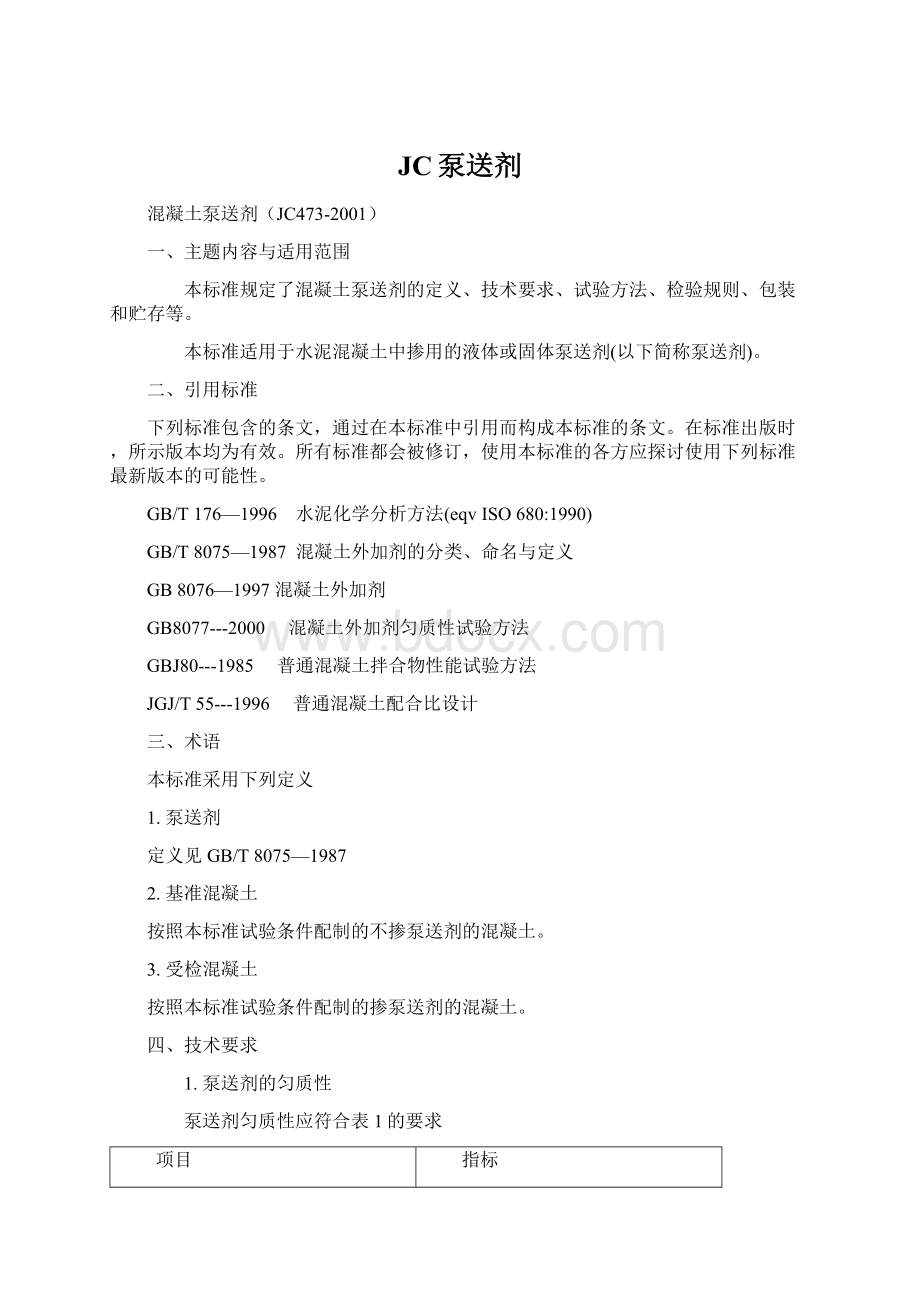

1.泵送剂的匀质性

泵送剂匀质性应符合表1的要求

项目

指标

含固量

液体泵送剂,应在生产厂控制值的相对量的6%之内

含水量

固体泵送剂,应在生产厂控制值的相对量的10%之内

密度

液体泵送剂,应在生产厂控制值的±0.02g/cm2之内

氯离子含量

应在生产厂控制值的相对量的5%之内

总碱量(Na2O+0.658K2O)

应在生产厂控制值的相对量的5%之内

细度

0.315mm筛余应小于%之内

水泥净浆流动度

应不小于生产厂控制值的95%

2.受检混凝土的性能

受检混凝土应符合下表的要求。

项目

一等品

合格品

坍落度增加值,mm 不小于

100

80

常压泌水率比,% 不大于

90

100

压力泌水率比,% 不大于

90

95

含气量,% 不大于

4.5

5.5

坍落度保留值,mm

30min

150

120

60min

120

100

抗压强度比,%,不小于

3d

90

85

7d

90

85

28d

90

85

-

-

收缩率比,%,不大于

28d

135

135

对钢筋艐锈蚀作用

无锈蚀作用

3、其他

用户对泵送剂有特殊要求时,需要补充试验项目,试验方法及指标由供需双方协商决定。

五、试验方法

1.泵送剂的匀质性

匀质性按GB/T8077规定进行,碱含量按GB8076附录D进行。

2.受检混凝土的性能

2.1材料

混凝土所用材料应符合GB8076第5.1条的规定。

但砂为二区中砂,细度模数为2.4~2.8,含水率小于2%。

2.2配合比

基准混凝土配合比按JGJ55进行设计,受检混凝土配合比与基准混凝土相同。

2.2.1水泥用量:

采用卵石时,380±5kg/m3;采用碎石时,390±5kg/m3。

2.2.2砂率:

44%

2.2.3泵送剂掺量:

按泵送剂生产单位推荐掺量的下限值。

2.2.4用水量:

应使基准混凝土坍落度为10±1cm,受检混凝土坍落度为21±1cm。

2.3搅拌

应符合GB8076第5.3条的规定。

2.4试样数量

应符合下表的规定。

项目

试验类别

混凝土拌合批数

每批取样数目

受检混凝土总取样数

基准混凝土总取样数

坍落度增加值

新拌混凝土

3

1

3

3

常压泌水率比

新拌混凝土

压力泌水率比

新拌混凝土

含气量

新拌混凝土

坍落度保留值

新拌混凝土

抗压强度比

硬化混凝土

9块

27块

27块

收缩率比

硬化混凝土

3块

3块

3块

钢筋锈蚀

新拌或硬化砂浆

1块

2.5混凝土拌合物性能

2.5.1坍落度增加值

坍落度按照GBJ80进行试验,但是试验受检砼坍落度时,分两层装入坝落度筒内,每层插捣15次。

结果以三次试验的平均值表示,精确到1mm。

(坍落度增加值以水灰比相同时受检混凝土与基准混凝土坍落度之差表示,精确至1mm。

)

2.5.2常压泌水率比

按照GB8076-97第5.5.2进行试验。

2.5.3压力泌水率比

2.5.3.1仪器

压力泌水仪,主要由压力表、活节螺栓、筛网等部件构成,如下图所示。

其工作活塞压强为3.0MPa,工作活塞公称直径为125mm,混凝土容积为1.66L,筛网孔径为0.335mm。

2.5.3.2试验步骤

将混凝土拌合物装入试料筒内,用捣捧由外围向中心均匀插捣25次,将仪器按规定安装完毕。

尽快给混凝土加压至3.0MPa,立即打开泌水管阀门,同时开始计时,并保持恒压,泌出的水接入量筒内。

加压10s后读取泌水量V10,加压140s后读取泌水量V140。

2.5.3.3结果计算与评定

a.压力泌水率按式

(1)计算:

混凝土压力泌水仪

1-压力表;2-液压三通;3-(接手动油泵)快速接头;4-千斤顶;5-上盖;6-活节螺栓;7-螺栓销钉;8-缸体;9-活节螺栓;10-底座;11-筛板;12-O型密封圈;13-筛板;14-活塞密封圈;15-活塞;16-孔径为0.335mm筛网;17-泌水管阀门(M10×1t水阀孔,接DP-5型放水阀)

..............

(1)

式中:

BP--压力泌水率,%;

V10--加压10s时的泌水量,mL;

V140--加压140s时的泌水量,mL。

结果以三次试验的平均值表示,精确至0.1%。

b.压力泌水率比按式

(2)计算,精确至10%:

..............

(2)

式中:

Rb--压力泌水率比,%;

Bpo--基准混凝土压力泌水率,%;

BpA--受检混凝土的压力泌水率,%。

2.5.4含气量

按照GB8076-97第5.5.3进行试验。

2.5.5坍落度保留值

出盘的混凝土拌合物按GBJ80进行坍落度试验后得坍落度值H0;立即将全部物料装入铁桶或塑料桶内,用盖子或塑料布密封。

存在30min后将桶内物料倒在拌料板上,用铁锹翻拌两次,进行坍落度试验得出30min坍落度保留值H30;再将全部物料装入桶内,密封再存放30min,用上法再测定一次,得出60min坍落度保留值H60。

坍落度按照GBJ80进行试验。

2.6硬化混凝土性能

2.6.1抗压强度比按照GB8076-97第5.6.1进行试验。

2.6.2收缩率比按照GB8076-97第5.6.2进行试验。

2.6.3相对耐久性按照GB8076-97第5.6.3进行试验。

2.6.4钢筋锈蚀采用钢筋在新拌或硬化砂浆中阳极极化电位曲线来表示,测定方法GB8077附录B、C规定进行。

六、检验规则

1.取样及编号

1.1试样分点样和混合样。

点样是在一次生产的产品所得试样,混合样是三个或更多的点样等量均匀混合而取得的试样。

1.2生产厂应根据产量和生产设备条件,将产品分批编号,年产量不小于500t,每一批号为50t;年产量小于500t,每一批号为30t,每批为不足50t或30t的也可按一个批量计,同一编号的产品必须混合匀匀。

1.3每一编号取样量不少于0.2t水泥所需用的外加剂量。

2.试样及留样

每一编号取得的试样应充分混匀,分为两等份,一份按表2中规定部分项目进行试验。

另一份要密封保存半年,以备有疑问时提交国家指定的检验机关进行复验或仲裁。

3.检验分类

1.1出厂检验

按表4检验项目进行检验。

固体泵送剂检验项目

液体泵送剂检验项目

含水量

固体含量

细度

密度

水泥净浆流动度

水泥净浆流动度

注:

含硫酸钠的泵送剂应按GB8077进行硫酸钠含量试验。

1.2型式检验

1.2.1检验项目

包括匀质性指标和混凝土性能指标。

1.2.2检验条件

有下列情况之一者,应进行型式检验:

a.新产品或老产品转厂生产的试制定型鉴定;

b.正式生产后,如材料、工艺有较大改变,可能影响产品性能时;

c.正常生产时,一年至少进行一次检验;

d.产品长期停产后,恢复生产时;

e.出厂检验结果与上次型式检验有较大差异时;

f.国家质量监督机构提出进行型式试验要求时。

4.判定

产品经检验各项性能都符合本标准要求时,则判定该批号泵送剂为相应等级的产品。

如不符合上述要求时,则判该批号泵送剂剂不合格。

5.复验

复验以封存样进行。

如使用单位要求现场取样,应在生产和使用单位人员在场的情况下于现场取抽取三个等量试样混合得到平均样,复验按照型式检验项目检验。

1.包装

粉状泵送剂应采用有塑料袋衬里的编织袋,每袋重20kg~50kg。

液体泵送剂应采用塑料桶、金属桶包装或槽车运输。

所有包装的容器上均应在明显位置注明以下内容:

产品名称、型号、净质量或体积(包括含量或浓度)、生产厂名。

生产日期及出厂编号应于产品合格证上予以说明。

2.产品出厂

凡有下列情况之一者,不得出厂:

技术文件(产品说明书、合格证、检验报告)不全、包装不符、质量不足、产品受潮变质,以及超过有效期限。

生产厂随货提供说明书的内容应包括产品名称及型号、出厂日期、主要特性及成分、适用范围及推荐掺量、外加剂总碱量、氯离子含量、有无毒性、易燃状况、储存条件及有效期、使用方法及注意事项。

3.贮存

外加剂应存放在专用仓库或固定的场所妥善保管,以易于识别,便于检查和提货为原则。

4.退货

4.1使用单位在规定的存放条件和有效期限内,经复验发现外加剂性能与本标准不符时,则应予退回或更换。

4.2实际的质量、体积与规定的质量、体积(按固形物计)有2%的差异时,可以要求退货或补足。

粉状的可取50包,液体的可取30桶(其他包装形式由双方协商),称量取平均值计算。

4.3凡无出厂文件或出厂技术文件不全,以及发现实物质量与出厂技术文件不符合,可退货。