设备日常点检管理办法试行.docx

《设备日常点检管理办法试行.docx》由会员分享,可在线阅读,更多相关《设备日常点检管理办法试行.docx(51页珍藏版)》请在冰豆网上搜索。

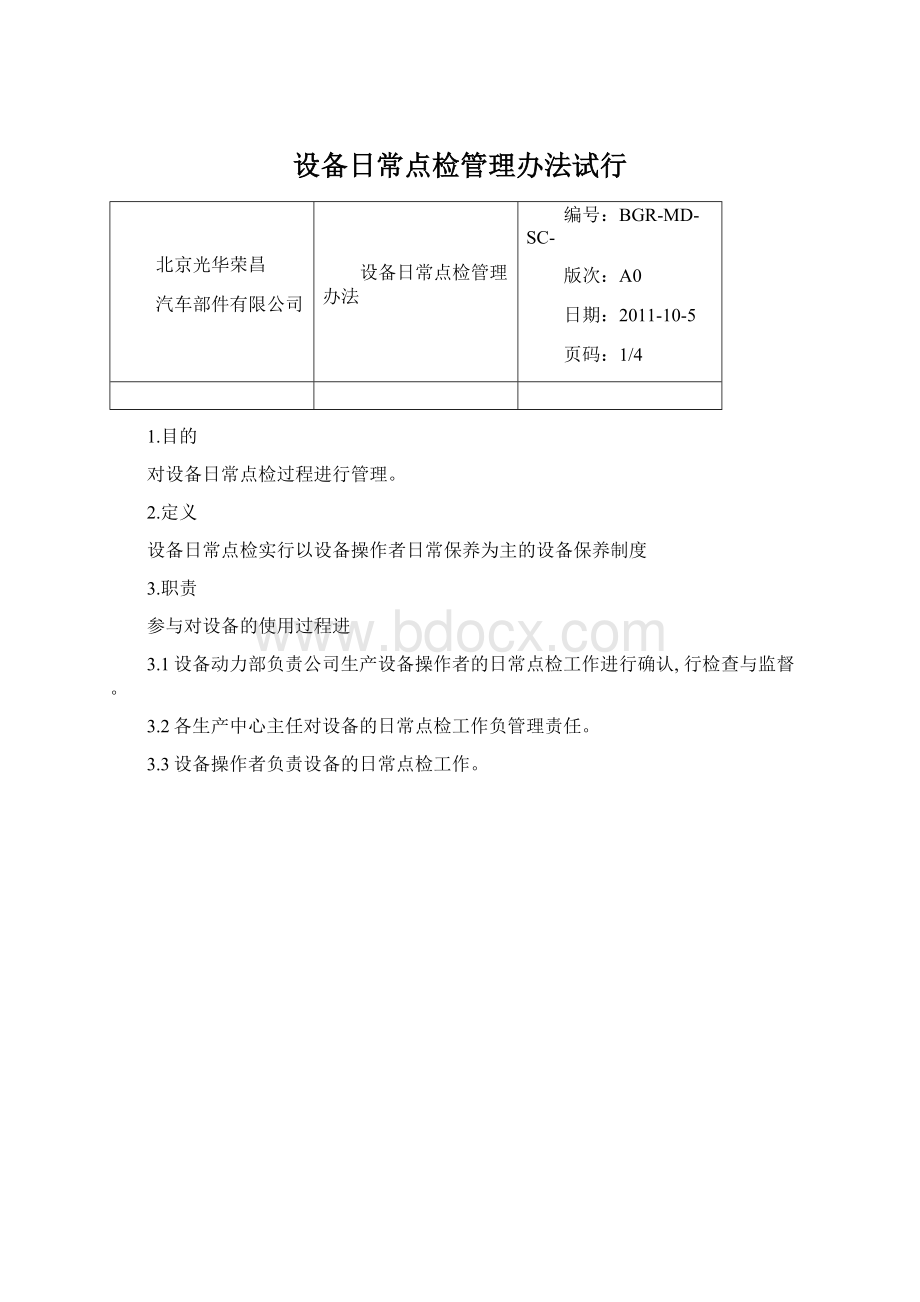

设备日常点检管理办法试行

北京光华荣昌

汽车部件有限公司

设备日常点检管理办法

编号:

BGR-MD-SC-

版次:

A0

日期:

2011-10-5

页码:

1/4

1.目的

对设备日常点检过程进行管理。

2.定义

设备日常点检实行以设备操作者日常保养为主的设备保养制度

3.职责

参与对设备的使用过程进

3.1设备动力部负责公司生产设备操作者的日常点检工作进行确认,行检查与监督。

3.2各生产中心主任对设备的日常点检工作负管理责任。

3.3设备操作者负责设备的日常点检工作。

4.流程图

4:

流程说明

北京光华荣昌汽车部件有限公司

设备日常点检管理办法

编号:

BGR-MD-SC-

版次:

A0

日期:

2011-10-5

页码:

2/4

步骤

工作事项

责任岗位

事项说明

应用表单

1

设备日常管理

设备动力科

1、日常点检由设备操作者执行,设备动力部不定期抽查,并进行奖罚。

对应表单

2、设备操作人员必须严格执行设备操作规程,严禁违章操作设备。

设备动力科不定期抽查,并进行奖罚。

对应表单

2

设备日常使用

公司各部门

1、特种设备及叉车操作人员实行持证上岗操作。

对应表单

2、设备操作人员只能操作本工种设备,且须按设备操作规程进行操作。

3、日常保养由设备操作者自主进行,日常保养的内容和标准以设备保养计划为准。

3

设备日常点检

公司各部门

1、设备操作者在每日早上开机前必须根据《设备点检表》内容对设备进行逐项点检。

对应表单

4

设备异常

公司各部门

1、设备操作人员在设备点检过程中如果发现设备存在异常情况,必须立即通过设备报修程序进行报修。

对应表单

5

设备报修

设备动力部

1、设备维修。

依据实际情况选择维修方法。

对应表单

6

设备点检表填写

公司各部门

1、根据设备点检情况如实填写《设备点检表》。

对应表单

2、交接班时必须对设备点检情况进行交接,并附有文字记录。

对应表单

7

点检结果确认

设备动力部

1、设备动力科点检工程师将定期对设备点检结果进行检查,并根据相关制度进行奖罚。

对应表单

8

设备使用

公司各部门

1、设备操作人员必须根据相关设备操作规程进行设备操作。

对应表单

2、设备操作人员根据相关设备保养内容及标准对设备进行日常保养。

对应表单

北京光华荣昌汽车部件有限公司

设备日常点检管理办法

编号:

BGR-MD-SC-

版次:

A0

日期:

2011-10-5

页码:

3/4

5.其它说明

5.1设备点检表以生产中心为单位,各生产中心派人,每月最后二个工作日到设备动力部领取下个月设备点检表,并分发到每台设备操作者;下个月三个工作日前收好本中心点检表,并上交到设备动力科。

5.2《设备操作规程》及《设备点检表》应放置明显位置,并保持书面整洁。

5.3设备点检工作必须在每日设备正常使用前完成,并如实填写当天的《设备点检表》。

6.激励措施

6.1对于毁损《设备操作规程》及《设备点检表》者,每次处罚10元

6.2每月4日前,由车间汇总《设备点检表》,没有按时领取和交回点检表的中心,处罚该单位20元。

由车间主任分配到具体的责任人,交回点检表数量每少一张,处罚相应设备责任人10元,

6.3检查中发现一次不按时点检、不按规定点检或不按时填写设备点检表者,处罚设备操作者5元,处罚设备操作者所在中心的中心主任10元。

检查中发现一次不对设备进行润滑,处罚相应责任人5元,设备点检或维护做得好的个人给予每月10-50元奖励。

6.4设备动力部定期对设备操作者的点检结果进行确认,对不符合点检要求的设备将依据相关制度对其责任人进行罚分处罚。

不定期将对检查结果进行复检,如设备责任人已根据检查结果进行整改,则根据上次处罚分数奖励相应现金(10-50元);如设备责任人未根据检查结果进行整改,则根据上次处罚情况进行加倍处罚。

6.5设备保养检查由设备动力科组织,使用部门参与。

依据保养规程根据执行情况分别给予50元以下奖罚。

6.6对于积极主动点检设备并经使用部门核实确认保养突出者,由设备动力部给予50元

以上的奖励。

6.7对于不配合设备点检工作的设备操作者将依据相关处罚制度进行加倍处罚。

7.相关文件

《生产设备管理办法》

《特种设备安全操作规程》

《固定资产管理制度》

《低值易耗品管理制度》

《设备月度年度保养计划》

以及各种设备安全操作规程

北京光华荣昌汽车部件有限公司

设备日常点检管理办法

编号:

BGR-MD-SC-

版次:

A0

日期:

2011-10-5

页码:

4/4

8.附件

《注塑机点检表》

《发泡机点检表》

《粉料机点检表》

《流水线点检表》

《起重机点检表》

《缝纫机点检表》

《电剪刀点检表》

《超声波焊机点检表》

《空气压缩机点检表》

《电梯点检表》

《自动裁剪机点检表》

《模具保养表》

《叉车点检表》

《电烤箱点检表》

《气路管道点检表》

9.本办法自下发之日起开始实行

本办法归口部门:

设备动力科

本办法起草:

付海蛟

本办法审核:

董岗生本办法批准:

孙振刚

注塑机日常维护保养表

设备名称:

年

月

设备型号:

机台号:

类别\

序号

项目

21

22

23

24

25

26

27

28

29

30

31

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

1

油位是否正常(油位表1/3以上)

每

2

声音是否正常

机器油温(45度以下)

日

4

设定温度与实际温度的误差(±C)

占八、、检

5

各行位开关是否正常

6

机器润滑油是否满足及运行是否正常

7

安全装置是否适当正常

8

各油路是否有漏油(包括润滑系统油路)

每月点检

1

机器整理,清洁

2

机器螺丝是否松动

3

电箱除尘

4

机器活动部位加黄油

5

安全行位开关及滑轮是否磨损

6

电器件是否有变色,松脱

7

检杳者

备注

备注:

1.符合要求及实施的打”V",不符合要求未实施的打"X",发现问题应及时报告主管,主管经确认后修理手续,并在设备管理表中记入•

2.不进行点检时用"/"表示,并注明原因•

3•月点检规定在每月15日到17日之间.

4•温度要写数字.

以上

发泡设备维护点检表(日检)

段各名称:

段各型号:

班次茫白班

曰期丄年月

检玄项貝

21

22

23

24

25

26

27

28

29

30

31

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

液压油位.惊捋匹分之=戒位

破压压力.拎制在l80-200Bar

-

\

破压回流过:

姻酷・保捋涪焙

冷水水温.挖制为10-20^2

巍水过起胳・无积水

渤各运行笏敖・正魂无送

科泉安全阀功能・有效

滋斜滾液位・碌捋也分之=

机洛匿纶润超.悦好

混合枪头.洁焙

更大甸恵处理

正常谙折注』•异常谙标注X

点检人」主皆」展准:

曰胡:

年月

检査项貝

21

22

23

24

25

26

27

28

29

30

31

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

破用池役・•&捋匹分之=破位

腹用压力.拎韌在L80-200

液压回流过施貉・探拎酒焙

冷水水温.拎韌为10-20X2

脐水过建貉・无积水

段各运行卷敖・正确

实全阀功能.有效

您钥破瞼位.探持加分之=

机貉齿轮润?

<}・良甘

混合枪头.fats

重大问倉建理

正帘谙折注』•异常请折注X

签注,每周由塔班负责人桧:

査.确保正帘签字.

点检人:

碎料机.混料机日<月>保养表

设备名称:

设备型号:

匸月I

21

22

23

24

25

26

27

28

29

30

31

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

每日点检

1

各部动作中有无异音

2

各部固定螺母有否松动

3

安全装置是否灵敏

4

转动皮带有无磨损过松

—

5

各落料口下料是否正常

6

保养人

每月点检

1

电源线开关有否受损外露

2

断电开关接触是否灵敏

3

各活动部位转轴加油

4

保养人

备注:

1•符合要求及实施的打©,不符合要求未实施的打X,发现问题应及时报告上司.

2•不进行点检时用"严表我并注明原因.

3•月点检规定在每月15日到20日之间.

点检人:

主管:

核准:

重卡流水线点检表

设备名称:

设备型号:

年月[

21

22

23

24

25

26

27)28

29

30

31

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

气路定期放水

气路运行正常

托盘运行正常

行程限位装萱性能可靠

工作时压力是否正常

液压系统有无异常声音

滑座导轨表面无拉伤

各部位无漏油

无缺损零件

检查人

重大间题处理建议:

正常打J

异常打X

流水线点检表

设备名称:

设备型号:

年月

21

22

23

24

25

26

21

28

29

30

31

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

电源开关是否正常

控制器运转是否正常

胶带是否跄偏

电源是否正常

滚筒有无异常声音

胶带与托版Z问是否有异伤

润滑是否正常

擦拭设备

无缺损零件

检査人

重大问题处理建议,

正常打J

异常打X

电动单梁起重机点检表

设备名称:

设备型号:

年月

21

22

23

24

25

26

27

28

29

30

31

1

2

3

4

5

6

7

3

9

10

11

12

13

14

15

16

17

18

19

20

钢丝绳性能是否良好

吊环性能是否良好

螺母防松装置是否正常

1

制动器控制情况是否正常