炼钢厂技术操作规程全.docx

《炼钢厂技术操作规程全.docx》由会员分享,可在线阅读,更多相关《炼钢厂技术操作规程全.docx(59页珍藏版)》请在冰豆网上搜索。

炼钢厂技术操作规程全

操作规程

转炉冶炼基本工艺操作规程

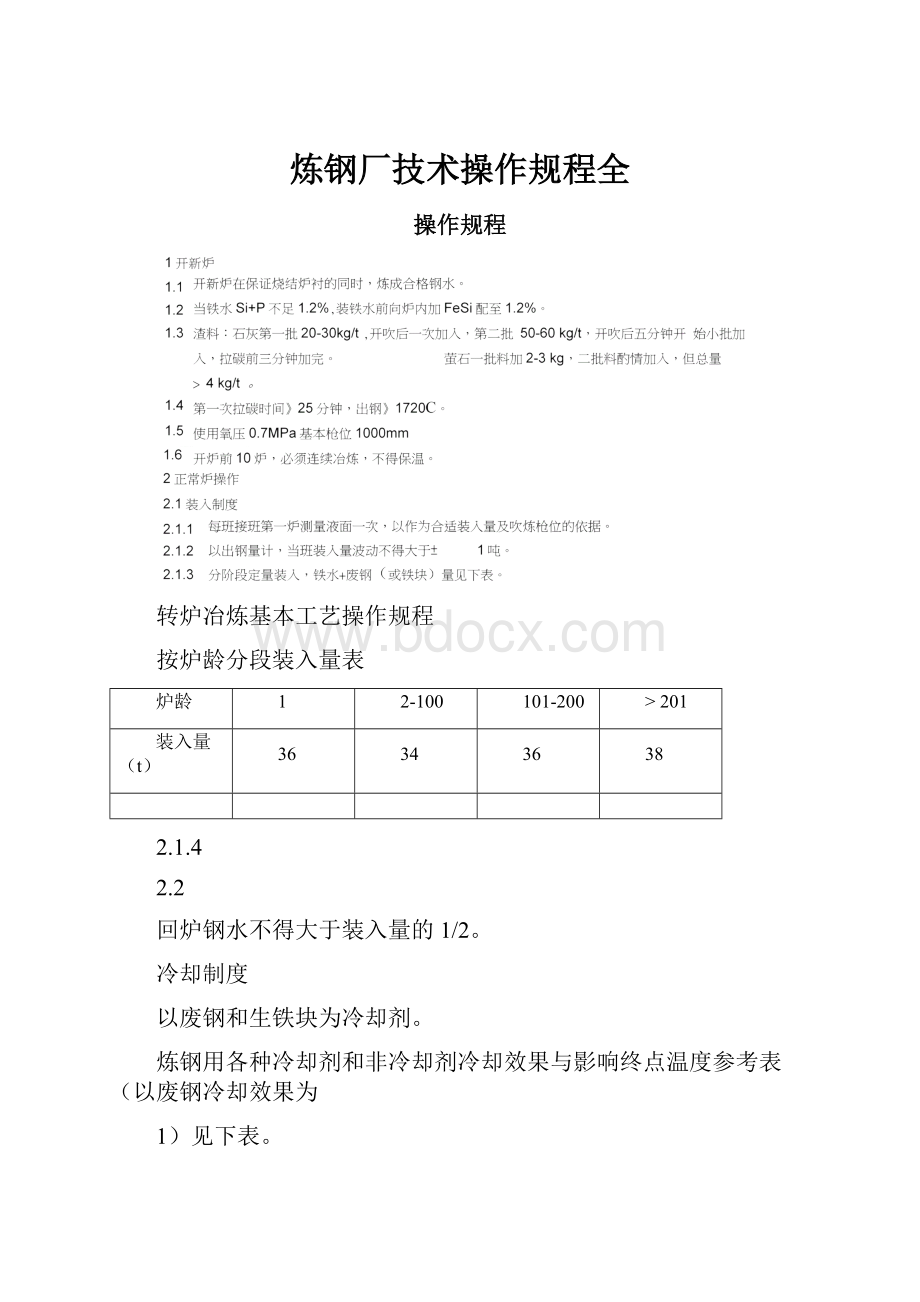

按炉龄分段装入量表

炉龄

1

2-100

101-200

>201

装入量(t)

36

34

36

38

2.1.4

2.2

回炉钢水不得大于装入量的1/2。

冷却制度

以废钢和生铁块为冷却剂。

炼钢用各种冷却剂和非冷却剂冷却效果与影响终点温度参考表(以废钢冷却效果为

1)见下表。

冷却剂和非冷却剂的冷却效果参考表

冷却剂

废钢

石灰

铁皮

铁块

白云石

冷却效果

1

1

3

0.5

1.5

每炉加100kg影响

终点温度「C)

4-5

4-5

12-15

2-2.5

6-7.5

2.3

2.3.1

供氧制度

采用分期定压、恒压变枪位操作。

氧压低于0.4MPa不得吹炼。

炉龄

1

2-50

>50

氧压(MPa)

0.7

0.9-1.0

1.0-1.1

各阶段氧压参考表

枪位控制

基本枪位900-1100mm波动枪位800-1200mm枪位调整要做到勤动少动。

正常情况应控制〉200mm次。

以基本枪位为主要吹炼枪位,为迅速成渣,在开始吹炼时或炉渣返干时允许适当提高枪位。

严禁过高枪位操作。

冶炼末期要采取低枪位操作,时间最少不少于60秒。

2.3.3采用三孔喷头吹炼,喷头参数©27X3-11,氧枪漏水时应及时换枪。

2.4造渣制度

要求吹炼全程化渣

2.4.1除后吹炉次外,均采用留渣操作工艺。

即出完钢后,先向炉内加入石灰、白云石混合物,稠化炉渣,后吹炉次必须倒净炉渣,不得先加石灰,后倒渣。

2.4.2铁水Si>0.8%寸应采用双渣操作。

炼钢用废钢、生铁要求和石灰、白云石、萤石、氧化铁皮技术要求另见原材料标准。

2.4.3散状料加入量

2.4.3.1石灰加入量=〖2.2(Si+P)%R〗/CaO%效】X1000kg/t铁终渣碱度R:

普通钢2.8-3.5,优质钢3.5-4.0,

R=CaO/(SiO2+P2O),CaO%效=石灰CaO%RX石灰S©%

萤石加入量〉2kg/t钢,补炉后第一炉〉3kg/t钢。

硬线钢〉4kg/t钢。

视铁水温度和化渣需要适量使用铁皮和白云石。

终渣MgO7-11%。

终渣FeO含量W18%

渣料加入方式:

头批渣料在开吹时加入,为总量的1/2-1/3,以后每次少量加入,提倡多批少量,应在拉碳前3分钟加完,在非正常炉次,需在末期加入冷却剂或造渣剂调整时,应经过补吹或点吹方可作为终点。

2.5终点控制及出钢

要求合理控制过程温度,化好过程渣,提高终点命中率,使钢水的成分、温度同时达到终点。

2.5.1终点温度:

吹炼终点必须测温。

2.3.2

2.4.3.2

2.4.3.3

2.4.3.4

2.4.3.5

5.4.4

终点温度控制表

钢种

第一包

连浇炉次

普碳钢

1700r-1720C

1660r-1690r

低合金钢

1720r-1740r

1680r-1710r

2.5.2终点成分:

普碳钢、低合金钢

C>0.08%,S>0.040%,P>0.025%(普碳钢),P>0.020%(低合金钢)

2.5.3严重后吹炉次,出钢前炉内需加铁块预脱氧。

2.5.4转炉实行挡渣出钢,挡渣球比重3.2-3.5克/厘米3,出钢1/2-2/3时,投入炉内出钢口附近;钢包钢水必须加保温剂保温。

2.5.5实行红包出钢,出钢前检查钢包,不使用带渣盖钢包,以防托浮合金料。

2.5.6钢包内钢水在含碳量偏低时,允许普碳钢及低合金钢加碳化硅(低品位)增碳,加入量应V1.5kg/t钢。

2.5.7禁止出钢过程下渣,出钢时间V1.5分钟时须修补或更换出钢口。

2.5.8冶炼其它品种钢时,执行《分钢种规程》。

以上或其它钢种如有新规程时,执行新规程。

2.6

2.6.1

脱氧合金化

合金加入量(kg/炉)

=〖(成品成分中限一钢中残余成分)/(合金元素含量X吸收率)〗x1000X钢水量普碳镇静钢吸收率:

FeMn85-95%;FeSi70-80%。

2.6.2

2.6.3

;硅铝铁的加入量:

普碳镇静钢0.4-0.8kg/t,根据钢水氧化性酌情调整。

丨合金料加入时间及顺序

出钢1/4后开始加合金料,顺序为FeMn^FeSi-FeAISi(由弱到强),出钢至3/4时合金料加完,严禁预先加入包底。

-冶炼普碳钢时,CaSi加入量0.5-1.0kg/t钢。

.冶炼其它品种钢时,按《分钢种规程》执行。

钢包精炼制度

普碳钢必须取样观察脱氧情况,包内允许加合金微调成分:

普碳钢W2kg/t钢,低合金钢W4kg/t钢,应尽量采用喂丝微调成分。

2.7.2炉炉测包温,吹氩后包温控制见下表

钢种

第一包

连浇炉次

普碳钢

1640r-1660r

1610r-1640r

低合金钢

1640r-1660r

1610r-1640r

包温高时,包内可加同钢种废钢或同钢种浇余微调至控制范围。

2.7.3镇静钢必须吹氩处理。

顶吹氩压力0.17-0.22MPa;吹氩枪插入深度:

枪头距包底

200-250mm吹氩时间:

普碳钢镇静钢》1.5分钟,低合金钢》2分钟,底吹氩按底吹氩规程执行。

2.7.4若需微调成分和温度,先进行微调处理,而后吹氩处理,吹氩时间应延长30秒,吹氩处理后,不得进行成分、温度微调。

2.7.5其它品种钢按《分钢种规程》执行,如由新规程执行新规程。

2.8补炉

2.8.1炉容量达33吨时开始补炉(可根侵蚀情况提前或退后),根据侵蚀情况决定补炉具体时间、次数和补炉位置。

2.8.2采取铁水、浇余助烧结。

烧结时间:

补大面60分钟,补小面及贴喷补70分钟,补炉底70分钟。

老炉阶段根据炉衬侵蚀情况及时补炉。

煤气回收操作

新炉前10炉、贴补炉第1炉、停吹3小时第1炉及浇余》10吨不回收煤气。

正常炉次开吹3分钟降罩,第4分钟开始回收,回收时间7分钟。

i氧压V0.75MPa降罩开始及回收时间延长1分钟,及时调整喉口开度,保证煤气质量。

氧压V0.6MPa不得回收。

2.9.4铁水[Si]>0.80%或[S]>0.070%时,降罩与回收时间延长1分钟。

2.9.5回收时保证炉口微正压。

转炉炉衬砖修砌要点

1.保护砖修砌

1.1保护砖必须竖砌、靠实挤严,砖后要灌泥浆。

1.2熔池修砌两圈镁碳保护砖。

1.3熔池以上余下部位修砌小镁砖。

2.炉衬修砌

2.1高档砖由第四层起砌至炉内上卡板,合计38层,出钢口部位砌宽20块,高13层高档砖。

2.2出钢口部位的高档砖必须层层打胶泥。

2.3杈豁必须打胶泥,在大面部位杈豁,搂砖不许>40mm即背后只能加一块40板的厚度)。

3.接底泥料卤水加入量适当,接好销钉、销板后,落炉底车,在炉底下东南、东北二点垫销子板,再顶炉底车,将销子板打实。

4.销子打实后,炉内炉底接缝应砌好保护砖。

5.摇炉后要重新打实各销子板(打第二遍),然后将销子板与销钉点焊牢固。

1.中间包的修砌与准备

1.1中间包修砌

1.1.1

炼钢厂连铸基本工艺技术规程

中间包包衬由永久层、填充层、工作层组成。

1.1.2

1.1.3

中间包永久层为浇注料浇注成型,脱胎后要根据浇注料要求进行烘烤。

装水口座砖:

装座砖时中间包放置于水口对中台架上,中间包内外的残钢残渣,将别是方眼和包底水口处的粘钢必须清理干净,座砖要放平、放正,保证水口位置偏差小于5mm同时保证水口砖下端面突出包底大于10mm然后四周用专用泥料夯实。

1.1.4修砌工作层(绝热板)

⑴砌绝热板时,先砌底板,后砌壁板。

底板从水口座砖处开始修砌,以保证绝热板水口孔与座砖对中。

壁板从冲击区开始修砌,三期连铸还要注意将挡墙夹紧。

⑵装板时先在板子接缝处均匀抹好胶泥,装好后板缝V2mm用胶泥抹好所有接缝并用

©12mn〜©16mm圆钢支撑,或用卡子卡牢,不得有扭曲,然后用专用填砂将绝热板与永久层间填实。

最后将中间包内清扫干净。

1.2中间包准备

1.2.1安装上水口砖

1.2.1.1安装上水口砖前,将中间包内及座砖孔内垃圾清除干净。

1.2.1.2安装上水口砖时,座砖孔与上水口砖周围应均匀带泥,旋转放入,做到平、正、紧,且突出包底大于10mm然后清除多余泥浆。

1.2.2

清除包盖上的残渣、残钢,包盖严重变形者要更换。

吊放中间包盖要平稳,严禁撞击塞杆。

包盖必须盖正,位置偏差〉20mm

盖中间包包盖

1.2.2.1

1.2.2.2

1.2.2.3

1.2.3

中间包车升至烘烤位置,将上下烧嘴分别与中间包盖孔及水口对准。

先点水口烘烤器(小烧嘴),听通知点燃大烧嘴,大烧嘴烘烤时间30〜60min。

中间包烘烤完毕停火到开浇时间〉5min。

烘烤所用转炉煤气CO45%小于45%寸,要适当延长烘烤时间。

中间包烘烤。

1.2.3.1

1.2.3.2

1.2.3.3

1.2.3.4

2.开浇准备

2.1认真检查所属设备,正常后方准送引锭,同时检查风、水、电、氧、乙炔、液压等动力源符合工艺要求,各项必备工具和辅料准备就绪。

2.1.1开通结晶器冷却水,确认符合下列技术条件:

水量90〜110m3/h,水压0.4〜0.6MPa,

进水温度W40C。

开通结晶器冷却水,各水咀正常喷水,无缺、堵现象,水条对中,发现问题及时处理。

结晶器内腔表面光洁,无划痕及损伤,不得有渗漏现象。

凡连续两次发生裂纹漏钢或连续两炉铸坯有裂纹、菱变缺陷的结晶器必须更换。

结晶器振动应平稳无摆动,振幅和频率符合工艺要求。

对振动参数有特殊要求的钢种

执行分钢种操作规程。

2.1.6冷却水的水位应处于正常状态,事故水塔要保证发生停电停水事故时结晶器供水压力<0.2MPa,且不间断供水15min以上。

2.2送引锭

2.2.1引锭头应清洁干燥,不得潮湿或粘有废钢。

2.2.2送引锭前,二操工要认真检查所属机械、电气及液压设备正常,拉矫辊升降自如,剪机工作正常。

然后,同一操工取得联系,将铸机状态选择开放拨至“送引锭”位置。

2.2.3送引锭时,先提升拉矫辊至最大开口度,并把拉矫液压缸压力切换到送引锭状态。

2.2.4将引锭杆用升降装置送至拉矫机后,防下拉矫辊,启动拉矫机。

引锭头进入二冷室后,出浇钢工安装引锭钩头,以0.6m/min的速度点动进入结晶器内200mn后,再向下拉至距下口80mn位置,然后,再向上送至距离结晶器下口200mm

2.2.5送引锭时,操作人员应随时注意引锭杆的运动有无阻碍,要随时准备停止引锭杆行走,保证设备安全。

2.2.6浇钢工用石棉绳塞好引锭头与结晶器壁之间的缝隙,并在引锭头四周撒上适量的铁屑(铁屑厚度以15〜20mm为宜),最后放入适量冷钢。

2.2.7引锭头塞好后盖好结晶器上口,以防异物落入。

拉矫机、振动电机断电,开浇前浇钢工应检查引锭是否下滑,如果引锭下滑,需重新送引锭。

3.连铸对钢水的基本要求

3.1钢水成分符合相关标准及作业文件要求,脱氧正常,流动性良好。

连浇炉次必须为同钢种,浇钢过程中严禁向钢包内和中间包内追加合金料调成分。

3.2连铸钢水到平台温度要求执行分钢种操作规程。

4.中间包浇注

4.1钢包吊上座架(或回转台并转到浇钢位置)后无异常,中间包停止烘烤并迅速开到浇钢位置,将中间包水口与结晶器对中。

4.2中包液面上升到80mm时开始起步,正常情况下,中间包开浇到起步的时间(出苗时间)

及起步拉速参考下表:

铸坯断面(m2)

165X280

165X225

150X150

起步时间(S)

30

45

30

起步拉速(m/min)

0.5

0.6

0.8

遇钢水温度过高或过低时,应适当延长或缩短起步时间。

起步的同时开始加和保护渣,保护渣应均匀覆盖液面,勤加少加,以液面不亮为准,渣条长大时及时捞出。

起步正常后,将中包降下,控制水口浸入深度为50〜80mm。

中间包开浇前由机长通知一操工,一操通知配水人员,各方面确认后方可开浇。

中间包采用带长水口开浇(钢水温度偏低时,可先开浇后上长水口)。

要保证长水口垂直且对中,长水口在使用前应放在中间包盖下预热不少于半小时。

中间包液面达到200mn左右,加入中包覆盖剂。

中间包液面达到400mm后,进行测温并开浇。

正常温度或偏下限温度应大流开浇,钢水温度较高时,大包可直接用中小流开浇,不得断流。

当引锭头拉到脱引锭位置时,将脱头辊压下,引锭头与铸坯脱离,然后立即将拉矫辊压力调整到正常拉坯压力。

正常浇注过程中,钢包开浇5min时测量一次中间包钢水温度,以后间隔10〜15min测量一次,一操工做好时间与温度记录。

浇注过程中钢包或中间包不得调温。

4.10浇注过程中结晶器液面控制在距上口50mn以下,禁止液面超高。

4.11一般情况下,一个中间包只允许浇注同一钢种,不同钢种连浇必须更换中间包。

如有特殊试验钢,同一中间包需浇注不同钢种时,须有公司技术主管部门出具的质量计划。

4.12更换中间包时需将结晶器内残余保护渣捞净,并迅速插入吊攀。

中间包停浇至大包开浇的时间间隔不得超过10min。

4.13操作过程中应尽量稳定拉速,拉速控制执行分钢种操作要点。

5.主控室操作

5.1从第一包钢水上连铸平台至浇钢结束,应准确做好原始记录,发生事故应将时间、原因、现象、后果等情况如实填写,字迹应工整,不得有涂改。

5.2每次钢包开浇,立即将炉号通知三操工。

6.配水操作

6.1

4.3

4.4

4.5

4.6

4.7

4.8

4.9

6.2

6.3

6.4

6.5

6.6

6.7

开浇前检查所属设备,仪表、各进出水阀门工作是否正常,检查各水、气管路有无漏水、漏气现象,并作相应处理。

检查结晶器、二冷段冷却水量、压力、温度是否正常,检查二冷水条、喷嘴、过滤器等,若发现脱落堵塞等,必须及时处理。

结晶器进水总管压力0.4〜0.6MPa

钢包开浇前10min必须打开结晶器冷却水,确认供水符合技术要求后,方可开浇。

开浇后,随钢坯移动逐段打开冷却水,配水由计算机自动进行。

配水量的控制应保证铸坯在二冷段均匀降温,使矫直温度控制在900〜1000r

使用自动配水时,若连续出现坯温异常,必须查明原因,并切换为手动调节二冷水量。

浇注中遇突然停车或更换中间包时,要及时关闭二冷水及拉矫机喷淋水,待起步后再逐

段开启。

6.8浇注结束后延时15min关结晶器冷却水,铸坯通过后,适时关闭各流各段二冷区冷却水。

6.9生产时设备冷却水应不喷到铸坯表面。

不得随意停设备冷却水,并且保证冷却水压力不小于0.4MPa停浇后,红坯离线15min后,每天更换一次各分支过滤网。

6.10每周必须清理或更换一次总管过滤网,每天更换一次各分支过滤网。

7.拉矫剪切操作

7.1

7.2

7.3

7.4

7.5

7.6

7.7

7.8

送引锭前,检查所属机械、液压、电气、仪表等设备是否正常。

检查定尺装置,保证定尺精度。

引锭头光滑无凸出、耳刺,钩槽边部最薄部位不小于15mm检查引锭节各销钉无凸出,

引锭杆不得有严重下弯。

开浇后,当引锭头拉到脱引锭位置时,将压辊压下,使引锭头与铸坯脱离,此时将拉矫机切换到正常拉坯压力。

铸坯表面温度低于750r时,不得使用液压剪切机剪切。

正常拉坯过程中连铸机拉矫辊压力要求2.0〜2.7MPa泵出口压力3.0〜3.5MPa在送引锭或拉“换中间包衔接坯”时,拉矫机各辊压力可按上值提高0.8MPa控制,在红坯进入拉矫机后应立即恢复到正常压力。

液压站操作工在交接班以后每隔2小时检查一次拉矫辊压力并做好记录。

火焰切割机正常工作参数如下:

(单位MPa)

咼压风

冷却水

氧气

丙烷气

0.45〜0.6

0.4〜0.6

1.2〜1.4

0.08〜0.12

切割枪点火、熄火操作详见设备操作规程。

7.9

开浇后剪头坯不小于500mm尾坯不小于1m至缩孔切净为止。

7.10浇注结束,当尾坯离开拉矫机后,停机并将拉矫机上辊抬起,拉矫机操作结束。

8.冷床控制操作

8.1

8.2

8.3

开浇前,检查所属机械、电气、仪表等设备应正常。

生产过程中操作工应密切注意钢坯运行情况,发现问题及时通知有关人员进行处理。

当主控室通知换炉号以后,上、下炉铸坯应严格分开,并按规定点好混坯。

钢包吹氩工艺操作要点

1.

2.

出钢后,吹氩前,钢水在钢包内要静置镇静玄1-2分钟,使钢包充分吸热。

吹氩时间:

2-3分钟(不少于2分钟,使钢水充分搅拌均匀

吹氩压力:

要保证钢包内钢水液面有波动,但不翻腾,不得裸露钢水液面,

(防止钢

4.

5.

6.

7.

水二次氧化)。

若吹氩时加废钢调温,应将吹氩时间延长1-2分钟;若吹氩后加废钢调温,应再补

吹氩不少于3分钟,(以使废钢充分熔化和均温)。

吹氩后,迅速覆盖碳化稻壳或钢包覆盖剂保温。

调温废钢尺寸:

(①20-①30)X500或165X225X(>100),约28kg/块。

调温废钢应洁净、干燥、无油污、无孔洞,不得有密闭的中空容器或可爆炸物。

废钢应有专人准备,并堆放于指定位置,便于调温使用。

一般不允许在连铸平台向大包内吊入废钢调温,严格禁止向大包吊入尾坯调温。

S08钢冶炼操作要点(试行)

1.化学成分控制

2.终点控制及配料方案

2.1

2.2

化学成分控制目标:

C

Mn

S

P

Si

<0.08%

0.20〜0.35%

<0.035%

<0.035%

0.10〜0.20%

终点碳W0.06%,控制目标:

0.04〜0.06%。

当终点碳》0.05%时,不允许加碳化硅;用硅锰合金配锰,加入量按5kg/1钢左右控制;当

Si不足时,用Si-Fe找齐,加入量按1.5kg/t钢左右控制。

2.3

3.事宜执行普碳钢工艺技术规程。

用脱氧剂和Si-AI-Ba-Ca做好脱氧。

HRB400技术操作规程

1.化学成份(%)

C

Mn

S<

P<

Si

V

0.17〜0.25

1.2〜1.6

0.045

0.045

0.2〜0.8

0.04〜0.12

2.转炉冶炼

2.1转炉前十炉,补炉后第一炉不得冶炼该钢种。

2.2终点控制

2.2.1终点成分控制

O0.06%;S<0.025%;P<0.020%.

2.2.2终点温度控制

第一包:

1690〜1740r;连铸炉次:

1650〜17000

2.3脱氧及合金化

2.3.1脱氧剂加入量》1.0kg/t钢。

2.3.2用MnSi合金配锰,用FeSi和SiC配硅,碳不足时用碳剂补齐。

2.3.3钒铁加入参考量:

0.7〜0.8kk/t钢。

2.4连铸平台温度控制

第一包:

1650〜16800;连浇炉次:

1610〜16300

3.连铸

3.1浇铸165X225伽方坯,合格铸坯头部涂白色。

3.2采用低合金保护渣,拉速控制参照低合金钢。

3.3配水同低合金钢。

4.未尽事宜执行基本工艺技术规程。

硅钢(10Si2Mn)操作要点(暂行)

1.化学成分

C

Mn

S

P

Si

V

<0.10

0.25-0.50

<0.045

<0.045

1.00-1.50

0.02-0.05

2.4

2.5Si不足部分用低铝硅铁按1.3%补足,参考量:

22kg/t钢。

2.6出钢后吹氩时间》2.5min。

2.7挡渣出钢。

3.连铸

3.1老包及小修包不得使用,尽可能红包出钢。

3.2包温控制

浇钢操作基本工艺规程

1钢包包衬的浇注成型工艺操作

1.1钢包包衬的修砌与浇注成型

1.1.1包底永久层的砌筑:

将包壳内的钢、渣及其它杂物清除干净后,用打结料打结包底,并以法兰为准找平(50mm厚),然后砌一层二等高铝标准砖。

1.1.2

1.1.3

1.1.4

砌包底砖用泥料:

采用1#泥料。

包壁永久层的砌筑:

沿包壁砌一圈A9粘土砖。

砌包壁砖用泥料:

镁砂+(9-11%)卤水,和成粘稠状。

1.1.5

1.1.6

打包底前将座砖摆正。

工作层的浇注成型:

采用铝-镁浇注料浇注成型,先浇注包底,而后浇注包壁。

1)包底用料3.5吨(厚350mm)分两次打结。

2)号在包壁永久层上贴硅酸铝纤维毡(8mm厚);浇注胎具安放在与钢包同心位置;当头批料浇至300mn高时,启动振动器,至浇到帽口后继续振动5分钟。

3)调和工作层浇注打结料时,一定要按配料的比例投料,使用搅拌机混料,每2.6吨混

合料为一批,搅拌时间》5分钟,包衬铝镁料配比如下表:

名称

高铝骨料

高铝细粉

镁粉

水玻璃

水

比例%

60

28

12

5-7

10-15

※水玻璃模数>2.4

1.1.7脱胎与养护

1)浇注好的钢包内衬,在自然干燥12小时后,包衬材料有一定强度方可脱出胎具。

脱胎时,要将模具吊正,切忌斜拉猛吊。

脱模后要对损坏的地方进行修补。

2)脱胎后的钢包静置24小时后方可进行烘烤。

烘烤要求如下:

前期低温烘烤(<400C)8小时,中期中温烘烤(400-800C)8小时,后期高温烘烤(>800C)24小时。

2.浇钢前准备

2.1钢包准备

2.1.1钢包使用前应认真检查包衬侵蚀情况和滑动机构有无损坏,侵蚀严重或有损坏时要停止使用或修复后再投入使用。

使用粘钢钢包应事先通知炼钢工,由炼钢工决定是否使用。

包内渣子清净,渣盖捅掉,保持包内清洁。

按要求加引流剂,摆包时严禁滑动机构、连杆与钢包车碰撞。

优质钢与特殊钢对钢包的要求按《分钢种操作要点》执行。

安装滑动水口工艺操作

选砖:

凡不符合标准(外形、尺寸等)的砖均不得使用,滑板间隙大、滑板、水口有裂

纹或残缺禁用。

2.2.2下滑板与下水口用磷酸火泥预装,烘烤》24小时方能使用。

2.2.3安装前,将上滑板槽内,上水口内及上水口接口处,滑盒内的残渣、残钢、残泥清理干净。

2.2.4上水口砖一定要装平,确保水口眼在正中央;上滑板上正,上水口与上滑板泥缝W2mm上滑板应高出安装板6-9mm清理干净残泥,新包、凉包将泥料烘烤后使用。

2.2.5水口使用:

上、下水口,上、下滑板均使用①50mmi勺型号。

2.3FLK滑动机构的使用

2.3.1上、下滑板工作面涂抹润滑油后,立即关门,再同时用力锁紧左右肘关节。

2.3.2接上油缸试滑动,从侧面观察上、下滑板接触是否良好。

如发现缝隙必须打开重装,并检查上、下滑板的两孔是否同心。

2.3.3弹簧使用前必须进行检查,起其高度在63.0-63.5mm,检测压力>5Mpa为合格品。

2.3.4

大包浇钢工艺操作

钢包到达连铸平台3分钟内必须测量钢水温度,温度符合工艺要求者方可浇注,若一次测温不合格,在补测1-2次确认,以三次中两次接近的温度为准。

钢包未使用引流剂