SAPPM设备主数据之详解精品文档.docx

《SAPPM设备主数据之详解精品文档.docx》由会员分享,可在线阅读,更多相关《SAPPM设备主数据之详解精品文档.docx(12页珍藏版)》请在冰豆网上搜索。

SAPPM设备主数据之详解精品文档

设备一次只能被安装在唯一的功能位置

有人说一个设备被拆分,安装在多个功能位置,既然被拆分,拆分下的应该是备品备件,设备应该是一完整概念,不是蚯蚓,折成几断还能在多个位置存活,IH08查看多个设备的功能位置等。

设备一次只能被安装到一个功能位置,除非从原功能位置拆除才能再安装到另外的功能位置。

一.建立设备主数据

Tcode:

IE01

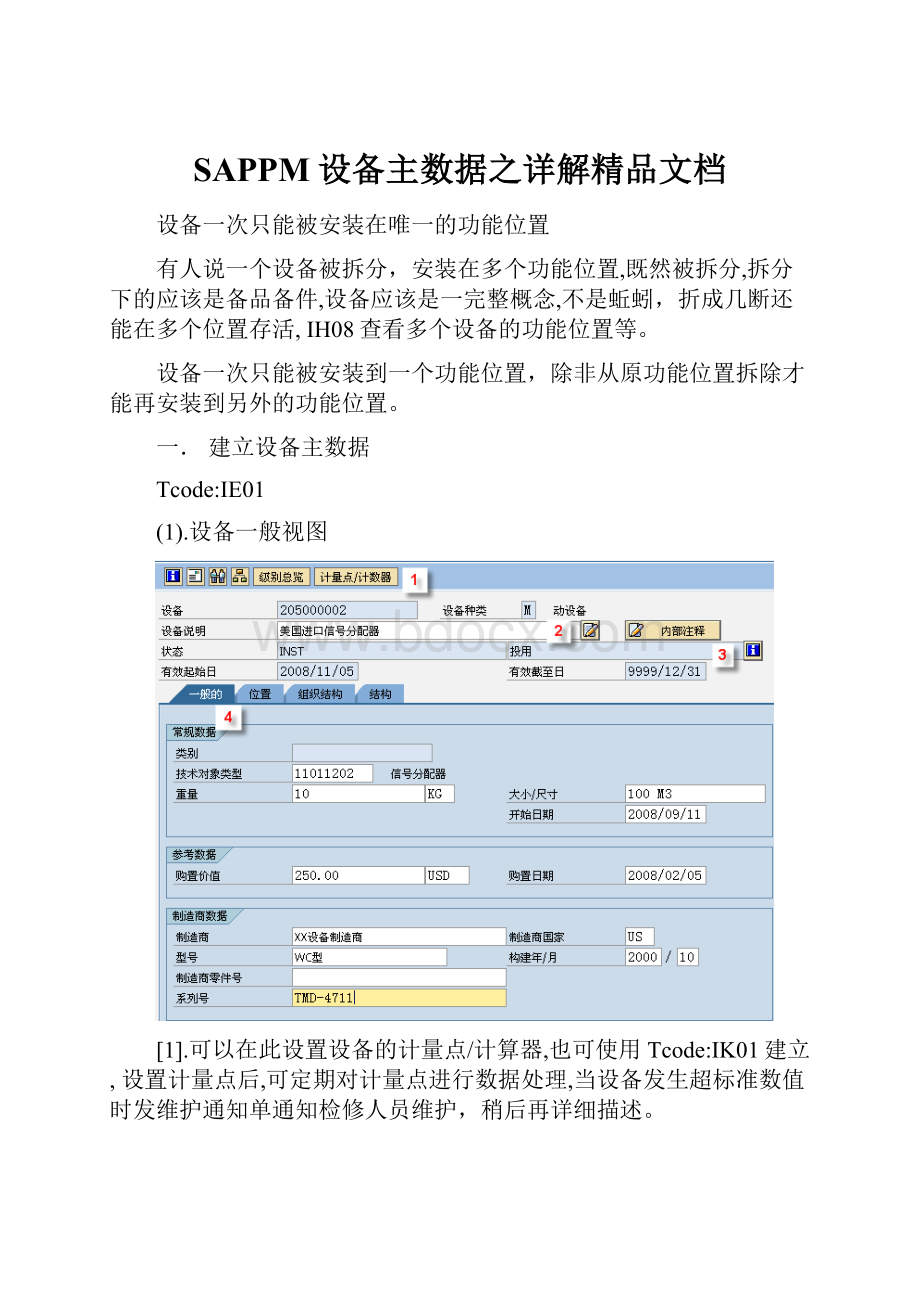

(1).设备一般视图

[1].可以在此设置设备的计量点/计算器,也可使用Tcode:

IK01建立,设置计量点后,可定期对计量点进行数据处理,当设备发生超标准数值时发维护通知单通知检修人员维护,稍后再详细描述。

[2].再此可保存设备详细操作说明书,这里只能保存文本,PM模块的管理内容之一就是维修知识管理,其中包括:

维修标准管理:

建立设备安全操作、备件使用、任务执行、设备使用、标项任务规范等企业内部维修标准。

故障体系管理:

针对不同类型的设备进行特征故障定义,并建立故障原因和处理方法、手段,可帮助在以后

故障处理中快速诊断和快速解决。

设备资料管理:

管理设备相关资料如设备维护手册、操作手册、技术手册、采购保修合同等可方便维修和操

作人员快速查询。

一个大文本可以保存很多信息,莫非维修知识管理的大半就给它实现了?

要是再搞一个保存某些重要设备图片和条码内容的,就象豆腐再拌小葱,效果就更佳。

[3].同样,可以定义设备的使用状态,配置介绍中已经讲述过如何将自定义的状态参数文件分配到设备种类,比如将设备分为在建(不能使用)、正常使用、报废、停用、删除等状态。

[4].介绍“一般的”屏的几个重要字段内容,技术对象类型为设备的分类纬度;开始日期比较重要,它不但作为统计设备的平均无故障时间和平均修理时间的起始点,也是设备的启用日期,假设设备和机器类资产一一对应,系统设置了建立设备/资产时可自动建立资产设备,也是资产的资本化日期;制造商零件号本意和系列号本意对应到供应商的设备编码(设备供应商那边应该被视为存货/商品)和系列号,可能从某设备供应商购买了同样某设备的几个系列;其它字段不解释了,看描述就很直观,象图中就表示我的公司被忽悠购买了美国Old-style2000生产的TMD-4711系列设备,购置日期2008/02/05,安装后开始使用日期2008/09/11。

(2).设备位置视图

[1][2].此处维护工厂实际指被维护设备所在的工厂,选[2]可更改设备所在工厂。

[3].此处工作中心表示设备对应的工作中心,接下来介绍”组织结构”时也有一个工作中心,有什么区别呢?

很简单,”位置”视图的工作中心表示设备对应的工作中心,而”组织结构”视图的工作中心表示维护该设备的工作中心。

SAP中,工作中心是工序调度和产能计划的最基本单位,谈一下产能,在ERP中通常产能平衡分两种:

假设的无限产能计划和实际的有限产能计划,在执行能力需求计划时,通常又分为两类:

.粗能力计划(RCCP),用来检查主生产计划(MPS)的可行行,将其转换为相关工作中心能力需求。

.详细能力计划(CRP),用来检查物料需求计划(MRP)可行性,多数MRP软件并不考虑产能,即MRP是基于无限产能,但实际上并非如此,举一个非常简单实例,假设你结到一个要求1个月产100,000某产品的订单,但你家机器设备开足马力24小时不停,也就能产出不到50,000件,即使所有原料充足也不能达到订单预期。

所有有用户说能不能跑MRP就根据产能将排产给做了,一口气吃成个大胖子是不现实的,,SAP提供了aps高级计划与排程APS来处理这个问题,不过它不想微软将IE打包进操作系统免费赠送给你,你得再套腰包购买,APS的愿望是良好的,实施成功是艰难的!

虽然顾问可能忽悠你PM功能多么强大,但很显然,多数制造企业实施PM目的之一其实就是要保证机器不要因

故障影响产能提高经济效益,主工作中心的维修产能也不是无限或万能,所以维修工作存在外包维修服务购买,在MM模块建立服务采购订单。

(3).设备组织架构视图

现在来注意一下设备主数据中工厂、工作中心、成本中心、业务范围和利润中心这几个组织架构,为什么这样说呢?

是因为在后续建立维护设备的维护工单时(Tcode:

IW31)可能将相关维修费用记入错误的组织架构。

[1][2].“组织架构”视图分为“帐户分配”和“责任范围”两栏,其中“帐户分配”对应到设备的相关财务核

算,设备所属的公司代码、成本中心和业务范围等,设备对应的资产号码(请参考第四节设备的自动建立,系统允许某类资产主数据创建时自动建立设备,或创建某类设备时自动创建资产),设备开维修工单时可结算到结算订单,通常也结算到成本中心,或结算到设备对应资产。

*注意此处设备所属的业务范围3020。

[3].“责任范围”包括维修该设备的计划工厂和负责的计划人员组,其中的主工作中心填写维修该设备的工作中心和对应工厂,理论上,允许出现这种情况,设备核算挂在工厂FHJ1(维护工厂),由计划工厂FHJ2负责其维修业务,

计划工厂FHJ2安排真正工作中心工厂FHJ3的某工作中心做实际维护工作,3这关系类似采购订单的典型3方,设备工厂FHJ1采购维修服务是采购方,计划工厂FHJ2是设备工厂FHJ1的开票方/结算方,而工厂FHJ3为供货方,当然,实际上计划工厂和工作中心工厂通常都是一家。

主工作中心就是负责维修设备提供维修工作的单元,出于维修成本的核算,主工作中心必定对应一唯一成本

中心,日常的维修材料、维修人工和维修劳务都会过帐到该成本中心,期末可统一结转入刚才所说的“帐户分配”的成本中心。

设备主数据的主工作中心是默认值,在实际维修工单中依旧允许根据实际业务更改。

*注意“帐户分配”的成本中心和“责任范围”维修主工作中心对应的成本中心区别。

现在出现一个比较严重的核算Bug问题,请看稍后实例1”维修费用业务范围疑惑”。

(4).设备结构视图

[1][2].设置此设备被安装的功能位置,一个设备只能被安装到一个功能位置,多个设备可安装到同一个功能位置,设备也可从功能位置拆卸,设备拆卸可按[2],在讲述功能位置上说过,也可从功能位置主数据中进行设备安装。

[3].当该设备被作为某设备A的子设备时,该设备的的高级设备即为A;

子设备下可再有其子设备,形成设备层级关系;

子孙设备的功能位置自动从最源头的高级设备对应的功能位置派生,如果最高级设备的功能位置更改,则其下所有的子孙设备功能位置自动同步更改;

子设备的功能位置可以拆卸,则自动从其母设备中被拆除。

[4][5].设备2050000002下包括子设备205400008和205400009,如果IE03查看这两设备,可以发现其高级设备为2050000002。

设备的附加视图

SE16:

V_T370T_A可打开设备种类对应的附加视图

如何有效划分设备?

设备是独立的维护单元,如泵、马达、阀门等,它可以安装在一定的功能位置下;

PM模块可以非常方便追踪设备的失效、维护、移动等历史;

设备损坏后首先是修理,而不是更换,而构成配件通常是更换;

合理地将一台机器拆分为多个设备。

如何删除设备?

IE02输入待删除的设备,进去后执行菜单:

设备功能删除标识设置,删除后系统状态改为了“DLIDINST”,同时设备所有字段都成灰色,不再允许做任何修改,删除后设备禁止建立维修工单。

实例1:

维修费用业务范围疑惑

下图是设备205000002的一个参考维修工单截图,在”抬头数据”屏中将自动从设备主数据中带出默认主成本中心,如果维修工作复杂或设计其它委外工序,在“工序“屏中可设置多个维修工序,每到维修工序都可在不同工作中心完成。

为什么设备主数据中设置一主工作中心呢?

业务思路是这样的,假设维修存在对应不同成本中心的多个维修工作中心,这绝对可能,大型复杂设备的维修往往是要多个维修Teamco-work的,维修工作和制造产品一样,需要材料和费用,费用可匹配到工序工作中心对应的成本中心,但维修材料261发料到维修工单,如何对应相应业务范围和利润中心呢?

请看“附加数据“屏的”组织结构“,假设设备数据维护完整,则业务范围自动来字设备主数据“组织架构”视图“帐户分配”定义的设备所属业务范围,负责的成本中心来自设备主数据“组织架构”视图“责任范围”下的主工作中心对应的成本中心,维修工单“附加数据“屏利润中心是主工作中心对应的成本中心里的利润中心,维修发料到工单500000116,对应的业务范围和利润中心取自“附加数据“屏

的”组织结构“,这下有麻烦了,因为设备所属的业务范围和负责维修它的主工作中心对应的成本中心里的业务范围并不一致,如下图,业务范围为新工厂的业务范围,而负责维修该设备的利润中心自动从成本中心带出为旧工厂的利润中心,这样业务范围和利润中心不匹配,除非企业只有一个业务范围,否则多业务范围多利润中心这样的情况将造成相关维修分析报表异常混乱。

解决方法:

有人说,那设备主数据可不设置所属业务范围,或者Tcode:

OIAF/OIWP后台设置隐藏设备/功能位置主数据中的业务范围。

如果这样,则在IW31建立维修工单时需手工输入一业务范围,但维修部门往往还是输入设备所属业务范围,而实际应该是,既然是主成本中心负责的,业务范围和利润中心都应该来自其对应成本中心主数据中的业务范围和利润中心,因此最好的方法是,设置增强检查“附加数据“中的业务范围和利润中心必须和负责的成本中心对应的业务范围和利润中心完全一致。

设想一下这样的实际业务,一炼化企业设置有炼化新旧4业务范围,每个业务范围下根据产品组设置有多个利润中心,而企业只有一个实际的仪器仪表维修部门,该部门被建立成一成本中心,只能对应一主业务范围和利润中心,其业务范围被设置为炼油旧业务范围,可它却为4个业务范围服务,现在它负责维护化工新业务范围下的设备,根据“附加数据“屏的默认数据,维修一发料就过帐到设备对应的新化工业务范围和负责成本中心对应的炼油旧利润中心,业务范围/利润中心串了!

实际上,“附加数据“屏的业务范围/利润中心应该是计划工厂对应的业务范围和利润中心,所有的维修费用都应规集在计划工厂对应的业务范围和利润中心。

但是,我们知道计划工厂就是负责维修设备的工厂,但是,在SAP中,一个工厂可能对应到多个业务范围和利润中心,工厂和业务范围/利润中心对应不唯一,业务范围和工厂对应通过tcode:

OMJ7确定,利润中心和工厂无直接对应关系,只有工厂里的物料才对应利润中心,并且,理论上,计划工厂在维修设备时可能使用其它工厂原料,甚至,前面说过,主工作中心都可能不是计划工厂的。

虽然,企业实务中很少存在如此复杂的维修组织架构,显然这是PM模块在维修费用核算上的一大设计缺陷,建议改进措施:

1.启用业务范围/利润中心管理的企业,增加维修工厂对应的主业务范围/主利润中心,所有日常维修费用核算全进入主业务范围/主利润中心.维修工厂可能存在调用其它工厂(其它业务范围/利润中心)的物料消耗和维修班组,则自动产生跨业务范围/利润中心的内部调整分录.

2.最后维修费用从计划工厂的主业务范围/主利润中心结转到实际被维修设备对应的业务范围/利润中心,如果跨业务范围/利润中心,自动产生内部调整分录,ECC版本自动提供了在线分割功能.

很可惜的是,多数PM顾问从未关注过维修成本流,下面简述一下PM模块的参考财务凭证流:

1.维修发料:

Dr:

材料消耗+成本对象PM工单+业务范围1/利润中心1(注应该是从主工作中心成本中心带出)

Cr:

原材料(维修领用)+业务范围2/利润中心2(原材料对应工厂+物料主数据带出)

Dr:

业务范围/利润中心内部互供平衡中间科目+业务范围2/利润中心2

Cr:

业务范围/利润中心内部互供平衡中间科目+业务范围1/利润中心1

*假设2个业务范围/利润中心不一致的话,产生内部应收/应付或中间平衡科目,简单地说,你从另一工厂领料,涉及内部应收应付,如果物料还要考核内部互供转移价格,业务将更复杂,因直接发料只能是成本价,考虑互供则必须多出计划工厂和。

2.维修服务采购

采购维修费用凭证类上.

3.维修费用结算

假设结算到设备对应的成功本中心,以原相关费用结转,如果跨业务范围/利润中心,形成内部调整分录。

(现系统维修工单结算凭证类型未配置分割?

!

TNND混乱,看来什么模块都得和俺主业财务成本模块好好对结)

问题:

人工工时成本问题

Ø已上线企业均未在ERP系统记录每次检修的人工工时(包括内部人工和保运工时),设备检修成本统计分折缺乏此部分数据。

Ø是否需要将人工工时成本记入工单维修成本?

处理步骤:

I.Tcode:

OIAF/OIWP后台设置隐藏设备/功能位置主数据中的业务范围,设备主数据不再显示业务范围。

II.此时IW31建立维修工单会提示业务范围必输,经过跟踪发现是由函数CHK_GSBER_OBLIGATORY检查公司代码数据,Tcode:

OBY6“业务部门资产负债表“的选项去除,业务范围就非必输,但维修工单“附加数据“中的主成本中心只能带出其对应的利润中心,业务范围带不出为空,真是服了!

III.Tcode:

OIOA定义维修订单类型时的"屏幕参考对象"中未发现IW31建立维修工单时的业务范围隐藏项。

后续思考:

设备为专业管理,设备管理部门重实物管理;资产为财务管理,财务重金额,从某种意义上说,在设备主数据的“组织架构”视图的“帐户分配”中设置设备所属的业务范围(幸好没有再设一个利润中心),完全是画蛇添足和脱裤子放屁,自己挖坑自己跳。

。

。

。

。

。

。

、

设备、子设备、设备BOM、设备BOM和物料BOM、资产和设备

1.设备下可包括多个子设备,子设备还可包括其下子设备,形成层级关系,如果设备是一个产品,则子设备即一组件。

2.设备BOM指设备下对应的相关物料,设想一下,对于设备供应商,你家的设备为其产品,这就是为什么设备主数据中可设置供应商料号(ManufPartNo.,给翻译成零件号,翻译真是太有才)和产品系列号.

假设设备出现故障,当然需要购买元件/材料料维修,这些维修材料和相关文档等项目就组成设备BOM,各级

设备/子设备都可有设备BOM。

3..物料BOM和设备BOM基本类似,唯一的区别是建BOM时输入的是一物料而非一台设备,个人认为,两者区别不大,设想一下,假设一子设备需维修,可为该子设备建立一个维修的设备BOM,也可建立一对应该子设备的物料,再为其建立物料BOM,在定义物料类型OMS2,IBAU维护装配就是一专门的物料类型. 设备BOM+维修任务清单类似产品BOM+工艺路线,设备BOM+维修任务清单做好了,好处是IW31能自动带出来,设备BOM比物料BOM多这一点点好处?

启用序列号建立物料与设备之间的关联?

4.资产和设备对应关系

一对一(设备和资产一一对应)

多对一(多个设备对应一资产,有一个设备分到多资产的?

神经病发作?

)

一对无的(是设备,但非资产)

无对一的(是资产,但设备)

5.机器和设备如何对应?

从专业化管理和维修需要,可将一台机器拆分成多个设备来管理

一台独立的机器会按专业拆成若干台(可能会多至上百台)分别建档、各自管理,也会由此带来一系列问题:

a.维修通知单创建:

将一台独立的机器中拆成上百台设备(实质上是一些配件,将配件当成设备来管理,如仪表中有一个设备分类叫“节流元件”)后,机器出了故障时,故障报告者不可能准确判断是哪一个配件出了问题,自然也就无法在通知单中指定哪台设备。

b.维修工单开立:

针对机器的维修是一个多工种联合维修的过程,将一台独立的机器按专业拆成若干台设备分别开立工单将割裂这个联合维修过程。

由于设备量过大,针对这些设备一一开工单的工作量将非常大,实际运行时没有企业能做到;在制订计划时不可能准确判定这些设备是否需更换,工单无法提报。

c.KPI指标与预防性维护:

设备管理中有两个关键指标:

设备平均无故障时间和平均修复时间。

将一台独立的机器拆成上百台设备,发生故障时,系统将确认是某个设备出故障,而不是整台机器发生故障,这样导致整台机器的这两个关键指标统计失真,不能提供给预防性维护准确的维护策略,影响预防性维护的效果。

d.设备台帐:

从一台独立的机器中拆出来几百台设备(实质上是一些配件)分别建档在系统中能起到设备台帐的作用。

许多设备(如仪表的元气件)在出现故障后基本上会被更换掉,这样在系统中除了针对该设备的开立工单处理,还需要及时报废删除设备主数据,再建立新的设备主数据,这个操作类似于设备(资产)更新,但又不形成资产,逻辑上存在矛盾,在实际运行中基本没有企业是这么做的。

不删除旧设备/建立新设备的后果是系统中设备主数据逐渐与实际不符,成为垃圾数据,失去台帐的作用。

所以拆分应结合专业化管理和各种维修业务及其考核来进行!

ERP系统如何设计出一个优秀的PM模块?

答:

(1)建立切实可行的基于先进维修技术资源管理技术的应用系统框架;

(2)维修资源信息的描述结构与处理方法;

(3)维修资源信息冲突的消解方法;

(4)不确定维修资源信息的处理;

(6)建立维修资源决策的模型和评价标准;

(7)基于风险的维修资源需求状态的识别;

(8)维修资源优化配置方案;

(9)维修需求/维修资源态势分析;

(10)维修资源元素关联分析;

(11)维修资源配置的群决策的可靠度;

(12)基于Rough集理论的维修资源配置知识的表达和获取方法;

铁路系统,电力系统,通信系统的相关高级设备管理模块特点?

Kao,说这么多大话空话套话有P用?

以为自己是中国科学院的还是北京交通部的?

haha

Tobecontinued….

我的座右铭:

磨光屠刀,痛下杀手,理论研究,维护实践,多快好省,宰定各大模块!