AC13沥青混凝土配合比设计高速公路沥青砼配合比共40页.docx

《AC13沥青混凝土配合比设计高速公路沥青砼配合比共40页.docx》由会员分享,可在线阅读,更多相关《AC13沥青混凝土配合比设计高速公路沥青砼配合比共40页.docx(59页珍藏版)》请在冰豆网上搜索。

AC13沥青混凝土配合比设计高速公路沥青砼配合比共40页

工程概况(华南沿海高速公路)

沿线地处华南沿海暴雨区,降雨充沛,雨量集中,历时降雨强度大,多年年平均降水量1638.5mm,年最大降水量2000mm,雨季(3~9月份)降水量占年降水量的81%,多年平均蒸发量1400~1600mm;同时根据本项目《工可报告》提供的交通量预测,设计年限内一个车道上的累计当量轴次为2.3×107次,属于重交通,未来重载超载对路面的影响较大。

第一章、高速公路基层材料配合比设计

(一)原材料的设计要求

1.该高速公路路面地处北亚热带,属亚热带季风性气候。

基层水泥稳定碎石厚为18cm,7天无侧限(浸水)抗压强度要求值为4.0Mpa。

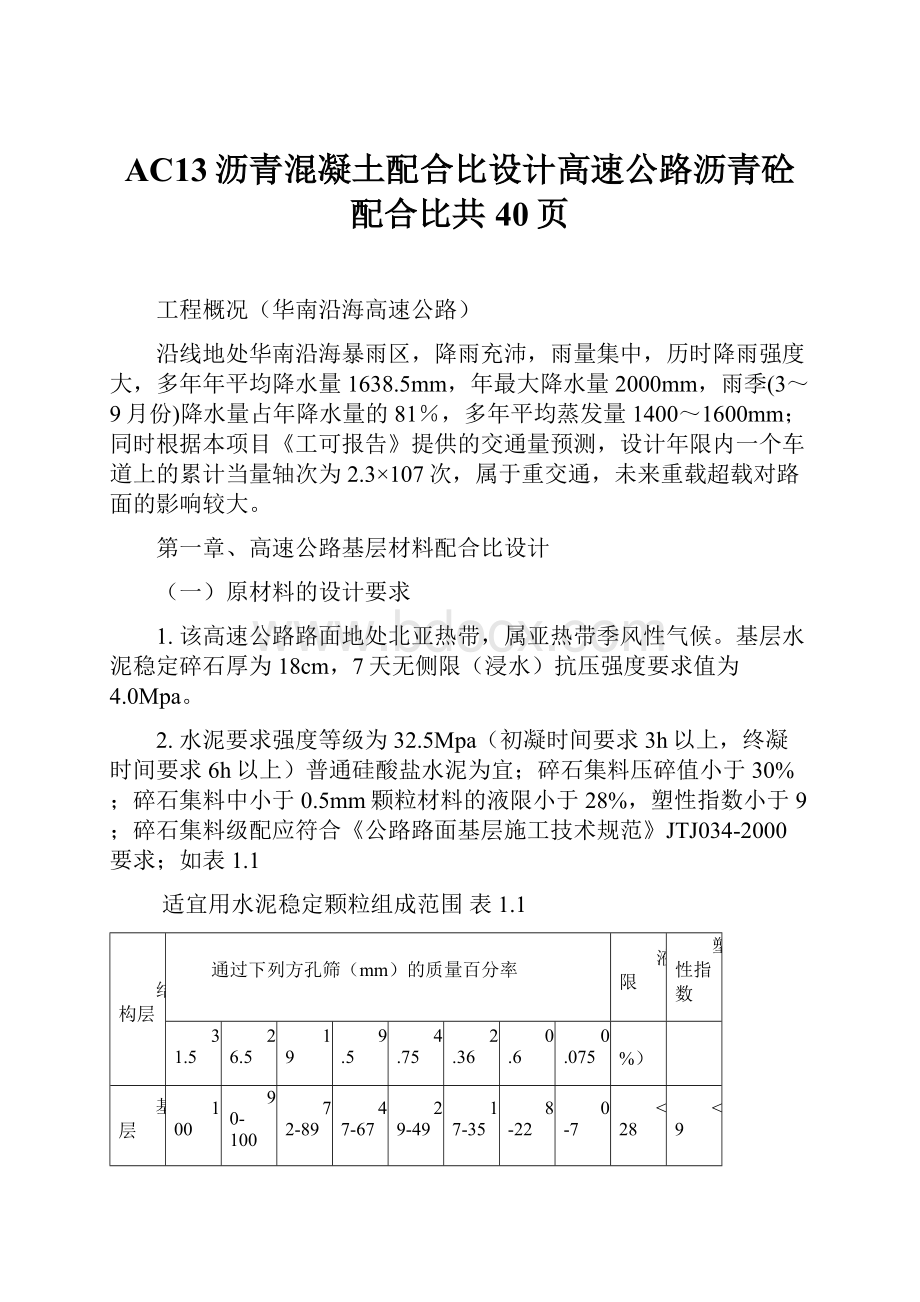

2.水泥要求强度等级为32.5Mpa(初凝时间要求3h以上,终凝时间要求6h以上)普通硅酸盐水泥为宜;碎石集料压碎值小于30%;碎石集料中小于0.5mm颗粒材料的液限小于28%,塑性指数小于9;碎石集料级配应符合《公路路面基层施工技术规范》JTJ034-2000要求;如表1.1

适宜用水泥稳定颗粒组成范围表1.1

结构层

通过下列方孔筛(mm)的质量百分率

液限

塑性指数

31.5

26.5

19

9.5

4.75

2.36

0.6

0.075

(%)

基层

100

90-100

72-89

47-67

29-49

17-35

8-22

0-7

<28

<9

注:

集料中0.5mm以下细粒土有塑性指数时,小于0.075mm颗粒含量不应超过5%;细粒土无塑性指数时,小于0.075mm的颗粒含量不应超过7%。

3.施工时混合料采用厂拌,铺筑现场采用摊铺机摊铺,一层碾压成型,基层

压实度指标按98%控制。

(二)设计步骤

1.原材料选定及检验

(1)水泥:

采用铜陵水泥厂生产的陵沪牌普通硅酸盐水泥,强度等级为32.5Mpa,经检验各项技术指标均满足有关规范和图纸设计的要求,可以采用。

其主要技术指标试验结果列入表1.2中。

水泥材料试验结果汇总表表1.2

检验项目

规定值

检验结果

细度(%)

<10.0

4.2

安定性(沸煮,雷氏夹法)

合格

合格

初凝时间

>45min

3h25min

终凝时间

<10h

6h11min

抗压强度(Mpa)

3d

11.0

18.0

28d

32.5

42.0

抗折强度(Mpa)

3d

2.5

4.2

28d

5.5

6.8

(2)粗、细集料:

采用兴瑞石料场生产的碎石,规格为:

9.5~31.5(mm)、4.75~9.5(mm)和0~4.75(mm)石屑;碎石集料压碎值为21.3%,石屑中小于0.5(mm)粒料中液限为14.5%,塑性指数为2.0;含泥量:

9.5~31.5(mm)为0.7%;4.75~9.5(mm)为2.2%;。

对三种碎石材料进行筛分试验,根据筛分结果经计算级配满足设计要求,试算调整结果如表1.3。

石料筛分和集料级配计算结果表表1.3

集料组成

规格(mm)

拟用百分率

(%)

筛孔(mm)

各级集料分计筛余百分率(%)

组成后级配

规定级配范围

通过率

(%)

(一)

(二)

(三)

分计筛余

(%)

累计筛余

(%)

通过率

(%)

9.5-31.5

4.75-9.5

0-4.75

30%

38%

32%

31.5

0

0

0

0

0

100

100

26.5

6.5

0

0

1.9

1.9

98.1

90-100

19

46.8

0

0

14.1

16.0

84.0

72-89

9.5

45.8

25.0

0

23.2

39.2

60.8

47-67

4.75

0.7

64.4

1.7

25.2

64.4

35.6

29-49

2.36

0

9.5

28.1

12.7

77.1

22.9

17-35

0.6

0

0

31.7

10.6

87.7

12.3

8-22

0.075

0

0

36.2

11.6

99.3

0.7

0-7

2.确定水泥剂量的掺配范围

水泥稳定碎石路面基层,设计要求7天无侧限饱水抗压强度不小于4.0Mpa,根据经验水泥剂量按4.5%、5.0%、5.5%三种比例配制混合料,即水泥:

碎石为;4.5:

100;5.0:

100;5.5:

100;

3.确定最佳含水量和最大干密度

对三种不同水泥剂量的混合料做标准击实试验,确定出不同水泥剂量混合料的最大干密度和最佳含水量;结果见表1.4

混合料标准击实试验结果表表1.4

水泥剂量(%)

4.5

5.0

5.5

最佳含水量(%)

4.9

5.1

5.2

最大干密度(g/cm3)

2.36

2.37

2.37

4.测定7d无侧限抗压强度

(1)制作试件:

水泥稳定碎石路面基层混合料强度试件的制备,按现行技术规范规定采用一个水泥剂量的水泥稳定碎石混合料按9个试件配制,工地压实度按98%控制,现将制备试件所需的基本参数叙述如下:

配制一种水泥剂量一个试件所需要各种原材料数量

成型一个试件按6500g混合料配制,取碎石和水泥的含水量为0%,先计算水泥剂量为5.0%的各种材料用量:

水泥:

6500*[5/(100+5)]=310g

集料:

6500*[100/(100+5)]=6190g

需要加水:

6500*5.1%=332g

(2)制备一个试件需要混合料的数量:

m=vρdk(1+w0)=2651×2.37×98%(1+5.1%)=6471g

(3)用同样方法对水泥剂量为4.5%、5.5%的混合料制备参数进行计算,计算结果列入表1.5中;

混合料试件制作计算汇总表表1.5

水泥剂量(%)

4.5

5.0

5.5

试件干密度(g/cm3)

2.36

2.37

2.37

一个试件所需材料质量

(g)

水泥

264

293

321

碎

石

9.5~31.5mm(30%)

1760

1759

1751

4.75~9.5mm(38%)

2230

2229

2217

0~4.75mm(32%)

1878

1876

1868

需加水数量

300

314

320

一个试件混合料数量(g)

6432

6471

6477

附注:

(1)试件制作要求

1试件规格Ф150mm高150mm;

2最少试件数量:

CV小于(10%—15%)时9个试件;

3试验项目:

①水泥必试项目;

②粗、细集料的筛分;压碎值;

③石屑的液塑限及塑性指数;

④含泥量;

⑤击实试验;

⑥无侧限抗压强度试验;

4.试验仪器和设备:

均符合标准、规范、试验规程要求,全部经过计量标定;

5.报告中的有关数据:

①配合比设计试验结果汇总表中的计算数据均为试验结果的算术平均值;

②配合比设计中,有关数据是经过多次试验通过优选确定,试配强度是以CV小于(10%—15%)确定;

(4)测定饱水无侧限抗压强度,试件经6d标准养生1d浸水,按规定方法测得7d饱水无侧限抗压强度;结果见表1.6。

抗压强度试验结果汇总表表1.6

水泥剂量(%)

4.5

5.0

5.5

强度平均值R(Mpa)

4.3

4.9

5.2

强度标准差σ(Mpa)

0.33

0.42

0.41

强度偏差系数CV(%)

7.7

8.5

7.8

RC0.95(=RC-1.645*S)(Mpa)

3.8

4.2

4.5

是否满足公式RC0.95(=RC-1.645*S)

否

是

是

(5)按《公路路面基层施工技术规范》JTJ034-2000要求,依据本配合比试验数据配制的水泥稳定混合料,进行了混合料延时成型试验;在延时两小时情况下强度和干密度损失后均满足设计要求。

结果见表1.7

延时2h最大干密度与抗压强度损失对照表表1.7

项目

延时前

延时后

损失量(%)

水泥剂量(%)

5.0

干密度(g/cm3)

2.37

2.32

3

RC0.95(=RC-1.645*S)(Mpa)

4.2

4.0

5

是否满足公式RC0.95(=RC-1.645*S)

是

是

附注

(2):

1养生条件:

试件养生温度25±20C;相对湿度≥95%;标准养护6d,并在试验前浸水24小时;

2抗压试验:

加荷速度1mm/min;

5.确定试验配合比(目标配合比):

通过以下方法确定水泥最佳剂量。

(1)比较强度平均值和设计要求值,根据试验结果,水泥剂量为5.0%,5.5%试件强度代表值均满足且不低于4.0Mpa设计值要求。

(2)考虑到试验数据偏差和施工中的保证率,对水泥剂量5.0%,5.5%时强度数据通过公式:

Rc0.95(=RC-1.645*S)验算,水泥剂量为5.0%和5.5%的强度均能够满足设计强度指标要求。

(3)从工程经济性考虑,5.0%的水泥剂量为满足设计强度指标的最小水泥用量;满足规范规定的路面基层抗压强度及压实度的要求,故为此配合比的最佳水泥用量。

(4)试验室目标配合比综合确定为:

水泥:

集料=5.0:

100,混合料的最佳含水量为5.1%,最大干密度为2.37g/cm3,施工时压实度按98%控制。

6.确定生产配合比:

依据:

《公路路面基层施工技术规范》JTJ034-2000要求,视施工现场情况,对试验室确定的配合比进行调整,对集中厂拌法施工,水泥剂量要增加0.5%,对粗粒土拌和,含水量要较最佳含水量增大0.5%~1.0%,所以经调整后得到的生产配合比为:

水泥:

集料=5.5:

100,混合料最佳含水量5.6%,最大干密度为2.37g/cm3,施工时压实度按98%控制。

附注(3):

在配合比设计计算时对集料含水量按烘干至恒重时零计,但在工地施工时集料的含水量要根据实际情况,对上述生产配合比进行调整,得出最终的施工配合比。

附注(4):

此次配合比设计原材试验和配合比试验报告后附。

7.配合比设计中应注意的问题:

(1)骨架材料的要求:

强度主要是取决于基层材料的质量。

公路等级越高,对材料的要求相应的提高,主要是碎石本身硬度和强度,更主要的是调整合理的级配以提高混合料的整体材料的强度。

所以,集料颗粒的最大粒径必须有限制(最大粒径不应超过31.5mm),颗粒愈大在拌合、整平和摊铺时机械容易损坏,混合料更容易产生离析现象,平整度也难以达到更高的要求。

因此,在现今普遍采用最大粒径较小的基层材料。

但是,给石料的加工带来了难度,相应的也增加了经济支出。

因此,我国对低等级公路限制较宽。

但对一级公路和高速公路,由于对其使用性能要求高和投资大,应采用最大粒径较小的集料,以适宜于大面积的机械施工、保证施工质量和延长使用寿命。

(2)收缩性控制:

对高等级公路要注意水泥稳定碎石混合料这种半刚性材料早期产生的收缩性,一方面是水份蒸发而产生的干缩的程度,二是温度升高或降低而产生温度收缩程度。

水泥稳定碎石在基层铺成后,在不注意的情况下还没有铺筑沥青面层就产生了干缩裂缝,就是按标准及时养护到期后没及时铺筑沥青面层,在太阳光下暴晒2-3d同样会产生干缩裂缝,这种裂缝危害性会向上扩展到面层,造成面层开裂。

所以在铺筑沥青面层前采取措施防止半刚性材料的干缩是个十分重要的问题。

半刚性基层材料的温缩性的大小大致与干缩性的大小有相同的规律,水泥稳定碎石中细粒土含量愈多,混合料的温缩系数愈大。

为此应控制小于0.075mm的颗粒含量以及集料中的粘土含量。

应尽量不采用含有塑性指数的细集料。

达到控制混合料的收缩系数增大的目的。

水泥稳定粒料的水泥剂量在(5.0-6.0)%时,其收缩系数最小;超过6%后,混合料的收缩系数增大。

为减少混合料的收缩性应控制水泥剂量不超过6%。

采取改善粒料级配,可以明显减少因水泥造成的干缩,增加混合料强度和耐久性。

(3)养生温度和延迟时间

①由于温度对水泥稳定土的强度影响很大,原本不合格的材料,因为养生温度过高而变的合格,原本合格的材料,因养生温度过低而试验不合格。

因此必须在规定的温度下养生,夏季和冬季都必须采取必要的措施控制标养室的标准规定温度和湿度。

②延迟时间的影响:

所谓延迟时间是指混合料从加水到路面碾压终了的时间,延迟时间对水泥稳定混合料的强度和所能达到的干密度有明显的影响。

延迟时间愈长,混合料的强度和干密度损失越大,试验证明延迟2h,水泥稳定混合料的干密度损失和抗压强度损失与延时前相比都有明显的下降。

因此应采用终凝时间长的水泥,又要规定施工的延迟时间。

规范根据我国的国情制定了延迟时间3-4h。

为了能合适的确定延迟时间,JTJ034-2000施工技术规范第2·7·2条规定在施工前必须做延迟时间对混合料强度的影响试验,并通过试验确定应该控制的延迟时间。

(4)拌合用水:

凡人、畜的饮用水均可用于水泥稳定混合料的施工,遇有可疑水源时,应通过试验鉴定。

8.结论

从该配合比设计结果观察,取5.5%的水泥剂量,水泥稳定碎石的强度已满足规范和设计要求,且成本较低。

在设计中为了满足规范要求,考虑到在实际施工中水泥的自然损耗以及水泥剂量的离散对水泥稳定碎石强度整体效果的影响。

所以,在施工中增加了0.5%的水泥剂量,同时为了减少集料的离析采取了下料斗二次筛分,更好的控制了混合料级配的合理性。

又严控原材料中粘土的含量,尽可能降低小于0.075mm的颗粒含量。

采用标定后标准流量计添加拌合水,禁止超延时混合料上路等;充分减少了对水泥稳定混合料强度影响的诸多因素。

从而使该配合比在应用中得到了理想的质量和经济效果。

第二章、面层细粒式(AC-13)沥青混合料配合比设计

(一)、原材料试验

1、沥青试验

按设计要求,抗滑层沥青选用SBS改性沥青。

改性沥青试验严格按照《公路工程沥青及沥青混合料试验规程》JTJ052-2000的要求和方法进行,改性沥青性能指标试验结果见表1所列。

试验结果表明,该SBS改性沥青已检测的性能指标除运动粘度偏大外,其余指标均能满足现行规范及本项目相关技术文件要求。

壳牌新粤(佛山)SBS改性沥青试验结果表2.1

项目

试验结果

设计要求

试验依据

针入度(25℃,100g,5s,0.1mm)

58

40~60

T0604-2000

针入度指数P.I

1.7

≥0.5

延度(5cm/min,5℃,cm)

33.5

≥25

T0605-1993

软化点(℃)

87.3

≥70

T0606-2000

运动粘度(135℃,Pa.s)

3.4

≯3

T0625-1993

闪点(℃)

>230

≥230

T0611-1993

溶解度(%)

99.5

≥99.0

T0607-1993

弹性恢复(5cm/min,25℃,%)

85

≥80.0

T0662-2000

贮存稳定性离析,48h软化点差(℃)

0.1

≯2.5

T0661-2000

密度(15℃,g/cm3)

1.036

实测

T0603-1993

相对密度(25℃)

1.031

实测

旋转薄膜加热试验(163℃,5h)

T0610-1993

质量损失(%)

0.3

≯±0.8

残留针入度比(%)

87.4

≥65

T0604-2000

残留延度(5cm/min,5℃,cm)

22.4

≥20

T0605-1993

注:

不能保证连续施工时,应按相关技术文件要求频率对进场沥青的贮存稳定性进行检测。

2.集料试验

本项目上面层AC(GAC)-13型沥青混合料目标配合比设计试验所采用的集料为增城三江三和石场生产的角闪岩,集料粒径规格分别为S10(10~15mm)、S11(5~10mm)、S14(3~5mm)和S16(0~3mm),如图1~图4。

图110~15mm碎石图25~10mm碎石

图33~5mm碎石图40~3mm石屑

图1~图4为增城三江三和石场碎石加工现场,该石场堆料场地较小,场地硬化不充分,缺少必要的排水设施,除尘效果较差。

因此为保证本项目上面层矿料质量及连续施工时供料及时,建议尽快落实石场配套设施建设,并要求施工单位提前备料。

矿粉为从化吕田生产的石灰岩矿粉;水泥采用“粤花”牌32.5水泥;沥青为壳牌新粤(佛山)沥青有限公司生产的SBS改性沥青。

集料试验严格按照《公路工程集料试验规程》(JTGE42-2005)的要求和方法进行,粗、细集料试验结果分别见表2.2、表2.3所列。

粗集料试验结果表2.2

试验项目

单位

试验结果

规范标准

试验依据

洛杉矶磨耗损失

%

10.4

≯28

T0317-2005

磨光值

BPN

45

≮42

T0321-2005

压碎值

%

9.7

≯20

T0316-2005

粘附性

级

5

≮4

T0616-1993

表观相对密度

10~15mm碎石

-

2.875

≮2.60

T0304-2005

5~10mm碎石

2.878

3~5mm碎石

2.857

吸水率

10~15mm碎石

%

0.42

≯2.0

T0307-2005

5~10mm碎石

0.50

坚固性

%

-

≯12

T0314-2000

冲击值

%

-

≯28

T0322-2000

软石含量

%

-

≯1

T0320-2000

针片状颗粒含量(混合料)

其中粒径大于9.5mm

其中粒径小于9.5mm

%

7.2

5.6

8.1

≯10

≯8

≯12

T0312-2005

水洗法<0.075mm颗粒含量

10~15mm碎石

%

0.2

≯1

T0310-2005

5~10mm碎石

0.3

3~5mm碎石

0.2

各种集料的毛体

积相对密度

10~15mm碎石

-

2.840

-

T0304-2005

5~10mm碎石

2.837

细集料试验结果表2.3

试验项目

单位

试验结果

规范标准

试验依据

表观相对密度

-

2.864

≮2.50

T0328-2005

砂当量

%

61

≮60

T0334-2005

坚固性

%

-

≯12

T0340-2005

亚甲蓝值

g/kg

-

≯25

T0349-2005

棱角性(流动时间)

s

-

≮30

T0345-2005

注:

石屑的砂当量值偏低,应加强碎石生产过程中的除尘效果,减少已开采碎石被山体泥土污染。

3.填料试验

填料试验结果见表2.4所列。

试验结果表明本项目采用的填料技术指标满足现行规范标准要求。

表2.4

试验项目

单位

试验结果

规范标准

试验依据

表观相对密度

矿粉

t/m3

2.773

≮2.50

T0352-2000

水泥

3.050

\

矿粉亲水系数

-

0.87

<1

T0353-2000

含水量

%

0.09

≯1

T0332-2005

塑性指数

-

2

<4

T0354-2000

粒度范围<0.6mm

<0.15mm

<0.075mm

%

100(100)

93.5(100)

79.5(99.5)

100

90~100

75~100

T0351-2000

注:

括号内数值为水泥粒度范围。

4.沥青与集料的粘附性试验

本试验采用T0616-1993中水煮法,在两种情况下对改性沥青与粗集料的粘附性进行试验,一种为常规试验,另一种是先用粗集料与水泥进行裹覆后再与沥青进行粘附性试验,试验结果见表5所列。

试验结果表明,集料与沥青的粘附性等级满足设计要求。

尽管通过试验不采取抗剥落措施时,集料与沥青的粘附性仍能满足设计要求,但为了增强集料与沥青的粘附能力,提高上面层的抗水损害能力,建议上面层改性沥青混合料生产添加1.5~2.0%水泥代替部分矿粉,亦可通过添加水泥提高沥青胶浆的劲度模量,改善上面层的抗永久变形能力和承载能力。

改性沥青与集料粘附性试验结果表2.5

改性沥青与集料粘附性

试验条件

试验前未用水泥裹覆

试验前用水泥裹覆

试验后石料表面上沥青膜剥落情况

集料棱角处沥青膜有轻微剥离,但少于10%

沥青膜无剥离

粘附性等级

5

5

备注

所用石料为角闪岩,沥青为SBS改性沥青

注:

该集料与SBS改性沥青的粘附性能满足规范及本项目相关文件要求。

第三章、无机结合料中水泥稳定混合料的组成设计方法

(一).材料组成设计

1.剂量范围

2.击实试验

3.制备试件(尺寸,数量,含水量,干密度)

4.养生(保湿,保温,时间)

5.测抗压强度(平均值,标准差,偏差系数)

6确定剂量(强度标准,下波动限)

7.施工剂量(0.5%~1.0%)

(二)、水泥稳定土混合料配合比设计步骤

1、备样:

水、砂、石;

2、配制剂量:

(1)做基层用:

中粒土和粗粒土:

3%、4%、5%、6%、7%。

砂土:

6%、8%、9%、10%、12%。

其他细粒土:

8%、10%、12%、14%、16%。

(2)做底基层用:

中粒土和粗粒土:

2%、3%、4%、5%、6%。

砂土:

4%、6%、7%、8%、10%。

其他细粒土:

6%、8%、9%、10%、12%。

3、确定各种混合料的最佳含水量和最大干密度,至少做三组不同结合料剂量的混合料击实试验,即最小剂量、中间剂量和最大剂量。

其他两个剂量混合料的最佳含水量和最大干密度,用内插法确定。

4、按最佳含水量和计算得到的干密度(按规定的现场压实度计算)制备试件进行强度试验时,作为平行试验的试件数量应符合规定。

最少的试验数量3.1

稳定土类型

试件尺寸(mm)

下列偏差系数时的试验数量

〈10%

〈15%

〈20%

细粒土

φ50×50

6

9

-

中粒土

φ100×100

6

9

13

粗粒土

φ150×150

-

9

13

5、试件在规定温度(北方20±2℃,南方25±2℃)下保湿养生6d,浸水1d,然后进行无侧限抗压强度试验,并计算抗压强度试验结果的平均值和偏差系数。

水泥稳定土的强度标准表3.2

公路等级

层位

二级和二级以下公路

一级和高速公路

基层(MPa)

2.5~3.0

3.0~5.0

底基层(MPa)

1.5~2.0

1.5~2.5

6、根据强度标准,选定合适的结合料剂量。

此剂量的试件室内试验结果的平均抗压强度

(7d)应符合:

或

——设计抗压强度;

——试验结果的偏差系数(以小数计);

——标准正态分布表中随保证率而变的系数,重交通道路上应取保证率95%,此时

=1.645;其他道路上应取保证率90%,此时

=1.282。

7、考虑到室内试验和现场条件的差别,工地实际采用的结合料剂量应较室内试验确定的剂量多0.5%~1.0%。

采用集中厂拌法施工时,可只增加0.5%,采用路拌法