雕刻机众泰克说明书.docx

《雕刻机众泰克说明书.docx》由会员分享,可在线阅读,更多相关《雕刻机众泰克说明书.docx(45页珍藏版)》请在冰豆网上搜索。

雕刻机众泰克说明书

1众泰克控制系统安装与连接

1.1软件安装

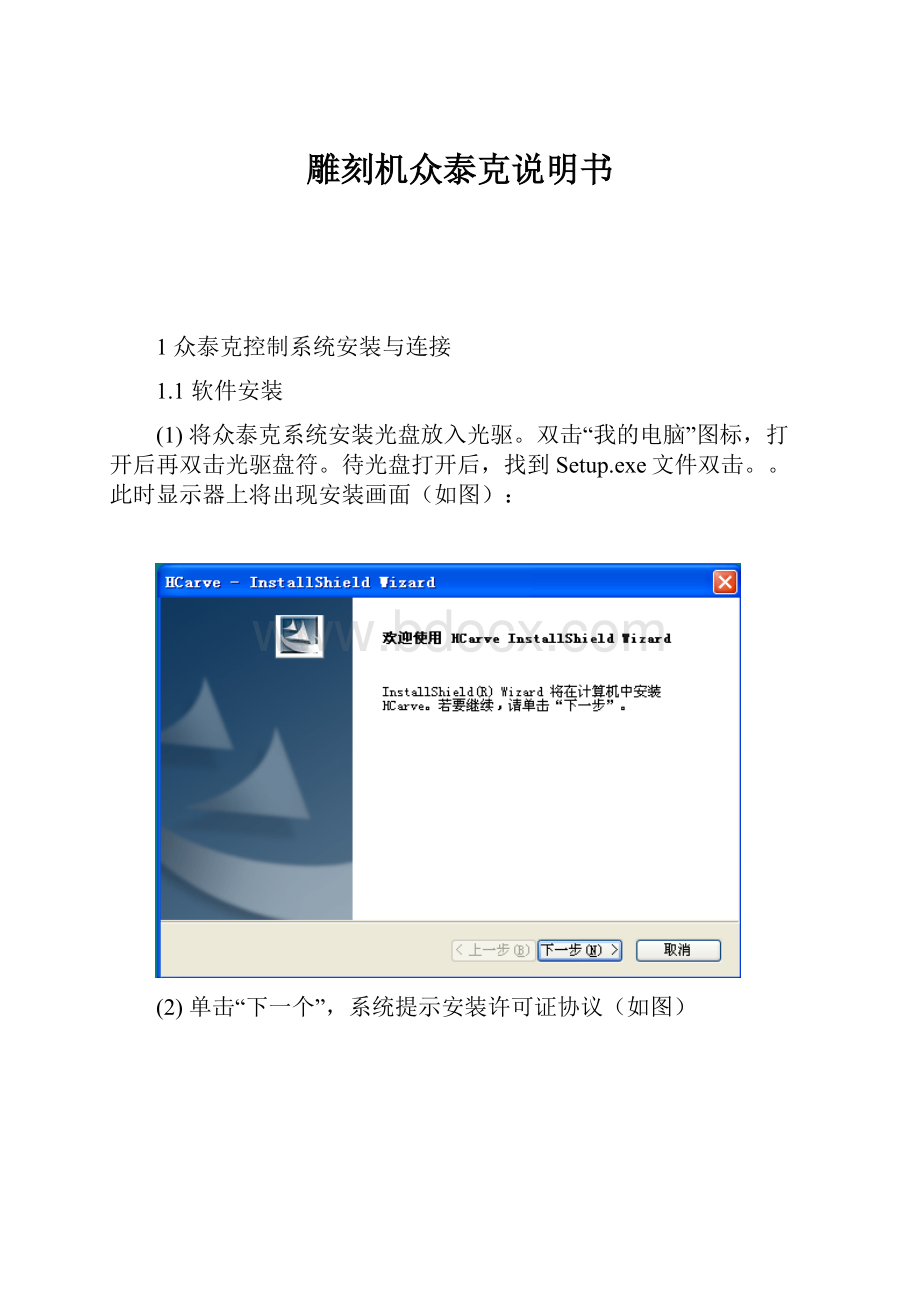

(1)将众泰克系统安装光盘放入光驱。

双击“我的电脑”图标,打开后再双击光驱盘符。

待光盘打开后,找到Setup.exe文件双击。

。

此时显示器上将出现安装画面(如图):

(2)单击“下一个”,系统提示安装许可证协议(如图)

(2)阅读并认可许可证协议后选中“我接受许可证协议中的条款”,然后单击“下一个”,系统提示选择安装位置(如图)

(3)选择软件的安装路径然后单击“下一步”,系统提示准备安装软件(如图)

(6)单击“安装”,系统会自动安装Hcarve控制软件,安装完毕系统提示软件安装就

成功,如图所示

安装HcarveM运动控制卡

关闭主机电源,打开机箱盖,将运动控制卡插入任何一个空的、插口形式匹配的扩展槽内,插入运动控制卡。

安装运动控制卡时,用手轻按运动控制卡两侧,确保运动控制卡牢固插入槽中,与计算机底板接触良好、可靠,而且不存在摇晃的情况,然后旋紧板卡的紧固螺钉,最后盖好机箱盖。

这样运动控制卡的安装就完成了。

重新启动电脑

(1)Windows操作系统就会报告找到新硬件,提示配置系统(如图)。

(2)这时选中“自动安装软件”,然后单击“下一步”。

提示完成找到新硬件向导(如图)

(3)单击“完成”,硬件安装成功。

注意:

硬件安装完成后必须重新启动电脑。

1.2其他安装问题

如果你没有按照前面步骤安装,而是您在安装软件之前,就插入了运动控制卡。

这样计算机启动后会提示您安装运动控制卡的驱动程序。

这时,请取消驱动程序安装过程,然后安装SetupEx软件。

重新启动系统后,请按照“重新启动电脑”的步骤安装。

卸载HcarveM系统

如果要删除“HcarveM”,请不要直接删除该软件的安装文件夹,而是应该执行删除程序来进行卸载供工作。

有两种等价启动删除程序的方法。

第一种方法,直接地从安装菜单中可以找到卸载“众泰克控制系统”菜单,选择并执行

第二种方法,单击“开始”→“设置”→“控制面板”,启动“控制面版”后,找到“添加/删除程序”图标,双击执行,

1.3HcarveM控制卡与驱动系统的连接

众泰克控制系统的机械运动控制信号通过插在计算机扩展槽上的运动控制卡实现众泰克控制系统与安装在机床电气箱的进给电机驱动系统的通讯。

众泰克控制系统控制卡与电机驱动系统连接之前,应先将机床与电气箱安装就位,用专用的电缆将运动控制卡上的插座与电气箱上的对应插座连接,这样众泰克控制系统控制卡与电机驱动系统的连接就完成了。

2HcarveM的基本概念

2.1操作模式与状态

操作模式

用户对机床的操作,任何时候都处于以下几种操作模式之一,理解操作模式,对于用户的正确操作是非常必要的。

自动模式

在自动操作模式下,机床运动通过事先准备好的加工程序产生动作。

所以在自动模式下,系统必须已经装载加工程序。

点动模式

手动操作模式的一种。

在点动模式下,用户通过手动操作设备,如计算机键盘、手持盒、手摇脉冲发生器等控制机床。

当用户通过这些设备发出运动信号时,如按下手动按钮,机床持续运动直至信号消失,如用户松开手动按钮。

增量模式

手动操作模式的一种。

在增量模式下,用户同样是通过手动操作设备,如电脑键盘、手持盒、手摇脉冲发生器等控制机床。

与点动控制不同的是,用户一次按键动作,也就是从按下到松开,机床只运动确定的距离。

也就是说,通过增量方式,用户可以精确地控制机床的位移量。

回机械原点模式

此模式下,用户可以,也仅只能执行回机械原点操作。

通过该操作建立机械坐标系。

操作状态

报警状态

这是一种非正常态。

机床存在硬件故障或者用户按下“紧停”按钮时,系统进入此状态,并且执行事先规定的保护动作,例如关闭主轴电机、冷却泵等,在此状态下,机床同样被锁定,不能执行任何新的动作。

在用户排除硬件故障或者解除紧停开关后,系统自动执行“复位”操作把机床恢复到“空闲”状态。

运行状态

当机床正在执行动作时,系统进入运行状态。

暂停状态

在机床运动时,如果用户执行“操作|暂停”命令,或者系统解析到等待指令,则系统进入暂停状态,等待用户进一步输入。

用户可以通过执行“操作|开始”命令继续执行,也可以执行“停止”或者“复位”指令中止当前操作,使系统进入“空闲”状态。

2.2机械坐标系

机械坐标系是一套固定的右手坐标系,其坐标原点始终相对于机床的某个固定位置。

所以,在任何时候,空间的某个点都可以用机械坐标系唯一地确定。

对机械坐标系的完整支持需要机床有相应的回机械参考点功能,否则,机械坐标系的概念只在软件中体现。

工件坐标系

在使用机床加工各种工件时,更多地使用工件坐标系。

通常,在工件加工时,我们描述某个加工位置总是相对于工件上的某个点的,而工件在机床上的夹装位置相对于机械原点常常是改变的,因此有必要引入一套在工件加工时更为方便的坐标系统,这就是工件坐标系。

工件坐标系也是一套右手坐标系,它的原点是相对于工件上的某个点确定的,相对于机械坐标原点则是可以浮动的。

3HcarveM操作界面

首先按前面所介绍的步骤将SetupEx软件系统安装到Windows中,此后只要双击桌面上的HcarveM1.4快捷方式就可运行系统了。

HcarveM数控系统的主操作界面如图所示。

众泰克控制系统界面由工具栏、状态栏、信息栏、操作栏、控制栏和一些功能窗口组成。

3.1工具栏

菜单栏的下面是工具栏。

工具栏由某些操作按钮组成,分别对应着某些菜单命令或选项的功能。

可以直接用鼠标单击这些按钮来完成指定的功能

工具栏按钮大大简化了用户的操作过程,并使操作过程可视化,不再是繁琐的命令行序列。

3.2状态栏

状态栏在屏幕最底端,显示当前的数控状态,以及一些报警信息

3.3信息栏

信息栏包括加工轨迹、系统日志、代码编辑和文件管理下面一一介绍

加工轨迹窗口

在机床执行加工程序或仿真的时候,加工轨迹窗口可以以实时方式跟踪刀具加工轨迹。

跟踪加工轨迹的三维实时显示功能使用户能够更直观的检测刀具所走路径,以确保加工程序不出错。

系统日志窗口

系统日志窗口纪录用户重要的操作和发生的事件,不仅可以浏览自从这次启动以来发生的日志信息,而且也可以通过该窗口回顾曾经发生的历史信息的纪录。

随着使用经验逐渐丰富,你会发现系统日志信息对你越来越有帮助。

系统目前纪录的日志信息包括:

●系统启动和关闭

●自动加工开始和结束信息

●工作坐标变动

系统报警信息

其他一些系统信息

开关状态窗口

输入输出(I/O)状态窗口显示系统I/O的当前映像,这对系统监视和故障诊断非常有帮助。

注明:

1、对于BK_OUT0~BK_OUT2,作为用户自定义的开关输出用。

其说明格式可写为:

“***\n***”,其中\n后为显示在相应控制按钮或菜单上字样,如BK_OUT0说明里为“机床的照明开关\n照明”,则相应控制按钮或菜单上显示“照明”字样。

2、对于外接红绿灯REDL、GRNL、BK_OUT0~BK_OUT2几个开关输出控制,可在软件里单独手动控制,也可相应地在数控代码里用M100/101、M102/103、M104/105、M106/107、M108/109控制。

代码编辑窗口

代码编辑可以对打开的代码进行修改和直接输入代码

注明:

对于较大代码文件,建议采用专业编辑软件编辑,不要利用此软件编辑,也不要利用记事本、写字板等常规软件编辑。

文件管理窗口

用户可以更方便地管理加工程序。

包括:

创建新的加工程序、载入加工程序、编辑加工程序、加工程序改名,删除加工程序等。

注明:

在文件扩展名过滤器里可以按格式添加新的过滤器,也可在文件列表窗口鼠标右键选择还原成默认的过滤器。

3.4控制栏

显示窗口位于屏幕的下部,显示主轴(刀具)的当前位置、转速、外接控制键盘状态,进给速度与进给倍率调整等。

加工状态和时间信息

机床当前位置

为了方便地描述各种位置,HcarveM有着众多的加工参数,使得系统能够根据具体的机械和电气条件,把系统性能发挥到最大。

在“加工参数”窗口中列出的只是一些常用的加工参数,还有一些参数由于用户平时不会涉及到,所以系统界面中没有列出,这样也避免了过于复杂的参数系统使用户感到困惑。

当前位置同时显示三套坐标系统:

机械坐标系、工件坐标系和剩余距离坐标。

HcarveM提供了丰富的功能支持这三套坐标系,用户可以同时查看这三套坐标系,在三套坐标系中自由切换,以及灵活地设置套坐标系之间的相对偏置。

当用户已经执行了回参考点操作后,在每个轴的机械坐标前会出现“机械坐标有效”的标志。

如图所示:

设置工件原点

系统提供了方便的设置和修改工件原点的方法:

把当前点设置成为工件原点,也就是单个轴相对位置清零。

只需将光标移到该轴工件坐标显示区,然后单击鼠标左键,弹出置工件原点对话框,如图所示,单击“是”就完成了这一轴的原点设置。

当某一轴设置原点或者全部轴设置原点成功,可以看到这个轴的工件坐标成为0.如图所示:

系统提供了方便的设置和修改工件原点的方法:

把当前点设置成为工件原点,也就是单个轴相对位置清零。

只需将光标移到该轴坐标显示区,然后单击鼠标左键,可以看到这个轴的坐标成为0。

若要把3个轴的当前位置全部设置成0,只需在各个坐标区单击。

也可以点击工具

。

G54工件坐标偏置

该功能使得用户能方便地设置当前点的工件坐标,通过修改“G54工件坐标偏置”X/Y/Z的值,可以改变当前刀具所在位置的工件坐标。

机床进给速度

在进给速度区,显示设定速度、瞬间速度、速度倍率、当前行(段)号等信息。

也可以修改速度设定值、和进给倍率。

●进给倍率滑杆:

拉动滑杆,可以在0~120%范围内调节当前运动速度。

进给倍率以百分数的形式显示出来。

●设定值:

进给速度的设定值,也就是G指令中F参数给出的数值。

●实际值:

进给速度的瞬时值,它随着设定值、当前加减速状态、进给倍率的变化而变化。

自动加工速度

在系统空闲状态时,操作栏处于自动状态时

,点击单击进给速度设定值

,弹出自动加工速度设置窗口。

如图所示。

●加工速度:

G01、G02、G03等加工指令的插补速度。

●空程速度:

G00指令的运动速度

手动速度

在系统空闲状态时,操作栏处于自动状态时

,点击单击进给速度设定值

,弹出手动加工速度设置窗口。

如图所示。

●手动低速速度是指只按下手动方向键时的运动速度;

●手动高速速度是指同时按下“Ctrl”键时的运动速度。

主轴控制

主轴控制有主轴转速调节、主轴主轴开关控制。

如图所示:

点击主轴速度选择键就可以更改主轴最高转速。

单击“主轴”按钮,主轴以选择的速度开始旋转,再次单击“主轴”按钮,主轴停止旋转。

这按钮一方面让用户可以直接操作,另一方面也反映机床的状态:

选中,“使用文件主轴转速”在自动加工状况下,显示的是文件设定的转速和系统给出的一些保护性提示。

例如:

在加工时关闭主轴,系统就会出现下面的提示:

3.5操作栏

手动操作窗口

手动窗口为用户以手动方式操纵机床提供一个交互式的操作环境。

在的手动按钮区包含六个手动按钮,分别对应X、Y、Z轴的正负方向。

手动操作窗口机床有四种方式:

连续点动方式、寸动步进方式,直接设定和固定点位置方式。

下面分别介绍:

连续点动方式

连续点动方式,当手动窗口为当前活动窗口时,按住小键盘上对应的数字键。

当键处于按下状态时,机床动作;松开按键时,机床停止动作。

注意:

手动窗口必须为当前活动窗口。

这可以通过手动窗口标题栏的颜色看出。

寸动方式

步动方式是另一种手动操作机床模式。

与连续点动方式不同的是,寸动方式可以精确地控制机床运动轴的进给距离。

在使用该方式操作机之前,必须设定合适的步长,通过修改寸动步长,设定每次点动进给距离。

直接定位

在空闲状态下,选中基准坐标。

在直接定位编辑框中输入相应的坐标位置,点击击“定位”后,系统将控制机床刀具快速移动到此数值所表示的坐标位置。

注明:

如果在输入坐标时某一栏为空,表明不移动该轴。

固定点定位

固定点是以机械坐标基准的X、Y、Z轴的一个精确定位点。

在固定点定位编辑框中输入相应的机械坐标位置点击“固定点”,系统将控制机床刀具快速移动到此数值所表示的坐标位置。

此功能一般用于加工完毕后,自动回到某一固定点,以方便材料的装卸。

注明:

要利用此功能,必须在设定窗口选中“正常结束回固定点”。

保存工件原点

该功能用于将当前工作原点保存到系统中。

点击“保存”,就会弹出储存工件原点菜单。

选择一组原点序号作为当前原点的储存序号,同时保存该工件原点对应哪个文件信息。

选取工件原点

该功能用于读取已保存的工件原点坐标。

点击“选取”,可以读取当储存的任意一组工件原点坐标。

注明:

读取前,可以选择是否“读取工件原点时排除Z轴”。

回工件原点

各轴回工件原点对应工具栏上按钮上的图标为:

工件原点就是工件坐标的原点,是为工件尺寸编程确定的原点,一般是工件加工的起始点。

选择“工件原点”选项,刀尖从当前位置以Z、X、Y的顺序自动回到工件原点。

因为终点的Z坐标往往在工件的加工表面,为了避免刀尖回到工件零点后碰伤工件表面或刀尖,实际上,Z轴不是回到零,而在零点上方的一个偏置值。

该值由“操作参数窗口”的加工参数中的“退刀点”设定。

回机械原点

回机械原点对应工具栏上按钮上的图标为:

单击“回机械原点”弹出回机械原点窗口如图所示

机械原点是机床的一个固定位置,由机械开关和电气系统共同确定,是机械坐标系的零点。

由于机械原点是整个机床的基准。

所以该功能的重要作用在于校正当前点坐标。

单击“全部轴”或快捷键“A”将执行X/Y/Z轴回机械原点程序。

如某一轴不需要回机械原点,这一轴就不要选中。

如果肯定当前位置与机械坐标一致,而且确定此前机床没有关闭过,且机床没有紧停发生过,执行此命令,直接设定当前机械坐标为准确的机械坐标。

注明:

如果3轴均不选择,然后单击“回机械原点”,则将当前刀具位置虚拟为机械原点(机械坐标为0)。

对刀

对刀对应工具栏上按钮上的图标为:

利用对刀功能,用户能方便地确定合适的工件原点Z向坐标以及在换刀后重新校正Z向坐标。

执行该功能时,从菜单中选择对刀功能,将弹出一个对话框,如图所

对刀时,首先人工确定加工表面,把加工表面设置为Z向工件原点。

然后执行第一次对刀。

在每次换刀后,执行第二次对刀。

手动移动

如个通过计算机小键盘上的相应的键可以对机床进行手动移动,相应的键为:

当用鼠标点击该键或者按住该键时,X轴正方向移动。

当用鼠标点击该键或者按住该键时,X轴负方向移动

当用鼠标点击该键或者按住该键时,Y轴正方向移动。

当用鼠标点击该键或者按住该键时,Y轴负方向移动

当用鼠标点击该键或者按住该键时,Z轴正方向移动

当用鼠标点击该键或者按住该键时,Z轴负方向移动

这些键与“Ctrl”键同时按住后可以实现机床的手动高速移动。

自动操作窗口

自动控制窗口选刀加工、断点续刻、选择加工、阵列加工和自动雕刻与停止。

下面分别介绍

选刀加工

点击选刀按键,软件会弹出选刀加工列表,列表中显示当前文件代码中所包含的所有刀具。

选中要加工的刀具单击“确定”,控制软件将执行当前刀具的代码。

如下图所示:

断点续刻

断点续刻对应工具栏上按钮上的图标为:

执行该项功能,系统从上次加工中断处开始继续执行。

该功能也可以用于仿真执行

选择加工

该功能实现了程序跳段执行的功能。

在“开始行”中输入开始跳转的行号,在“结束行”中输入结束的行号,然后点击“执行”按钮,机床将执行整个加工程序中的指定程序段。

阵列加工

对于同一加工文件,当指定阵列行数、阵列列数和总数的时候,HcarveM系统就会重复加工该文件,且加工结果为矩阵的图形。

开始/暂停/继续开始对应工具栏上按钮上的图标为:

点击“开始”,机床将自动地从加工程序第一句开始执行自动加工过程,一旦加工开始,系统进入“自动运行”状态;如果系统处在仿真状态,以仿真方式执行加工程序。

这时“开始”按键变成“暂停”。

暂停对应工具栏上按钮上的图标为:

在自动加工过程中,单击“暂停”,机床将暂停加工并且抬刀,然后进入|暂停状态。

如

果系统处在仿真状态,以仿真方式执行加工程序。

这时“暂停”按键变成“继续”。

继续对应工具栏上按钮上的图标为:

在机床处于暂停状态时单击“继续”按键,此时机床将接着暂停时的代码继续执行下去。

停止

停止对应工具栏上按钮上的图标为:

系统在任意状态中只要单击“停止”键,都会暂停或停止当前执行的操作。

G代码控制窗口

在代码控制窗口区鼠标右击可以弹出代码控制区的控制菜单如图所示:

3.6系统参数栏

操作参数设定窗口

●使用文件进给速度:

是否使用加工程序中指定的加工速度,不选中则使用当前设定的速度。

●使用文件主轴转速:

是否使用加工程序中指定的主轴转速。

不选中则使用当前设定。

注意:

选择了“使用文件进给速度”和“使用文件主轴转速”,而代码中又没有进给速度和主轴转速,系统将以一固定的较安全的速度和转速运行

●使用IJK增量模式:

圆心编程(IJK)是否为增量模式,某些后处理程序生成圆编程使用的IJK值是增量值的.

●暂停和结束时停止主轴:

如不选中此项,主轴的停止将不受程序控制。

受手动控制。

●换刀指令暂停提示:

代码中运行中有刀具指令时运行程序暂停下来,并提示换刀。

●正常结束回到固定点:

在程序自动运行正常结束时,回到某一固定的机械坐标点。

●软件限位:

以机械坐标作为基准,以工作台幅面尺寸为范围,当某一轴移动超出这一范围时系统提示极限报警

●硬件限位:

x、y、z各轴在移动中碰到各轴的正向或者反向硬件限位开关时,系统时

系统提示极限报警。

注明:

硬件限位包括机械原点开关、正负向限位开关,各开关是否需要使用(机床是否连接相应开关),需在系统参数里设置,“回零粗定位开关参与硬件限位”和“使用硬件限位开关”。

●Z向下刀:

选中此项,自动运行程序时z轴向下运行的速度就是当前设定值

●Z向提刀:

选中此项,自动运行程序时z轴向上运行的速度就是当前设定值

●Z安全退刀点执行回工件原点、暂停、断点继续动作时,加工完毕刀的上抬高度(相对工件原点)。

用户一般情况下不需要接触“系统参数”。

对于没有授权的普通用户,系统在进入“系统参数”之前也可能提示输入口令。

这只是为了防止用户偶尔修改了这些重要参数,而导致系统出现故障。

工作台幅面

指工作台有效加工范围,这里使用的是机械坐标,注意,一般Z轴的机械零点在上面,所以,Z轴的有效行程范围一般是小于零的。

根据机械限位开关的位置,确定实际的行程,对保护机床是非常有帮助的。

在合理地设置了工作台行程空间后,如果机床运动超出此范围,则系统提示软限位报警,这时候起作用的不是真实的限位开关,而软件根据当前机械坐标和工作台行程空间相比较得出的结果,而不会造成因为撞击限位开关或者硬限位可能带来的损坏。

速度参数

●起跳速度:

该参数对应步进电机的起跳频率

●机床最大速度:

本机床X、Y轴的最大速度

●Z轴最大速度:

本机床Z轴的最大速度

加速度参数

●单轴加速度:

单个进给轴的加减速能力;

●弯道加速度:

多个进给轴联动时的加减速能力

●加加速度:

加速度的增长率

回零参数

●初定位速度:

执行回机械原点时,当前轴向机械坐标方向运行的速度

●初定位方向:

执行回机械原点时,当前轴移动的方向

●精定位速度:

执行回机械原点时,当前轴向机械坐标方向运行时碰到限位开关后

的速度

●精定位方向:

粗定位检测到零点信号时,当前轴离开零点的方向

●回零次数:

通过多次零点检测,取多次误差的平均值,以提高零点检测精度

●回退距离:

当回零结束后,当前轴离开零点的距离

插补参数

●限制最小线段长度:

为了工件整体的光洁度,在每两段程序段交接处,刀具不一定会精确运行到指定位置,当刀具所在位置离指定位置相差该参数设定值时,系统认为该段程序段加工完成。

范围:

0.005—0.1

●圆弧允许半径公差:

IJK编程时起点和终点半径最大公差

●圆弧弧向心加速度:

IJK编程时进给运动发生在相邻轴上的最大加速度

●限定最小圆弧速度:

机床作圆弧运动时的最小速度

脉冲当量和方向极性

●脉冲当量:

脉冲当量是指运动控制卡能够处理的最小位移量,在步进系统中,它一般对应着一个步进脉冲,再根据传动关系,把步进脉冲的角位移量转化为直线量。

●方向极性:

勾选中某一轴的方向极性,当前轴输出的极性将会与原先相反。

主轴参数

●开启延时:

主轴从停止状态到某一固定速度的所需要的时间。

●停止延时:

主轴从当前转速到完全停止所需要的时间。

●转速满量程:

设置主轴可以运行的最大速度。

对刀参数

●对刀块厚度:

对刀仪发出对刀信号时,对刀仪上平面与下平面的距离

注意:

该值在出厂已经设置好,不得擅自修改。

●对刀速度:

以固定对刀仪位置Z轴坐标为起点,下移动的速度。

●固定对刀仪位置:

设置对刀仪的X/Y轴坐标的位置和Z轴安全高度的坐标位置。

警告:

系统参数一般在出厂时已经调整好。

不恰当地设置此参数会引起加工误差,甚至导致机床损坏。

4HcarveM菜单系统

4.1“文件”菜单

在“文件”菜单中包含用于对文件进行操作的命令选项。

如图所示

打开并装载

“打开并装载”菜单项也可用快捷键“CTRL+O”快速执行。

该菜单用于打开已有的、存于磁盘上的加工程序文件,并将其装载到系统的数控程序解释缓冲区,这样系统数控程序解释引擎就可以对缓冲区种的数据逐行解释,并把产生的加工指令传递到数控控制卡。

这就是加工过程的实现。

卸载代码

在加工程序载入系统后,用户可以选择关闭功能,关闭当前装载到系统的数控程序解释缓冲区的文件。

编辑当前代码

该功能将当前已经在数控程序解释缓冲区中的程序文件载入编辑窗口。

该菜单项只在当前已经有程序文件在数控程序解释缓冲区中时才有效。

存为”对话框。

新建并编辑当前代码

该功能将从新建立一个编辑窗口。

该菜单项用于手工输入并编辑代码

打开并编辑当前代码

该菜单用于打开存于磁盘上的加工程序文件并载入编辑窗口。

加工文件属性

选择该命令,软件将打开一个“加工程序统计信息”对话框。

如图所示:

该对话框显示了在自动加工过程中加工程序的统计信息。

如加工时间,加工范围等。

此功能同仿真运行功能结合,能快速准确地了解加工程序的各种信息。

最近装载的加工文件

该菜单项会打开一个新的子菜单,子菜单显示最近曾经装载的加工程序名,用户如要再装载这些文件可以直接单击文件名,就可以快速装载这些文件了。

最近编辑的加工文件

同上一个的菜单项类似。

该菜单项会打开一个新的子菜单,子菜单显示最近曾经编辑的加工程序名,用户如要再编辑这些文件可以直接单击文件名,就可以快速编辑这些文件了。

系统配置

根据所用控制卡板型号和所配用的端子板型号来选择当前的系统配置。

退出

选择此选项,用户可以关闭HcarveM数控系统。

此时如果用户有正在编辑的程序文件没有保存,将弹出对话框提示是否要保存文件,如需保存则点击“是”,如不需保留则点击“否”,如不要退出则点击“取消”。

如果用户正在自动加工,系统将提示用户先结束当前的加工任务,再退出系统。

注明:

1、软件启动后会自动装载上次退出前装载的文件,如果文件太大会提示是否需要装载。