抗浮锚杆施工工艺.doc

《抗浮锚杆施工工艺.doc》由会员分享,可在线阅读,更多相关《抗浮锚杆施工工艺.doc(13页珍藏版)》请在冰豆网上搜索。

抗浮锚杆施工工艺

施工的准备工作有:

钻孔作业空间及场地平整、钻孔机械、张拉机具及其他机械设备的确定,材料的准备与堆放、锚杆的制作、电力供应及给排水设施等。

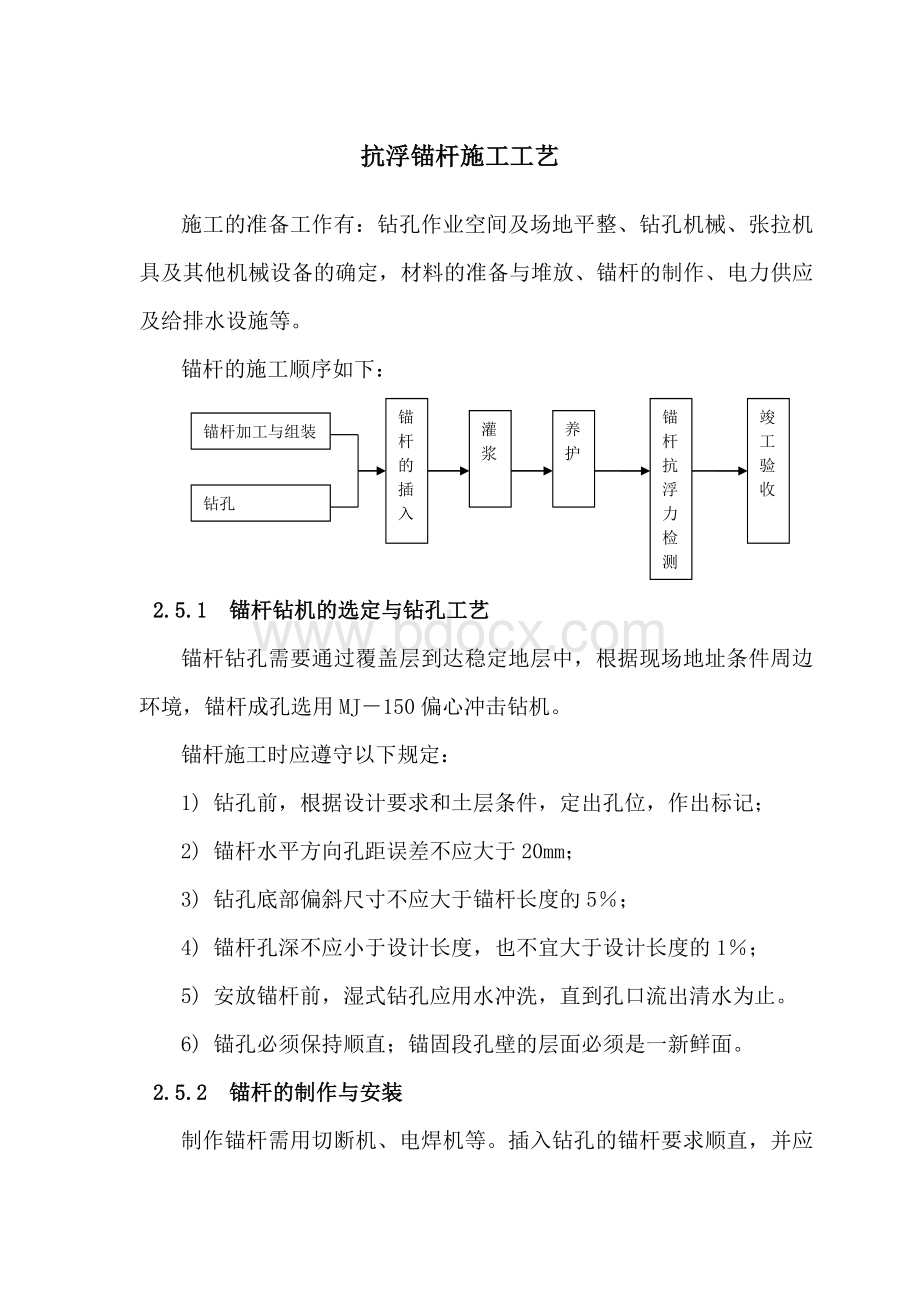

锚杆的施工顺序如下:

灌浆

养护

锚杆抗浮力检测

竣工验收

钻孔

锚杆加工与组装

锚杆的插入

2.5.1锚杆钻机的选定与钻孔工艺

锚杆钻孔需要通过覆盖层到达稳定地层中,根据现场地址条件周边环境,锚杆成孔选用MJ-150偏心冲击钻机。

锚杆施工时应遵守以下规定:

1)钻孔前,根据设计要求和土层条件,定出孔位,作出标记;

2)锚杆水平方向孔距误差不应大于20mm;

3)钻孔底部偏斜尺寸不应大于锚杆长度的5%;

4)锚杆孔深不应小于设计长度,也不宜大于设计长度的1%;

5)安放锚杆前,湿式钻孔应用水冲洗,直到孔口流出清水为止。

6)锚孔必须保持顺直;锚固段孔壁的层面必须是一新鲜面。

2.5.2锚杆的制作与安装

制作锚杆需用切断机、电焊机等。

插入钻孔的锚杆要求顺直,并应除锈。

2.5.2.1锚杆的组装

钢筋每根长度误差不大于50mm。

锚杆是由三根钢筋构成,沿锚杆长度每2.0m安装一个定位器,以使各锚杆保持平行。

钢筋长度不够时可采用对焊,也可用点焊在工地用帮焊焊接,帮焊可采用T-55电焊条,帮焊长度按《钢筋混凝土工程施工及验收规范》(GBJ10-65)钢筋焊接技术要求使用。

2.5.2.2插入锚杆

锚杆与灌浆管应同时插入钻孔底部,尤其对于土层锚杆,要求杆体插入孔内深度不宜小于锚杆长度,锚杆下端与孔底应有50mm的预留空间。

取出钻杆立即将锚杆钢筋插入孔内,以免塌孔。

若钻孔使用套管,则在插入拉杆灌浆后,在将套管拔出。

2.5.2.3注浆工艺

1)抗浮锚杆采用M30水泥砂浆。

2)砂浆的配制:

为了使砂浆能在灌浆管内流动,并使砂浆的强度不低于30MPa,一次注浆宜采用灰砂比1:

1~1.2,水灰比为0.38~0.45的水泥砂浆。

如需提高早期强度,可加入食盐(水泥用量的0.3%)和三乙醇胺(水泥质量的0.03%)共同放入砂浆中一起搅拌。

砂宜用中砂并进行过筛,砂的含泥量按重量计不得大于3%,砂中云母、有机物、硫化物、硫酸盐等物资的含量不得大于1%,水泥采用标号为32.5的普通硅酸盐水泥。

水泥、砂、水按配合比在搅拌机中拌和均匀,为避免大块泥浆液堵塞压浆泵,砂浆需经过滤网后在注入压浆泵。

灌注的浆液需取立方试块进行抗压强度试验。

浆体强度检验试块的数量每30根锚杆不

应少于一组,每组试块不少于3个。

3)灌浆:

采用一根直径25mm左右的胶皮管作导管,一端与压浆泵连接,另一端用细铁丝与钢筋捆扎在一起同时送入钻孔内,距孔底应预留约50mm空隙。

灌浆管如采用胶管,使用时应先用清水洗净内外管,然后开动压浆泵将拌好的砂浆注入钻孔底部,自孔底向外灌注。

随着砂

浆的灌入,应逐步地将灌浆管向外拔出直至孔口,但灌浆管管口必须低于浆液面,这样可将孔内的水和空气挤出孔外,以保证锚固体灌浆连续密实,一次注浆管距孔底约100-200mm,注浆压力应确保浆体灌注密实。

灌浆完成后,应将灌浆管、压浆泵、搅拌机等用清水洗净。

2.5.2.4锚杆施工与建筑物基础施工之间的协调

为了便于抗浮锚杆施工时钻机的移动,待土方挖至基础地板标高时,进行场地平整,然后进行抗浮锚杆施工,待抗浮锚杆下放钢筋及灌注砂浆完成后,进行独立柱基的土方开挖,以保证抗浮锚杆受力时能均匀的将力传递给基础。

2.6、锚杆抗浮力试验检测

按《高层建筑岩土工程勘察规程》(JGJ72-2004)的附录G规定,应委托有资质的检测单位进行锚杆抗拔力验收试验。

验收试验锚杆数量不少于3根;从锚杆注浆后到开始试验的间歇时间对于砂类土,不应少于10d。

三、施工组织

3.1、主要设备、机具

根据成都地区锚杆施工的特点及工艺,采用的机械设备均应经济、实用、灵活、易于操作。

3.1.1抗浮锚杆施工主要设备、机具见表3

表3

机具

型号

数量

偏心冲击钻机

MJ-150

2台

灰浆泵、制浆筒

UB3、JW

1套

交流弧焊机

BX6-250

3台

切割机

YT94001

1台

压浆泵

1台

配套设备

若干

抗浮锚杆施工

根据工程量清单知,6、8号楼的部分地下室底板设计有抗浮锚杆,直径φ150,长度8.0米,间距2700×2700。

其主要施工方案如下:

1、施工工艺流程

测量放孔→成孔→安放锚杆(索)→填砾石→拔导管→基础和底板施工→封孔注浆→地下室底板以上结构施工

2、钻孔

基坑开挖至设计标高(预留200~300㎜)即钻孔,钻孔机械采用MDJ—50型潜孔钻机跟管钻机,要求钻孔垂直度允许偏差小于1%,孔径偏差小于5㎜。

终孔提钻后在空中置入钢绞线(预制作)作为抗拉杆体,然后在钢绞线周围填入砾石,待地下室底板施工后进行压力注浆。

杆体水泥砂浆与土层间产生摩阻力,整个系统都处于受力状态。

3、抗浮锚杆防腐、防锈措施

本工程锚杆材料均采用高强度低松弛钢绞线,安放前均应除油污、除锈。

安装时沿杆体轴线方向每隔1500㎜设置一个对中支架,确保杆体保护层厚度不小于20㎜,以保证杆体不受水浸蚀。

根据《混凝土结构设计规范》要求:

锚杆体上部700㎜锚固于基础或剪力墙内。

4、注浆

锚杆成孔并安放锚杆后,填砾石并反拔导管,填砾石直径为2~8㎜,并随即压力注浆(1:

1水泥砂浆),注浆压力0.4~0.60Mpa,水灰比0.45,形成细石混凝土杆体。

因钢绞线具有一定柔性,在底板、墙、柱施工中均应对钢绞线进行扶正,保持钢绞线竖直并处于设计的中心位置。

注浆应保证浆质量,应采用孔底加压注浆,孔口溢浆后缓慢提升注浆管。

然后反复补注浆,直至孔内浆体饱满无孔洞。

5、验收试验

锚杆(索)验收试验按《成都地区建筑地基基础设计规范》(DB/T5026—2001)附录Ⅴ执行。

试验根数以规范为准,试验位置由设计与监理确定。

1、施工工艺流程

锚孔定位编号→钻机就位→钻孔→下锚→注浆拔管→二次注浆→封锚

2、施工工艺

1)放线定位

①按施工桩位平面布置图放线确定桩位,做好标记和预检;

②桩位误差控制在规范要求之内。

2)地质嵌风钻机锚孔钻进方法

①安装锚孔钻机、调平、调立、稳固;

②锚孔孔径160mm,孔径偏差不大于2cm,钻孔深度偏差不应小于设计深度1%,也不宜大于设计深度500mm,成孔深度达到设计要求;

③锚孔钻进经常检查钻头尺寸,保证钻孔孔径;

④掌握锚孔中心度,防止锚孔偏斜,跑斜后应采取措施,重新成孔。

3)洗孔

①锚孔成孔后,将联接空压机的洗井管置入孔内,由上往下,再由下往上反复冲洗,沉渣小于等于30cm;

②做好孔口维护,防止渣土流入孔内。

4)锚杆体加工制作及孔内安装

①锚杆体为3Φ25(HRB400),采用1Φ6(HRB400)长度200mmd的焊接短钢筋按间距2000mm将主筋点焊成束;

②锚杆按2.0m间距焊接3Φ6(HRB400)定位中心支架,以使锚杆体保持平行,保证锚杆在锚孔中心;

③注浆管内径20mm,长度要求能满足能自孔底开始依次向上的注浆长度;

④锚杆体采用人工安放;下锚前,锚杆制作质量和锚杆长度需经监理验收合格后,方可下入孔内。

⑤锚杆按设计及规范制作组装;

⑥锚杆结构示意图如下图:

锚杆结构示意图

5)注浆

①浆液配制:

M30水泥砂浆,水泥采用P.O.42.5(普硅525R)

②水泥浆搅拌均匀,具有可靠性,低泌浆性;

③注浆前先泵送清水至孔口返水以疏通管路,后采用常压泵送方法注浆,注浆前不得拔出注浆管,以保证锚杆底端注浆充实;

④采用水下混凝土灌注法,首次注浆量以注满孔为准,充盈系数达1.2以上;

⑤注浆作业连续,注浆管要边注边拔,拔管高度不超出孔内浆液面;

⑥待一次注浆体初凝强度达5.0MPa后,即可用高压注浆管进行二次高压注浆。

二次注浆时间可根据注浆工艺通过试验确定。

为了提高浆体的早期强度,可以考虑加入适量的外掺剂,起到早强和膨胀的作用;在做配合比实验时,同时做掺加外加剂和不掺加外加剂的两组水泥浆的配合比。

根据实验结果进行比较之后,根据实际需要再决定水泥浆是否掺加外加剂。

⑦锚固段注浆采用孔底返浆法,将注浆管插入到距孔底50cm处,用压浆机(泵)将水泥(砂)浆通入注浆管注入孔底,水泥(砂)浆从钻孔底口向外依次充满并将孔内空气压出,而水泥浆则由孔眼处挤出并冲破第一次注浆体。

⑧试块制作,除见证取样外,每天或每20根(锚)桩做3组,规格70.7mm×70.7mm×70.7mm,取28d抗压强度值;基本试验则取同条件养护下试块强度;

⑨补浆:

待孔内素浆初凝后,开动注浆泵先用清水冲洗孔内泥浆,再用上述方法注浆,直至孔内浆液饱满。

6)防水、防腐

①清理锚桩头、与建筑基础防水施工一起做好抗浮锚杆的防水施工;对穿过底板防水层的锚杆,采用一层渗透性结晶防水材料和两层高分子聚合物卷材进行防水处理。

②锚杆头外露锚杆体用防腐树脂、砂浆封闭,承压板用防锈漆及沥青材料涂刷,进行防锈、防腐处理;

7)施工注意事项:

①锚杆体应无损伤,并应作除锈处理。

②锚杆体的选择试验(基本试验、验收试验),质量的要求等,应严格按有关规范、规程进行,禁止盲目操作,以免发生危险。

③锚孔内的水泥浆应有足够的养护时间,在养护期内不得移动锚杆。

④设计与现场实际情况有出入时,经设计单位同意后,可酌情调整

5.1施工工艺

测量放孔

清孔提钻

杆体制作

置入杆体

拔管

填入砾石

压力注浆

基础施工

5.2施工方法

5.2.1测量放孔:

总承包单位负责工作面的清理(开挖至人工捡底标高处且平整)和控制点(轴线、抗水地板顶标高等)的交接,我单位人员根据控制点及《地下二层抗浮锚杆平面布置图及详图》进行测放。

测放务必准确,要求测放过程中作好记录,检查无误,再由总承包单位复查定位准确性后报监理审核。

在抗浮设计范围外应设置固定点,并用红油漆标注清晰,供侧放、恢复、检查桩为用,以保证在施工过程中能够经常进行复测,确保孔位的准确。

孔位放测完毕后保证偏差<20㎜;

5.2.2钻机成孔:

在确定锚杆孔位后,用YXZ—70型液压锚杆钻机钻孔(边加钻杆边加套管),钻头直径为146㎜,经连续钻孔后,开孔直径扩大为150㎜以上。

该成孔采用跟管钻进,并且利用空压机产生的高压空气进行排渣。

达到设计深度后,不得立即停钻,稳钻1~2min,防止底端头达不到设计的锚固直径以及后来的灌浆充分。

当达到设计深度而其底为砂层时应穿过砂层进入卵石层或泥岩1m以上;套管在下钢筋束及灌浆管后用SH-30型拔管机或液压拔管器拔出;

5.2.3清孔提钻:

终孔后利用高压空气清除孔内余渣,直到孔口返出之风,手感无尘屑为止,避免孔内沉渣存在,同时现场工程师及质检员进行孔深检测,锚孔偏斜度(不宜大于5%),符合要求后进行下道工序施工;

5.2.4置入杆体(制作):

钢筋制安见锚杆断面示意图,灌浆管底部0.2m起钻凿Φ6泄浆孔8个,间隔500㎜,管端口与孔底保持300㎜。

为确保砂浆保护层厚度不小于25㎜,在锚杆杆体设置厚度控制钢筋,其作法见示意图:

除锈处理:

采用钢丝刷清除钢筋、焊管铁锈;

5.2.5拔管:

套管在下钢筋束及灌浆管后用SH-30型拔管机或液压拔管器拔出;拔管时应保证钢筋不随管拔出,并随时复核钢筋上余长度;

5.2.6填入砾