石英晶体元件的潜在失效模式和效因分析.docx

《石英晶体元件的潜在失效模式和效因分析.docx》由会员分享,可在线阅读,更多相关《石英晶体元件的潜在失效模式和效因分析.docx(9页珍藏版)》请在冰豆网上搜索。

石英晶体元件的潜在失效模式和效因分析

英晶体元件的潜在失效模式和效因分析——FMEA

英晶体元件在生产中经常发生这样或那样的质量问题,一般的失效模式有室温调整频差大;温度频差超差;谐振电阻大及其变化大;频率和谐振电阻不稳;停振;并电容大;动态电容达不到要求;密封性差;绝缘电阻小;抗振动、冲击强度低;有寄生响应和频率温度特性曲线不平滑;DLD不合格;年老化率大等问题。

现给予分析:

一、等效电阻大与不稳定

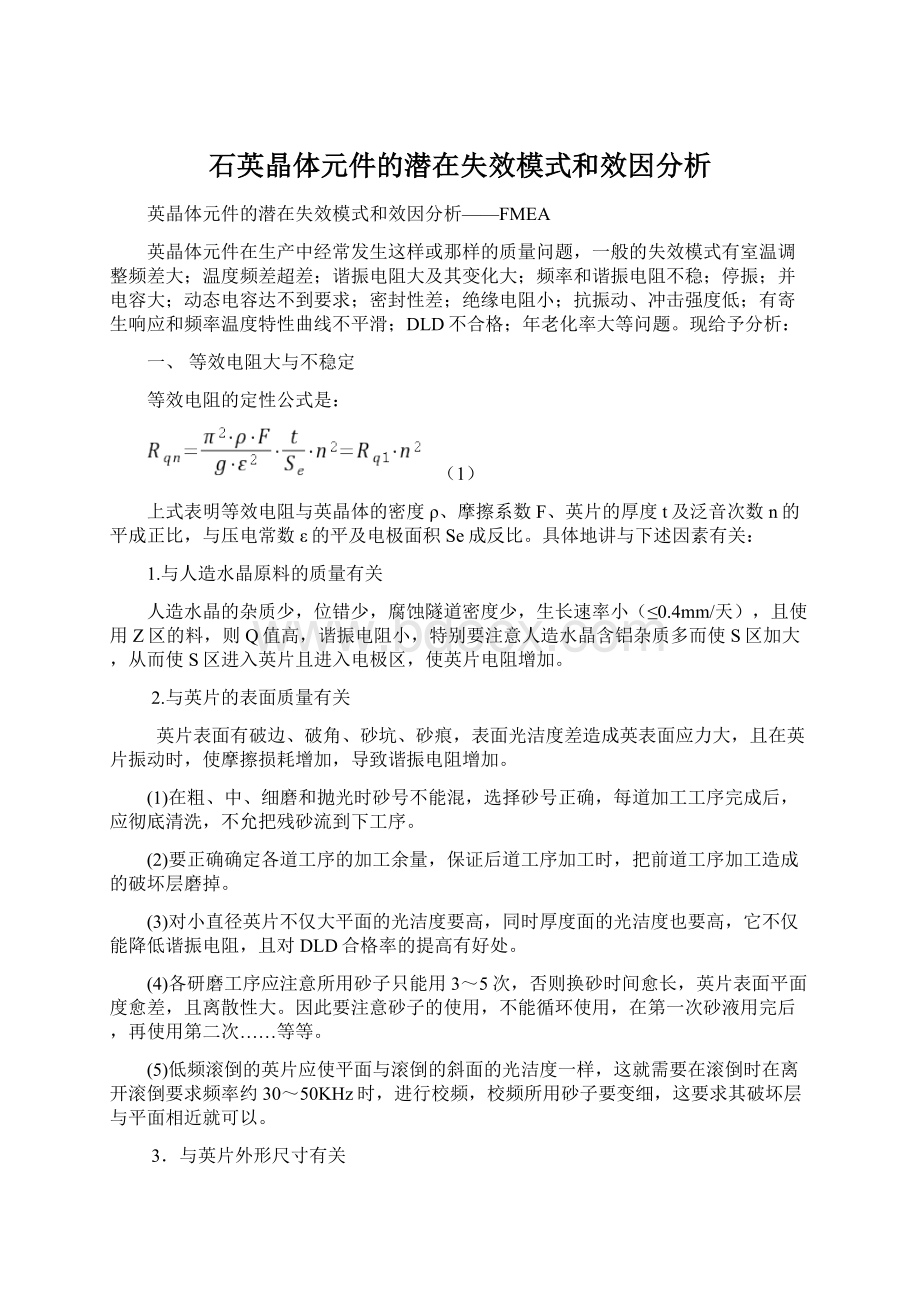

等效电阻的定性公式是:

(1)

上式表明等效电阻与英晶体的密度ρ、摩擦系数F、英片的厚度t及泛音次数n的平成正比,与压电常数ε的平及电极面积Se成反比。

具体地讲与下述因素有关:

1.与人造水晶原料的质量有关

人造水晶的杂质少,位错少,腐蚀隧道密度少,生长速率小(≤0.4mm/天),且使用Z区的料,则Q值高,谐振电阻小,特别要注意人造水晶含铝杂质多而使S区加大,从而使S区进入英片且进入电极区,使英片电阻增加。

2.与英片的表面质量有关

英片表面有破边、破角、砂坑、砂痕,表面光洁度差造成英表面应力大,且在英片振动时,使摩擦损耗增加,导致谐振电阻增加。

(1)在粗、中、细磨和抛光时砂号不能混,选择砂号正确,每道加工工序完成后,应彻底清洗,不允把残砂流到下工序。

(2)要正确确定各道工序的加工余量,保证后道工序加工时,把前道工序加工造成的破坏层磨掉。

(3)对小直径英片不仅大平面的光洁度要高,同时厚度面的光洁度也要高,它不仅能降低谐振电阻,且对DLD合格率的提高有好处。

(4)各研磨工序应注意所用砂子只能用3~5次,否则换砂时间愈长,英片表面平面度愈差,且离散性大。

因此要注意砂子的使用,不能循环使用,在第一次砂液用完后,再使用第二次……等等。

(5)低频滚倒的英片应使平面与滚倒的斜面的光洁度一样,这就需要在滚倒时在离开滚倒要求频率约30~50KHz时,进行校频,校频所用砂子要变细,这要求其破坏层与平面相近就可以。

3.与英片外形尺寸有关

(1)对圆片、英片的直径大,电阻就小,直径的选择很重要,对AT切它必须避开xy′弯曲振动,y′面切变振动,xy′伸缩振动耦合的影响,对BT切它必须避开xy′弯曲振动和y′长度与宽度面切变振动耦合的影响。

(2)对矩形片,要格核算英片长度与宽度,必须避开各种寄生振动的耦合影响,并采取相应的措施。

(3)无论是圆片还是矩形片,滚筒倒边后的平台尺寸与留边量t0重影响谐振电阻,当平台直径φ2↑Rr↑,t0↑Rr↑↑Rr↑,当平台尺寸不对称时,Rr很大,所以一是要设计好滚倒后尺寸,二是要控制好滚倒的工艺条件,即滚筒径、滚筒转速、片砂比、装满度及球砂比等,同时滚筒必须接地,防止静电吸附。

4.与英片表面沾污有关

(1)在操作时直接触摸英片,手指套不洁,未戴口罩,唾沫易溅到英片上。

(2)清洗时未洗净残留的酸液,清洗的容器不干净。

(3)烤胶时设备通风不良,挥发物不易排出而污染振子,所有的烤箱不清洁,未定时清洗。

(4)被银、微调时所用工具、夹具、掩具未经常清洗,真空系统返油、离子轰击时失灵造成油污沾染振子。

(5)银丝、钼舟未清洗干净,未预烧,真空镀膜机中钼舟上部无挡板,从而沾污振子。

5.腐蚀不匀

(1)英片清洗不干净。

(2)腐蚀时英片数量过多,且腐蚀时英片在溶液中未分开,英片运动轨迹不合适,腐蚀液未及时更换,太脏,造成英片有花印等。

6.英片的平面度及平面平行度差

(1)粗、中、细磨的研盘平面度差,研盘的重量不合适。

(2)未及时换砂,砂液比例失调。

(3)多刀切割时压力过大,刀条力小,升降台晃量太大,切割线速度太高,平行导轨磨损太大。

7.装架的影响

(1)支架:

带支架片的基座组脏,未经过清洗;支架片的缝宽、缝长及缝心距不符合要求,且其缝的中心线不在一条直线上,造成英片上架后有扭力;或选择支架不当,使英片碰支杆和基座平台。

(2)导电胶:

导电胶选择不当,如国产导电胶电阻大,温度多次变化,胶易龟裂;导电胶存放环境条件及调胶法存在问题,造成吸潮及气泡。

胶点的大小,胶的粘稠度及烤胶的过程(升温→保温→降温)与通风条件都影响谐振电阻,调胶时尽量不加稀释剂,如胶太稠可加少量的专用稀释剂。

(3)烤胶后的清洗:

烤胶后未经无水乙醇超声清洗造成电阻不稳。

8.电极

(1)电极直径大,谐振电阻小,但太大,易激励起寄生频率。

(2)电极金属的厚度:

电极金属的厚度太薄、太厚,电阻大,当τe=800时,产品Q值最高。

9.封装的气氛

(1)外盒中N2的露点太高(即含水量大)在低温段易造成频率下降,谐振电阻增加。

(2)外盒经抽真空后谐振电阻减小,主要是减少英片在振动时的摩擦损耗(其真空度应达到10-3乇)。

10.英片在加工过程中由于温度剧烈变化,造成双晶及银层不牢或断裂等使Rr增加。

二、停振

1.银层断裂:

在温度剧烈变化时,由于银层与英片膨胀系数不一样,而使银电极引出部分断裂,一般易出现问题的工序如下:

(1)被银:

被完银后立即放气,易造成银层剧烈收缩而断裂;银层退火处理未按程序升温、降温。

(2)烤胶:

未随箱升温和降温。

(3)预老化:

未按程序升、降温。

2.碰外壳:

由于支架歪斜,造成支架与外壳短路。

3.UM-5英片未倒双缺口,造成振子上架后,振子碰引线支杆端部和基板平台。

4.导电胶:

使用不当时间过长失效,稀释剂太多,导电胶太稀,或漏点,或洇胶,烤胶后急冷,易把电极引出极拉断。

5.封口时N2含水量大,造成在零度附近结冰而出现死点。

6.英片碎裂:

由于英片四有裂缝,或倒缺口后直线与曲线连接处应力集中,造成冲击时英片碎,研磨时砂、水比例不当造成英片有裂缝,易停振。

7.当双晶在电极区易停振。

三、引线、外壳生锈变色、起皮、有水印

1.制造厂表面镀复质量差,镀层太薄,针多,镀层太厚或镀前处理不好,或底层镀层不牢易起皮,脱水处理液太脏,未清洗干净造成水印等,镀液太脏或成份配比失调等易起皮或有气泡。

2.在生产过程中被操作者沾染,出现手印等。

3.放在脏的酒精中脱水或存放时间过长。

四、频率超差

1.微调留量不合适;2.负载电容调得不准;

3.测试仪器不稳;4.测试温度不标准;

5.标准校对受温度影响不准;6.标晶的频率变化了;

7.激励功率设定是否过大;8.盒脏,振子受污染;

9.英片对地电容不对称(支架歪),造成正反向频率不一致;

10.各工序未老化或老化不足,有关工序清洗不够或没有;

11.底座大面与凸筋的平面平行度>0.02mm;

12.真空系统返油,真空室脏。

五、印字不牢

1.外壳较脏,未清洗干净;2.镀层光洁度太高;

3.烘烤温度低,时间短;4.印油过期。

六、银层有花印、变色、有针等

1.腐蚀后清洗不干净,去离子水的电阻率低;2.未戴口罩;

3.腐蚀前清洗不干净,造成腐蚀不匀;4.真空室太脏,不注意工艺卫生;

5.真空系统返油,室有油雾;6.钼舟、银丝未清洁干净;

7.直接触摸英片或工具太脏,未戴手指套,上夹具时工作台银屑太多而脏;

8.真空度低,放气前停留时间太短或没有;

9.微调机在换位时有慢漏气;10.室相对湿度高于50%,银层易发白。

七、并电容C0超差

1.电极尺寸太大或太小;2.电极面积不重合,被银夹具位偏;

3.装架时支架歪造成C0正反向不一致。

八、动态电容C1超差

1.电极尺寸太大或太小;2.电极面积不重合,被银夹具位偏;

3.银层厚度太厚或太薄,在+800~+1000ppm以外;

4.被银前英片频率分组组距不合适,大于300ppm/组;

5.被银后英振子频率误差太大,在ppm以外;

6.电极引出向不合适;7.未采用椭圆电极。

九、密封性差,原因复杂,但主要有:

1.电阻焊时放电电压低,凸筋和基座大面平面平行度>0.02mm,镀层电阻率小或电阻率不一致,压封模平行度>0.02mm;压封时压力(第一次加压与第二次加压)和时间设置得不合理,压封时上模下降速度太快,放电电路的铝电解电容器阻太大或变化大(未按规定赋能),压封处污染有油污等。

2.玻璃粉绝缘子、基座、引线封接不良

(1)可伐材料不过关,在加工过程中金属晶粒变粗,引起晶界腐蚀而造成慢漏气;

(2)可伐丝材在拔丝过程中有收缩裂缝,或有麻花状扭曲变形而造成慢漏气;

(3)可伐丝或基板光洁度差,表面处理不好,烧氢的条件不佳(去气、退火、还原),预氧化工艺条件差,造成慢漏气;

(4)可伐材料与玻璃绝缘子的膨胀系数不匹配;

(5)烧结时,温度过低、过高、时间过短、过长、氮气流量过大或过小,氮气含水量过大,都能造成慢漏气;

(6)玻璃粉毛坯在吸腊、排腊、预烧过程中条件不合适,造成气泡等疵病而引起慢漏气;

(7)玻璃粉绝缘子炸裂而引起。

十、绝缘电阻小

1.玻璃绝缘子表面脏,或有微裂,表面处理时选择酸洗液不当,造成表面腐蚀;

2.在烧结过程中的气氛是还原气氛,使玻璃中的金属氧化物还原成金属网布满绝缘子,而使表面电阻和体电阻下降;

3.支架与外壳接触而短路;

4.英片电极间有导电桥或表面脏;

5.外盒漏气进入潮气。

十一、抗振动、冲击、跌落能力差

1.选择支架不当,应根据产品要求分别选择弹簧圈支架、支架片支架(分体与整体的);

2.设计产品的机械谐振频率应在10~3000Hz围以外,防止共振;

3.使用导电胶注意不要过期,格贮存条件,点胶量及位置要适宜,固化条件要格控制,导电胶的型号要正确选择;

4.上架时支架必须不歪斜、不扭、预应力要小;

5.支架必须清洗干净,使胶粘牢;

6.对高频薄片要求英片四光洁度达W5砂子研磨的光洁度,无破边、无裂缝,倒缺口的英片直线与圆弧连接处要有R0.5的圆角。

十二、寄生响应差

1.英片外形尺寸未设计好

(1)对圆片:

选择直径时未避开xy′弯曲振动、y′面切变振动、xy′伸缩振动的耦合;

(2)对矩形片选择长度和宽度时未避开各种振动的耦合。

2.修外形尺寸未设计好,如平台尺寸、留边量、曲率半径,使寄生抑制受到限制。

3.平倒片的斜面连接不圆滑,使f-T特性在高温端跳点。

4.英片平面度与平面平行度太差(要求△h≤0.53/(mm))。

5.未格控制电极直径与英片厚度比(基波:

φe≤18t;三次泛音:

φe≤10t;五次泛音:

φe≤7.5t)。

6.未格控制电极返回系数和电极引出端的宽度(△=△f/f=(N·t/φe·n)2)。

7.未控制英片边缘到电极边缘的尺寸,要符合R·Bechmann准则(b/φe≥3)。

8.激励电平太大;

9.腐蚀不均匀;

10.电极材料选择不当;

11.英晶体的S区材质进入电极区。

十三、温度频差超差,主要由角确定,但如下因素不能忽视:

1.泛音模对频率温度特性的影响:

一般三次泛音比基频的θ角要大8′左右,五次泛音要比基频的θ角增大10′左右,彼此的f-T特性才相似。

2.侧向尺寸的影响:

英片直径与英片厚度之比,即φ/t>100时该影响才可忽略,对矩形片来说,其宽度WZ与厚度ty之比也影响f-T特性。

3.英片修补外形的影响:

在相同的英片直径与厚度下,平凸、平片、双凸形片的零温度系数角θ0是不一样,修外形的英片其一级温度系数ai值减小,它随相对曲率t/r(曲率半径)的增大而减小。

4.受电轴()角的影响:

角对△θ角的影响大约为△θ/△为-3′/度,即△变化1°相当于△θ角小了3′。

5.耦合模对f-T特性的影响:

当英晶体元件工作时,同时也可能产生面切变模、弯曲模以及它们的泛音和非谐波模振动,从而使f-T特性产生异常现象,特别是小尺寸和低频晶体元件更为重,其影响的因素见“十二”寄生响应差。

6.人造水晶原料的质量对f-T特性的影响:

(1)籽晶定向的影响:

由于晶体缺陷伴随位错而产生应变所造成用Z块、Y棒和小r面籽晶培育出的人造水晶,做出的AT切英谐振器的f-T特性与天然水