钻井设备doc.docx

《钻井设备doc.docx》由会员分享,可在线阅读,更多相关《钻井设备doc.docx(79页珍藏版)》请在冰豆网上搜索。

钻井设备doc

钻井设备-Bellyboard&Fingerboard

严格地来讲,Bellyboard和Fingerboard似乎更像是一种结构,只不过它有一部分运动部件。

它们是什么?

有什么用?

我们已经晓得了为了提高钻进的效率,钻井工人都会把3根钻杆(也叫一个stand)先连接起来,竖直放在钻井甲板上的一个区域上,这个区域叫setbackarea。

现在一个问题就出来了,钻杆和套管是圆柱形的,如果就那么靠在井架上,肯定很容易倒,出现伤人事故。

怎么办?

首先我们就会想到,如果把钻杆或套管的上部固定住,那么就不会倒了。

那么怎么固定呢,而且固定后,它们还要很容易地取出来?

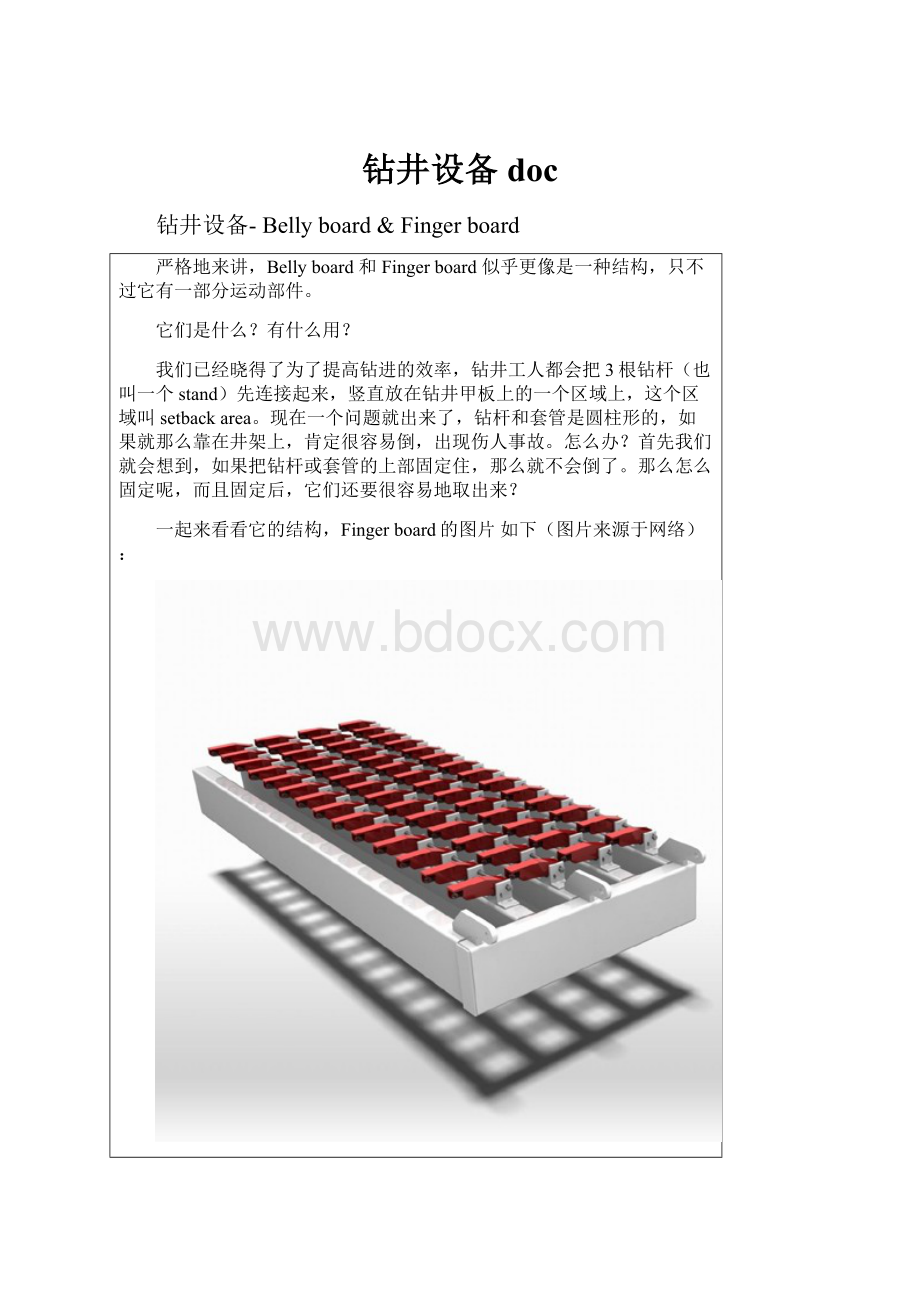

一起来看看它的结构,Fingerboard的图片如下(图片来源于网络):

Bellyboard与fingerboard不同的是,他们的所处的位置不同,bellyboard位置低一些,正好能够卡住pipestand的在“腹部”,形象地有了这个名字。

Fingerboard卡住的是stand的“脖子”。

我还在奇怪它为什么不叫Neckboard。

很显然,它们主要有以下几个部分组成:

1、结构部分,上图除了“红色指头”的白色部分,它起到支撑钻杆,安装finger。

2、Finger,“机械指头”,它们由小小的气缸驱动打开,弹簧关闭。

可以看看下面的图片,仅供参考。

3、电磁阀组控制系统。

除了卡住钻杆用的,类似的这种结构也用来卡住其他的竖直放立的圆柱形的物体,如套管casing,隔水套管riser。

它们的名字都叫Fingerboard

钻井设备-Swivel&Topdriver

什么是swivel?

前面我们已经知道了,钢丝绳穿过定滑轮组和动滑轮组,定滑轮组因此可以上下自由的运动。

但是问题出来了,上下垂直方面可以很方便的运动,但是我们钻井,还需要旋转的力,也就是钻杆是旋转的。

我们的滑轮组不可能跟着一起转,否则之间的钢丝绳估计会绞得像麻花。

这是swivel的其中的一个作用,同时我们也知道,钻井需要钻井液,试着想一想,钻杆在哪里高速的旋转着,我们如何把钻井液-泥浆送到钻杆的中空的空间去呢?

这是swivel的另外一个重要作用-泥浆进入钻杆的最初的通道。

如下图,泥浆经高压软管—鹅颈管gooseneck—进入swivel。

要起到以上两个作用,swivel的结构就基本上知道一二了。

如下面的彩图,

在swivel的本体中,下部的杆swivelstem通过滑动轴承-锥形和本体形成相对运动,本体同时承受侧向力和向下的拉力。

同时杆的顶部和本体上部形成密封空间,泥浆经鹅颈管进入此密封空间,在经空心的杆进入钻杆。

空心杆下部为API螺纹接头,可以和钻杆拧接。

好了,我们现在可以把swivel改造一下---给它加上能够使swivelstem旋转的动力。

如何改造,很简单,加电机和齿轮。

怎么加?

我们可以想象一下,既然要使swivelstem旋转,那么我们在swivelstem上加一个大的齿轮,如同汽车的轮子一样,中间杆是swivelstem,轮子是齿轮。

在齿轮的一侧再加一个由电机带动的齿轮,它们啮合在一起。

这样一来,swivelstem就可以在电机的带动下旋转起来。

同样地,为了平横侧向力,以及增加旋转的扭矩,在齿轮的另一侧也加一个电机带着的齿轮。

下图是齿轮箱:

然后加上必要的润滑设施和结构部分,以及导向机构。

它有了一个新的名字Topdriver,也叫powerswivel。

很显然,Topdriver与swivel的区别,swivel是它的一部分。

事实上,Topdriver要比上面写的复杂的多。

除了swivel以外,它还包含以下几个部分:

1.pipehander–-用于处理钻杆。

2.riserhander---用于处理隔水套管riser

3.Extractabledolly---用于Top-driver的导向,它使得topdriver可以在derrick上的导轨上自由上下滑动。

4.Torquewrench---可以提供360度的旋转力。

此设备的具体细节,请参考供应商的资料。

钻井设备-TravelingBlock

TravelingBlock在前面已经提到,是动滑轮组。

在钢丝绳的拉动下,它可以上上下下的traveling,如下图中的红色部分

定滑轮组和动滑轮组之间的绕线非常重要,要综合一下几个方面:

1.钻井绞车drawworks的绞盘上的钢丝绳与定滑轮组的偏角,以及定滑轮和动滑轮之间的偏角,以减小钢丝绳的磨损。

2.定滑轮组合动滑轮组之间的平衡。

3.方便更换钢丝绳。

4.Deadline和deadlineanchor的位置。

钻井设备-Derrick

从今天开始,我想从自己对钻井设备的认知,参考一些相关的书籍,介绍一下钻井设备。

这部分内容对于绝大多数初学的朋友来讲,都是相对比较陌生的。

就是我们常说的钻井包Drillingpackage。

国内新造的钻井平台中,我个人估计有80%以上都是国外公司给的设计,这其中有我们熟悉的两大巨头,NOV和AKER。

钻井设备这一块,在整个海洋平台的费用上占几乎一半的价格,利润非常可观。

我想通过我的介绍,能给朋友们一点有益的启示。

至于深入的研究,设计,我们国家还有一段的路要走,我希望自己的民族企业能够争一口气,我们会在这一领域越来越强。

在这个专题的最后,我想再讲一下钻井设备如何布置,怎么才比较合理。

钻井设备,它含括了井架、钻具、提升装置、旋转装置、钻杆&套管&隔水管操纵装置、泥浆处理装置、控制监测装置、油井测试装置、固井完井装置、井口装置、补偿装置、安全装置、……等。

我们可以一个一个地介绍,但是首先说明一点,这些认知均源于本人对设备的理解,不能保证全部正确。

如果有不足的地方,希望能得到批评指正。

首先,井架结构Derrick,井架承担了钻井过程中所有钻杆的提升重量,同时它又给钻井提升装置,Crownblock,Travelingblock;旋转装置Topdriver,以及立管装置standfingerboard,bellyboard,提供了安装位置。

所以derrick的强度和疲劳计算非常重要,软件SACS是个不错的工具,有兴趣的朋友不妨试试。

Derrick,经过这个多年的发展,出现了很多类型。

如下图所示的dualramrig,来自于MH,它有如下特点:

重心和重量比较低,效率和安全程度相对高,

也有传统的单井架,双井架结构

双井架结构相对于单井架结构来讲,它具有两套配置,可以提高钻井的效率。

井架的尺寸,由于海洋和陆地的钻井情况不同,井架的尺寸也不一样。

平台上的井架高度不会超过200英尺,多在150英尺左右,高度取决于Travelingblock和hook所占的安装位置以及一个stand所需要的高度。

注:

stand又叫thribble,就是三根相互连接的钻杆,大约长90尺。

较大的derrick的基部尺寸大约在50’X40’,取决于平台钻台设计尺寸。

关于海洋钻井平台(42)

Helicopterrefuelingsystem直升机加油系统

我们都知道远离陆地的海上钻井平台身处茫茫大海中,它们不会像船舶一样可以经常靠泊港口,进行人员的轮岗调休。

平台上面的工作人员都是要用直升机作为交通工具。

他们幸苦几个月,然后就可以休息几个月。

我们现在讲的直升机加油系统就是给直升机补给燃油(航空煤油)的系统。

这个系统可分为以下几个部分:

1.燃油存储罐,Aviationfueloiltransportabletank,用于存储航煤。

2.燃油输送泵,电动或气动泵。

把油从罐子里面抽出来,排入配给单元。

3.燃油配给单元,如同加油站里面的加油装置一样,含油计量,过滤,软管,加油枪等。

通过加油枪加注到直升机油箱中。

4.控制面板。

控制,监测加油系统。

如下图所示:

顺便提一下,直升机加油单元属于危险区域,需要水喷淋保护。

关于海洋钻井平台(41)

切屑处理系统,cuttinghandlingsystem,也叫废物处理系统。

之前提到的在钻井过程中,由泥浆带上来的切屑回到了地表。

经过了泥浆的处理系统,这部分cutting被分离出来。

那么这些cuttings该如何处理呢?

这就是这个系统。

一般地,有三种方式:

1.直接排到海中,dumptoseadirectly

2.回注到海底的岩土中,也是我们常说的cuttingre-injection

3.暂时存放起来,由服务船舶拖回到岸上处理。

我们一个一个来说,

首先,直接排海,海洋似乎真的就是一个大的垃圾场。

我见过很多船舶直接把各种各样的垃圾,包括油桶,含油棉纱,油漆桶,生活废品在公海被统统掉了(中国的海洋环境保护刻不容缓)

这个方法最简单,最经济。

如果说想要对海洋环境的进行最大限度的保护。

当水基泥浆作为钻井液的时候,我们可以采用这个方法,毕竟在深海环境中,成堆成堆的垃圾没有足够的地方放。

但是不要以为水基泥浆作为钻井液钻出来的东西对海洋环境没有污染,很可能这些东西无法降解。

如何排放,我们知道在泥浆处理区域,具体地来讲,shaker的筛面排出区,有一个钢结构的槽,也叫dumptrough,控制翻板来控制是否直接排海。

如果是,通过大口径的通道dumpline落入海中。

再次,cuttingre-injection,听起来是一个不错的方法,切屑从哪里来,再回哪里去。

通过往切屑里面加入海水,形成slurry,在经过泵打入海底。

对于海洋钻井来说,这个方法实施起来要相对困难很多。

首相,必须要一根长长的管子能作为通道。

第二,浆的浓度控制。

第三,cutting产生的速度,也就是相对应的回注速度控制,必要的话,需要一个缓冲舱。

基于以上原因,事实上在新造的海洋钻井平台中,这个方法貌似不常见。

最后,回岸处理。

前面提到控制翻板开控制是否排海,如果否,翻板会使得cutting滚落到一个螺旋传输器auger上,cutting会顺着auger到达处理甲板上的处理区域。

一般地,会首先进入到干燥器里面,干燥后的cutting被另外的螺旋传输器送到cutting存储箱s中,s表示多个。

这样一部分含在cutting中的mud在经过离心机通过转速差再次分离,最后回到循环系统。

现场照片如下:

记得之前有在其他文章中放一张图片。

讲得很清楚。

上图4的真实图片。

1,材料要求高国产材料跟不上,较厚的E级高强钢和Z向钢基本靠进口,周期长费用高。

如果大力发展海工事业,形成规模了,可以促进国内材料的开发、生产,或是批量引进,问题就不大了。

2,设备基本全靠进口,即使进口了也没人会安装调试,不过厂商一般负责安装调试,问题不大,只要高薪聘请专业人员就可以了,开始做几次就能学会自己干了。

3,配套设施不购且投资很大,特别是起重能力。

如做JACK-UP需要安装LEG就要能吊的很高的浮吊(一般用浮吊吧),国内好像没有能吊400英尺以上高度的(1foot=0.3048m)。

DERRICK,飞机平台,钻井平台一般采用整吊,平台分段越大越好也需要大的设备。

4,初步设计没有经验,个人认为总布置和受力分析是难点。

空间有限,设备繁多,特别钻井一套设备和相关配套设备很复杂,对设备不了解当然谈不上布置。

FPSO需要长时间停留海上有的多达二,三十年不能进坞,疲劳强度要求很高。

(油漆也是)

5,对于钻井船动力定位系统在国内还是空白(纯属个人意见,有错误请指证)。

国外的技术比较成熟,花钱引进就可以,样样都自己开发也没必要。

6,工艺方面,主要是精度控制和焊接,精度控制多靠经验需要学习,焊接应该不是太大问题,多做实验工艺评定通过就可以了。

焊工培养也要较大成本。

7,报价、投标、合同没经验,要做好报价就要很了解:

(我没做过纯属瞎写)

a,材料设备的采购价格。

b,如有部分项目外包的要了解价钱(对于刚涉及次领域的船厂可采用部分外包,既能减小风险又能从中学习。

)

c,不同工作所需工时及每个工时的价钱。

d,检验费用。

(据说较高)

e,目前行情,别人的大概报价,知己知彼百战不殆。

还要有谈判经验,砍人本领,了解行情砍起来就有底气了。

f,其他费用要考虑周全,修改费用、吃喝费用、招待礼品费用(送爷爷送奶奶送阿姨送老师什么的都要有)。

g,合同要尽可能周全,尽量往自己有利的一方偏。

8,管理,全靠经验。

现场管理经验很重要,多工种交叉作业容易引发安全事故,很多问题都是现场解决没点真本事是不行的。

技术容易学,管理就难了,既要有经验又要适合中国国情,我们缺的就是这个。

(说实话我们比西方人复杂多了,工作关系总要夹杂人际关系,太难搞了,捣浆糊较多。

要是让不懂中国人的老外来管理他会头疼死的。

)

9,船舶行业人才最值钱,培养人才留住人才是关键,我们的学能力还是很强的,不久的将来我们会占领这一市场的。

以上内容仅代表个人意见,今天没事随便写了些,望大家勇于批评,多多交流,振兴我们的海工事业。

《感谢fzhr》

从纯粹建造来说,也并不复杂

主要是国内很少有对那些钻井设备熟悉的,国内的一般仅仅对陆上钻井比较熟悉,对海上钻井不清楚,设备也不了解。

jack-up,焊接上有些特殊要求,有船上用不到的高高强度的超厚板(leg部位),首先要得到WPS认证,要求比较高

对semi-submersible,那就要难一些,那些海上的DP,对dp-3的理解,大家都不熟悉。

还有那些为了抵抗波浪运动的升沉补偿装置,也就更加少的人了解了。

再就是重量控制的问题。

weight-control。

目前BOP也顶不到货,主机也不好买。

烟台做了个20000吨的大吊,名叫泰山,就是为平台拼装服务的。

在平台上,大于10吨的设备的设备的support都要求做有限元计算。

国内很少有人对海洋钻进过程熟悉的,从而无法作总图设计,也做不出稳性计算,因为大家对过程不熟悉,尽管计算起来并不复杂。

对semie而言,要明白总体设计,你需要懂船舶只是,钻井知识,深海系泊知识或者DP,基本的welltesting知识,你要懂得的知识很多很多,国内在这方面落后很多。

在结构计算方面,要通过波浪普计算waveload,然后进行疲劳和FEA,在这方面尽管不是很难,但是国内高校涉及很少。

还要进行mooringanalysis,wavegapanalysis,国内就更少的人做了。

倒是很多交大毕业的在美国休斯敦做这方面的工作。

大家听说过这些软件马?

moses,AQWA,SESAM,MORA,ASAS,............

ACTINIA2号半潜式海洋钻井平台

海洋钻井平台类型

海洋钻井平台(drillingplatform)是主要用于钻探井的海上结构物。

平台上装钻井、动力、通讯、导航等设备,以及安全救生和人员生活设施,是海上油气勘探开发不可缺少的手段。

主要分为移动式平台和固定式平台两大类。

其中按结构又可分为:

(1)移动式平台:

坐底式平台、自升式平台、钻井船、半潜式平台、张力腿式平台、牵索塔式平台

(2)固定式平台:

导管架式平台、混凝土重力式平台、深水顺应塔式平台

坐底式钻井平台又叫钻驳或插桩钻驳,适用于河流和海湾等30m以下的浅水域。

坐底式平台有两个船体,上船体又叫工作甲板,安置生活舱室和设备,通过尾郡开口借助悬臂结构钻井;下部是沉垫,其主要功能是压载以及海底支撑作用,用作钻井的基础。

两个船体间由支撑结构相连。

这种钻井装置在到达作业地点后往沉垫内注水,使其着底。

因此从稳性和结构方面看,作业水深不但有限,而且也受到海底基础(平坦及坚实程度)的制约。

所以这种平台发展缓慢。

然而我国渤海沿岸的胜利油田、大港油田和辽河油田等向海中延伸的浅海海域,潮差大而海底坡度小,对于开发这类浅海区域的石油资源,坐底式平台仍有较大的发展前途。

80年代初,人们开始注意北极海域的石油开发,设计、建造极区坐底式平台也引起海洋工程界的兴趣。

目前已有几座坐底式平台用于极区,它可加压载坐于海底,然后在平台中央填砂石以防止平台滑移,完成钻井后可排出压载起浮,并移至另一井位。

图为胜利二号坐底式钻井平台。

自升式钻井平台由平台、桩腿和升降机构组成,平台能沿桩腿升降,一般无自航能力。

工作时桩腿下放插入海底,平台被抬起到离开海面的安全工作高度,并对桩腿进行预压,以保证平台遇到风暴时桩腿不致下陷。

完井后平台降到海面,拔出桩腿并全部提起,整个平台浮于海面,由拖轮拖到新的井位。

1953年美国建成第一座自升式平台,这种平台对水深适应性强,工作稳定性良好,发展较快,约占移动式钻井装置总数的1/2。

钻井船是浮船式钻井平台,它通常是在机动船或驳船上布置钻井设备。

平台是靠锚泊或动力定位系统定位。

按其推进能力,分为自航式、非自航式;按船型分,有端部钻井、舷侧钻井、船中钻井和双体船钻井;按定位分,有一般锚泊式、中央转盘锚泊式和动力定位式。

浮船式钻井装置船身浮于海面,易受波浪影口向,但是它可以用现有的船只进行改装,因而能以最快的速度投入使用。

半潜式钻井平台(SEMI)由坐底式平台发展而来,上部为工作甲板,下部为两个下船体,用支撑立柱连接。

工作时下船体潜入水中,甲板处于水上安全高度,水线面积小,波浪影响小,稳定性好、自持力强、工作水深大,新发展的动力定位技术用于半潜式平台后,工作水深可达900-1200米。

半潜式与自升式钻井平台相比,优点是工作水深大,移动灵活;缺点是投资大,维持费用高,需有一套复杂的水下器具,有效使用率低于自升式钻井平台。

到目前为止,半潜式钻井平台已经经历了第一代到第六代的历程。

据统计,目前世界范围内有深水自升式钻井平台65艘,大部分工作在墨西哥湾和北海。

其运营商主要为美国石油公司。

张力腿式钻井平台(TLP)是利用绷紧状态下的锚索产生的拉力与平台的剩余浮力相平衡的钻井平台或生产平台。

其所用锚索绷紧成直线,不是悬垂曲线,钢索的下端与水底不是相切的,而是几乎垂直的。

用的是桩锚(即打入水底的桩为锚)或重力式锚(重块)等,不是一般容易起放的抓锚。

张力腿式平台的重力小于浮力,所相差的力量可依靠锚索向下的拉力来补偿,而且此拉力应大于由波浪产生的力,使锚索上经常有向下的拉力,起着绷紧平台的作用。

自1954年提出设想以来,迄今已有55年的历史。

牵索塔式钻井平台得名于它支撑平台的结构如一桁架式的塔,该塔用对称布置的缆索将塔保持正浮状态。

在平台上可进行通常的钻井与生产作业。

原油一般是通过管线运输,在深水中可用近海装油设施进行输送。

牵索塔式平台比导管架式平台、重力式平台更适合于深水海域作业,它的应用范围在200米~650米。

固定平台包括导管架式平台、混凝土重力式平台、深水顺应塔式平台等。

钢质导管架式平台使用水深一般小于300米,通过打桩的方法固定于海底,它是目前海上油田使用广泛的一种平台。

自1947年第一次被用在墨西哥湾6米水域以来,发展十分迅速,到1978年,其工作水深达到312米,目前世界上大于300米水深的导管架平台有7座。

混凝土重力式平台的底部通常是一个巨大的混凝土基础(沉箱),用三个或四个空心的混凝土立柱支撑着甲板结构,在平台底部的巨大基础中被分隔为许多圆筒型的贮油舱和压载舱,这种平台的重量可达数十万吨,正是依靠自身的巨大重量,平台直接置于海底。

现在已有大约20座混凝土重力式平台用于北海。

不过由于混凝土平台自重很大,对地基要求很高,使用受到限制。

图中八角形处为直升机起降平台。

固定平台的钻井模块既可以放到固定平台上,也可以采用移动式平台,但是上部模块价格比较贵,一套要好几亿美元以上,所以一般都可以移植到移动式上面,一般是打一枪换一个地方。

世界海洋钻井平台发展简史

世界现代石油工业最早诞生于美国宾西法尼亚州的泰特斯维尔村。

一个叫乔治·比尔斯的人于1855年请美国耶鲁大学西利曼教授对石油进行了化学分析,得出了石油能够通过加热蒸馏分离成几个部分,每个部分都含有碳和氢的成分,其中一种就是高质量的用以发光照明的油。

1858年比尔斯请德雷克上校带人打井,1859年8月27日在钻至69英尺时,终于获得到了石油。

从此,利用钻井获取石油、利用蒸馏法炼制煤油的技术真正实现了工业化,现代石油工业诞生了。

随着人类对石油研究的不断深入,到了20世纪,石油不仅成为现代社会最重要的能源材料,而且其五花八门的产品已经深入到人们生活的各个角落,被人们称为“黑色的金子”,“现代工业的血液”,极大地推动了人类现代文明的进程。

高额的石油利润极大推动了石油勘探开采活动,除了陆地石油勘探外,对于海洋石油资源的开发也日益深入。

近海石油的勘探开发已有100多年的历史。

1897年,在美国加州Summerland滩的潮汐地带上首先架起一座76.2米长的木架,把钻机放在上面打井,这是世界上第一口海上钻井。

1920年委内瑞拉搭制了木制平台进行钻井。

1936年美国为了开发墨西哥湾陆上油田的延续部分,钻成功第一口海上油井并建造了木制结构生产平台,两年后,于1938年成功地开发了世界上第一个海洋油田。

第二次世界大战后,木制结构平台改为钢管架平台。

1964-1966年英国、挪威在水深超过100米、浪高达到30米、最高风速160千米/小时、气温至零下且有浮冰的恶劣条件下,成功地开发了北海油田。

标志着人们开发海上油田的技术已臻成熟。

目前已有80多个国家在近海开展石油商业活动,原油产量占世界石油总产量的30%左右。

1897年,在世界上第一口海上钻井的旁边,美国人威廉姆斯在同一个地方造了一座与海岸垂直的栈桥,钻机、井架等放在上面钻井。

由于栈桥与陆地相连,物资供应就方便多了。

另外,钻机在栈桥上可以随意浮动,从而在一个栈桥上可打许多口井。

在海边搭架子,造栈桥基本上是陆地的延伸,与陆地钻井没有差别。

能否远离岸边在更深的海里钻井呢?

1932年,美国得克萨斯公司造了一条钻井驳船“Mcbride”,上面放了几只锚,到路易斯安那州Plaquemines地区“Garden”岛湾中打井。

这是人类第一次“浮船钻井”,即这个驳船在平静的海面上漂浮着,用锚固定进行钻井。

但是由于船上装了许多设备物资器材,在钻井的时候,该驳船就坐到海底了。

从此以后,就一直用这样的方式进行钻探。

这就是第一艘坐底式钻井平台。

同年,该公司按设计意图建造了一条坐底式钻井驳船“Gilliasso”。

1933年这艘驳船在路易斯安那州Pelto湖打了“10号井”,钻井进尺5700英尺。

以后的许多年,设计和制造了不同型号的许多坐底式钻井驳船,如1947年,johnhayward设计的一条“布勒道20号”,平台支撑件高出驳船20多米,平台上备有动力设备、泵等。

它的使用标志着现代海上钻井业的诞生。

由于经济原因,自升式钻井平台开始兴起,滨海钻井承包商们认识到在40英尺或更深的水中工作,升降系统的造价比坐底式船要低得多。

自升式钻井平台的腿是可以升降的,不钻井时,把腿升高,平台坐到水面,拖船把平台拖到工区,然后使腿下降伸到海底,再加压,平台升到一定高度,脱离潮、浪、涌的影响,得以钻井。

1954年,第一条自升式钻井船“迪龙一号”问世,12个圆柱形桩腿。

随后几条自升式钻井平台,皆为多腿式。

1956年造的“斯考皮号”平台是第一条三腿式的自升式平台,用电动机驱动小齿轮沿桩腿上的齿条升降船体,桩腿为×架式。

1957年制造的“卡斯二号”是带有沉垫和4条圆柱形桩腿的平台。