模具设计与制造工艺卡片.docx

《模具设计与制造工艺卡片.docx》由会员分享,可在线阅读,更多相关《模具设计与制造工艺卡片.docx(26页珍藏版)》请在冰豆网上搜索。

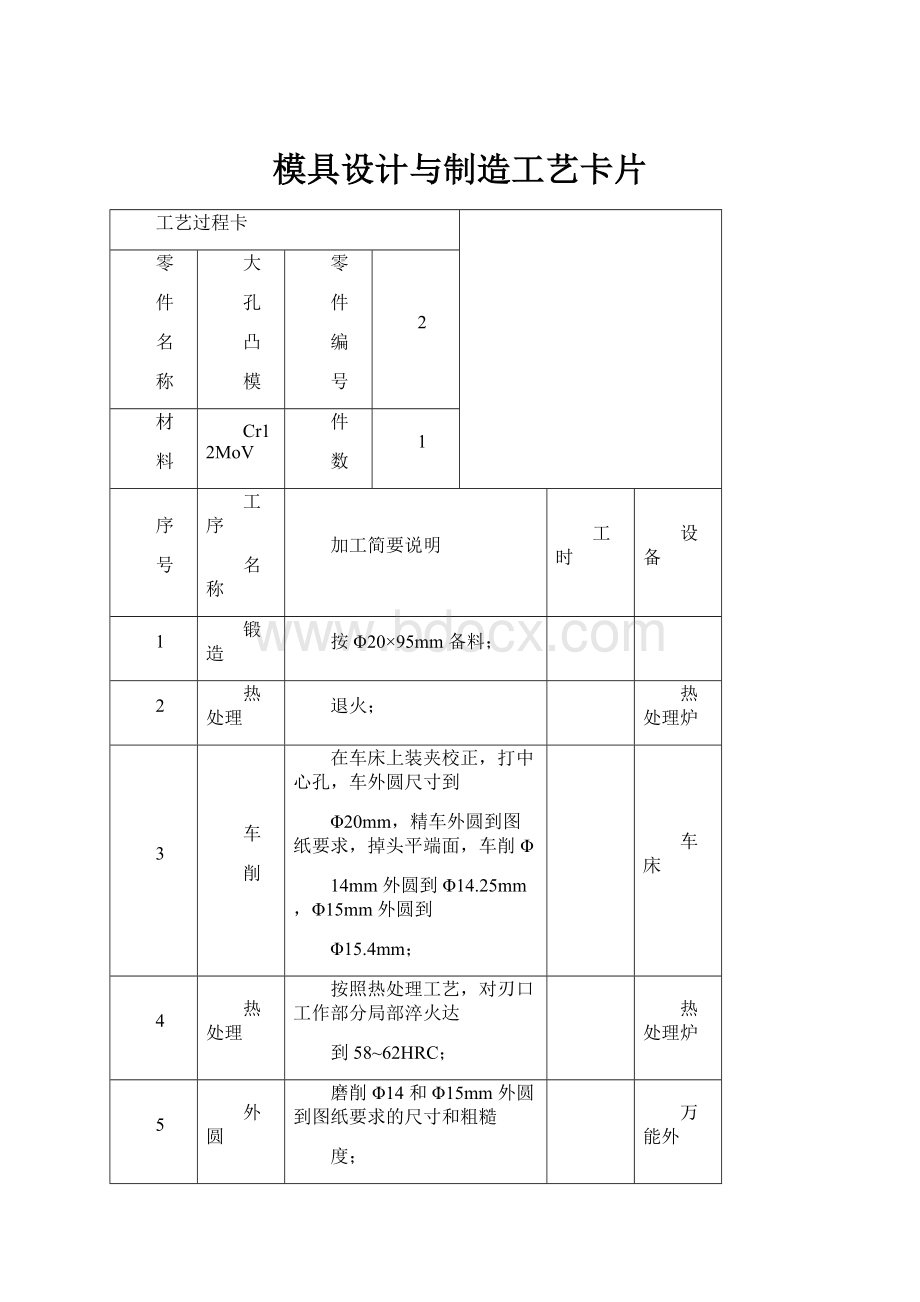

模具设计与制造工艺卡片

工艺过程卡

零

件

名

称

大

孔

凸

模

零

件

编

号

2

材

料

Cr12MoV

件

数

1

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按Φ20×95mm 备料;

2

热处理

退火;

热处理炉

3

车

削

在车床上装夹校正,打中心孔,车外圆尺寸到

Φ20mm,精车外圆到图纸要求,掉头平端面,车削Φ

14mm 外圆到Φ14.25mm,Φ15mm 外圆到

Φ15.4mm;

车床

4

热处理

按照热处理工艺,对刃口工作部分局部淬火达

到 58~62HRC;

热处理炉

5

外圆

磨削

磨削Φ14 和Φ15mm 外圆到图纸要求的尺寸和粗糙

度;

万能外

圆磨床

6

钳工

修整;

7

检验

根据图纸对尺寸和形状位置精度检验零件精度

工艺过程卡

零

件

名

称

小

孔

凸

模

零

件

编

号

3

材

料

Cr12MoV

件

数

4

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按Φ15×95mm 备料;

2

热处理

退火;

热处理炉

3

车

削

粗车外圆至Φ12.26mm,精车Φ12mm 至尺寸要求。

两端允许打中心孔。

车削Φ6mm 到尺寸Φ6.1mm,

车削Φ8mm 外圆,留有单边 0.2mm 余量,车削端

面,到尺寸要求;

车床

4

热处理

按照热处理工艺,对刃口工作部分局部淬火达

到 58~62HRC;

热处理炉

5

外圆

磨削

磨削Φ6mm 和Φ8mm 外圆到图纸要求的尺寸和粗糙

度;

万能外

圆磨床

6

钳工

修整;

7

检验

根据图纸对尺寸和形状位置精度检验

工艺过程卡

零

件

名

称

挡

料

销

零

件

编

号

4

材

料

T8A

件

数

2

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按Φ16×20mm 备料;

2

热处理

退火;

热处理炉

3

车

削

在车床上装夹校正,打中心孔,车削端面,车Φ12mm

和Φ6mm 外圆,留单边 0.2mm 余量并倒角,车削 2

×0.2mm 的槽至尺寸要求;

车床

4

热处理

按热处理工艺,局部淬火达到 43~48HRC;

热处理炉

5

外圆

磨削

磨削Φ12mm、Φ6mm 和Φ12mm 下端面,到图纸要

求的尺寸和表面粗糙度;

万能外

圆磨床

6

钳工

修整

工艺过程卡

零

件

名

称

导

套

零

件

编

号

5

材

料

20 钢

件

数

2

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按Φ55×105mm 备料;

2

热处理

退火;

热处理炉

3

车

削

在车床上装夹校正,打中心孔,粗精车Φ46mm 外

圆到尺寸,并倒圆角,车削端面到尺寸,车削Φ38mm

外圆,留单边 0.2mm 磨削余量,车削Φ28mm 的内

孔并且留有单边 0.2mm 的磨削余量;

车床

4

热处理

按热处理工艺,局部淬火达到 58~62HRC;

热处理炉

5

外圆

磨削

磨削Φ38mm 外圆和Φ28mm 内孔,到图纸要求的尺

寸和表面粗糙度;

万能外

圆磨床

6

钳工

修整

工艺过程卡

零

件

名

称

导

柱

零

件

编

号

6

材

料

20 钢

件

数

2

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按Φ35×175mm 备料;

2

热处理

退火;

热处理炉

3

车

削

在车床上装夹校正,打中心孔,车Φ28mm 外圆,

留单边 0.2mm 余量并倒角,车削端面到尺寸要求,

车削 4×2mm 的槽至尺寸要求;

车床

4

热处理

按热处理工艺,局部淬火达到 58~62HRC;

热处理炉

5

外圆

磨削

磨削左端Φ28mm 至图纸要求的尺寸和粗糙度,磨

削中间和右边Φ28mm 外圆时注意右端在模具装配

时为过盈配合不可将尺寸磨削成负偏差,符合图纸

要求的尺寸和表面粗糙度即可;

万能外

圆磨床

6

钳工

修整

工艺过程卡

零

件

名

称

顶

杆

零

件

编

号

7

材

料

45 钢

件

数

4

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按Φ15×115mm 备料;

2

热处理

退火;

热处理炉

3

车

削

在车床上装夹校正,打中心孔,车两端Φ6mm 外圆,

留单边 0.2mm 余量并倒角,车削端面到尺寸要求,

车削 2×1mm 的槽至尺寸要求,用板牙攻 M6 的螺

纹;

车床

4

热处理

按热处理工艺,局部淬火达到 35~40HRC;

热处理炉

5

铣削

铣削 4mm 段的六角螺帽;

铣床

6

外圆

磨削

磨削左端Φ6mm 外圆,到图纸要求的尺寸和表面粗

糙度;

万能外

圆磨床

7

钳工

修整

工艺过程卡

零

件

名

称

顶

杆

固

定

板

零

件

编

号

8

材

料

45 钢

件

数

1

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按 135×85mm 备料;

2

热处理

退火;

热处理炉

3

铣削

铣削 130×80mm 的矩形到尺寸;

车床

4

钻削

先划线,再用样冲点窝,之后再用Φ3mm 的钻头

打底孔,最后按图纸要求依次扩孔,其中 M6 的螺

纹孔只做到Φ5.3mm;

热处理炉

5

钳工

用丝锥手动攻 4 个 M6 的内螺纹,并铰削 4 个Φ10mm

的孔到尺寸;

6

平面

磨削

磨削零件上下表面到图纸要求;

平面磨床

7

钳工

修整

工艺过程卡

零

件

名

称

顶

杆

固

定

板

2

零

件

编

号

9

材

料

45 钢

件

数

1

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按 135×85mm 备料;

2

热处理

退火;

热处理炉

3

数控

铣削

因该零件中间部分Φ51mm 的大孔无法在钻床上完

成因此在数控铣床上铣削,装夹找正,铣削 130×

80mm 的外轮廓,铣削Φ51mm 的大孔,钻削 4 个Φ

10mm 的孔留有 0.2mm 的铰削余量,铰孔,翻面,

使用内孔找正铣削 130×80mm 的外轮廓;

数控铣床

5

平面

磨削

磨削上下表面到图纸要求的尺寸和表面粗糙度;

平面磨床

6

钳工

修整,去毛刺

工

艺

过

程

卡

固

零

零

定

件

件

凸

10

名

编

凹

称

号

模

材

件

Cr12MoV

1

料

数

序

工序

加工简要说明工时设备

号

名称

1锻造按Φ85×50mm 备料;

2热处理退火;热处理

炉

在数控车床上装夹校正,打中心孔,车Φ80mm 和Φ26mm

3数控

车削

外圆,留单边 0.2mm 磨削余量,车削端面,镗削内孔Φ13.9mm

的尺寸留 0.2mm 磨削余量,车削 R4 和 R2 的凸球,并留有

数控车

床

磨削余量;

待以后调好间隙后配作;钻床

5钳工攻螺纹;

6热处理按热处理工艺,局部淬火达到 60~62HRC;热处理

炉

7外圆

磨削

磨削Φ14mm 的内孔,磨削Φ26mm 和 R4、R2 的凸球部分,

到图纸要求的尺寸和表面粗糙度;

万能外

圆磨床

8钳工修整

工

艺

过

程

卡

零

件

名

称

活

动

凸

凹

模

零

件

编

号

11

材

料

Cr12MoV

件

数

1

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按Φ60×43mm 备料;

2

热处理

退火

热处理炉

3

数控

车削

在车床上装夹校正,打中心孔,车Φ50.24mm 外圆,

留单边 0.2mm 余量,车削和Φ58.23mm 外圆至尺寸

要求,车削端面到尺寸要求,车削内孔留 0.2mm 的

磨削余量;

数控车床

4

钻削

钻 4 个Φ6mm 孔并铰孔,忽孔深度为 14.34mm

钻床

5

热处理

按热处理工艺,局部淬火达到 60~62HRC;

热处理炉

6

外圆

磨削

磨削Φ50.24mm 和Φ18mm 的内孔到图纸要求的尺

寸和表面粗糙度,磨削上下两端面,磨削下表面圆

角部分;

万能外

圆磨床

7

钳工

修整

工

艺

过

程

卡

零

件

名

称

落

料

凹

模

零

件

编

号

12

材

料

Cr12MoV

件

数

1

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按Φ125×45mm 备料;

2

热处理

退火

热处理炉

3

车

削

在车床上装夹校正,打中心孔,车Φ120mm 的外圆

到尺寸,车削 26mm 深的内圆柱孔,车削端面到尺

寸要求,车削Φ50.34mm 内圆,留单边 0.3mm 的磨

削余量;

车床

4

钻削

钻四个螺纹孔,并攻内螺纹,2 个Φ8mm 的销孔,

留待以后调好间隙后配作;

钻床

5

热处理

按热处理工艺,局部淬火达到 60~64HRC

热处理炉

6

外圆

磨削

磨削Φ50.34mm 内圆柱到图纸要求的尺寸和表面粗

糙度,磨削上下圆柱端面;

万能外

圆磨床

7

钳工

修整

工

艺

过

程

卡

零

件

名

称

模

柄

零

件

编

号

13

材

料

Q235

件

数

1

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按Φ90×83mm 备料;

2

热处理

退火

热处理炉

3

车

削

在车床上装夹校正,打中心孔,车Φ85mm 和Φ40mm

外圆,留单边 0.2mm 余量并倒角,车削上下端面留

有磨削余量;

车床

4

钻削

钻削 4 个螺纹过孔,并且铰孔

钻床

5

热处理

按热处理工艺,局部淬火达到 43~48HRC

热处理炉

6

外圆

磨削

磨削Φ85mm、Φ40mm 图纸要求的尺寸和表面粗糙

度;

万能外

圆磨床

7

钳工

修整

工

艺

过

程

卡

零

件

名

称

下

模

垫

板

零

件

编

号

14

材

料

45 钢

件

数

1

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按Φ125×9mm 备料;

2

热处理

退火

热处理炉

3

车

削

在车床上装夹校正,打中心孔,车Φ120mm 外圆,

车削中间圆孔到尺寸要求,车削端面到尺寸要求,;

车床

4

钻削

钻削所有的螺纹过孔,所有的销孔,留待以后调好

间隙后配作

钻床

5

热处理

按热处理工艺,局部淬火达到 43~48HRC

热处理炉

6

平面

磨削

磨削上下表面,到图纸要求的尺寸和表面粗糙度;

平面磨床

7

钳工

修整

工

艺

过

程

卡

零

件

名

称

橡胶

零

件

编

号

15

材

料

聚

氨

酯

件

数

1

序

号

工序

名称

加工简要说明

工时

设备

1

备料

按Φ70×60mm 备料;

2

钳工

将孔的位置划线,并加工出来

工

艺

过

程

卡

零

件

名

称

小

孔

凹

模

零

件

编

号

15

材

料

Cr12MoV

件

数

1

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按Φ55×35mm 备料;

2

热处理

退火

热处理炉

3

车

削

在车床上装夹校正,打中心孔,粗精车Φ48mm 外

圆到尺寸,车削端面到尺寸要求,车内孔留单边

0.2mm 余量;

车床

4

插削

在Φ26 内圆柱表面插 2.8mm 深,宽度为 6mm 的键

槽到图纸要求

插床

5

钻削

钻削 4 个顶杆孔,钻削 4 个冲裁孔,并铰孔;

钻床

6

热处理

按热处理工艺,局部淬火达到 58~62HRC;

热处理炉

7

外圆

磨削

磨削Φ26mm 内圆柱表面,到图纸要求的尺寸和表

面粗糙度;

万能外

圆磨床

8

钳工

修整

工

艺

过

程

卡

零

件

名

称

卸

料

套

筒

零

件

编

号

17

材

料

Q235

件

数

1

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按Φ25×35mm 备料;

2

热处理

退火

热处理炉

3

车

削

在车床上装夹校正,打中心孔,车Φ22mm 外圆到

尺寸,车削端面到尺寸要求,车Φ14mm 内孔、Φ

18mm 外圆,留有单边各 0.2mm 的磨削余量;

车床

4

热处理

按热处理工艺,局部淬火达到 43~48HRC

热处理炉

5

外圆

磨削

磨削Φ14mm 内孔和Φ18mm 外圆,到图纸要求的尺

寸和表面粗糙度;

万能外

圆磨床

6

钳工

修整

工艺过程卡

零

件

名

称

压

料

板

零

件

编

号

18

材

料

45 钢

件

数

1

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按 205×115mm 备料;

2

热处理

退火

热处理炉

3

数控

铣削

在数控铣床上装夹校正,铣削 200x110mm 的外轮廓

到尺寸要求,铣削Φ58 圆孔,钻削 4 个Φ8 螺纹过

孔,钻削两个挡料销过孔;

数控铣床

4

热处理

按热处理工艺,局部淬火达到 43~48HRC

热处理炉

5

平面

磨削

磨削上下表面,到图纸要求的尺寸和表面粗糙度;

平面磨床

6

钳工

修整

工艺过程卡

零

件

名

称

凸

模

固

定

板

零

件

编

号

19

材

料

45 钢

件

数

1

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按Φ165×10mm 备料;

2

热处理

退火

热处理炉

3

车

削

在车床上装夹校正,打中心孔,车Φ160mm 外圆,

到尺寸,车削端面到尺寸要求,车削Φ14mm 的内

孔并铰孔,留 0.2mm 的磨削余量;

车床

4

钻削

钻削 4 个Φ8mm 的孔并铰孔至尺寸,钻削 4 个螺纹

过孔,2 个Φ8mm 的销孔先不打,留待以后与上模

座和凸凹模固定腔合钻;

钻床

5

热处理

按热处理工艺,局部淬火达到 43~48HRC

热处理炉

6

平面

磨削

磨削上下表面,到图纸要求的尺寸和表面粗糙度;

平面磨床

7

钳工

修整

工

艺

过

程

卡

零

件

名

称

凸凹模

固定腔

零

件

编

号

20

材

料

45 钢

件

数

1

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按Φ160×60mm 备料;

2

热处理

退火

热处理炉

3

车

削

在车床上装夹校正,打中心孔,车Φ160mm 和

Φ120mm 外圆并倒角,车削端面到尺寸要求,车削Φ

80mm 和Φ54mm 的内孔至尺寸要求;

车床

4

钻削

钻削 4 个Φ8.9mm 的螺纹孔,并攻 M10 的内螺纹

Φ8H7 的销孔留作以后合钻;

钻床

5

平面

磨削

磨削零件的右端面,到图纸要求的尺寸和表面粗糙

度;

平面磨床

6

钳工

修整

工艺过程卡

零

件

名

称

上模垫

板

零

件

编

号

21

材

料

45 钢

件

数

1

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

按Φ165×10mm 备料;

2

热处理

退火

热处理炉

3

车

削

在车床上装夹校正,打中心孔,车Φ160mm 外圆,

车削两端面,留有 0.2mm 的磨削余量;

车床

4

钻削

钻削 4 个螺纹过孔,并铰孔至尺寸要求,销孔留待

以后合钻;

4

热处理

按热处理工艺,局部淬火达到 43~48HRC

热处理炉

5

平面

磨削

磨削上下面,到图纸要求的尺寸和表面粗糙度;

平面磨床

6

钳工

修整

工

艺

过

程

卡

零

件

名

称

上

模

座

零

件

编

号

22

材

料

HT200

件

数

1

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

锻造毛坯;

2

热处理

退火

3

涂底漆

4

刨削

刨各个平面,其中上、下平面各留 0.2mm 的磨

削余量;

车床

5

平面

磨削

磨削上、下平面保证尺寸 40mm;

平面磨床

6

钳工

划轮廓线,划导套孔、销孔、螺纹过孔线;

7

铣削

按照轮廓线铣外轮廓至尺寸要求;

铣床

8

镗削

镗削Φ38mm 导套孔和Φ87mm 模柄孔至图纸要求;

坐标镗

9

钳工

钻削所有的螺纹过孔,所有销孔留到模具调试;

无误后,与上模垫板的零件合钻;

10

钳工

精修

全面达到图纸要求

工

艺

过

程

卡

零

件

名

称

下

模

座

零

件

编

号

23

材

料

HT200

件

数

1

序

号

工序

名称

加工简要说明

工时

设备

1

锻造

锻造毛坯;

2

热处理

退火

3

涂底漆

4

刨削

刨各个平面,其中上、下平面各留 0.2mm 的磨

削余量;

车床

5

平面

磨削

磨削上、下平面保证尺寸 45mm;

平面磨床

6

钳工

划轮廓线,划导套孔、销孔、螺纹过孔线、落

料孔;

7

铣削

按照轮廓线铣外轮廓至尺寸要求;

铣床

8

镗削

镗削Φ25 导柱孔至图纸要求;

坐标镗

9

钳工

钻削所有的螺纹过孔,所有销孔留到模具调试

无误后,与上模垫板的零件合钻;

10

钳工

精修

全面达到图纸要求