渗碳淬火热处理工艺.docx

《渗碳淬火热处理工艺.docx》由会员分享,可在线阅读,更多相关《渗碳淬火热处理工艺.docx(12页珍藏版)》请在冰豆网上搜索。

渗碳淬火热处理工艺

渗碳淬火工艺

1、钢的淬火钢的淬火与回火是热处理工艺中最重要,也是用途最广泛的工为了消除淬火钢的残余应力,淬火可以显著提高钢的强度和硬度。

序。

得到不同强度,硬度和韧性配合的性能,需要配以不同温度的回火。

所以淬火和回火又是不可分割的、紧密衔接在一起的两种热处理工艺。

淬火、回火作为各种机器零件及工、模具的最终热处理是赋予钢件最终性能的关键工序,也是钢件热处理强化的重要手段之一。

淬火的定义和目的1.1然后以大于临界冷却保温一定时间,把钢加热到奥氏体化温度,钢件淬火后获得马氏体或这种热处理操作称为淬火。

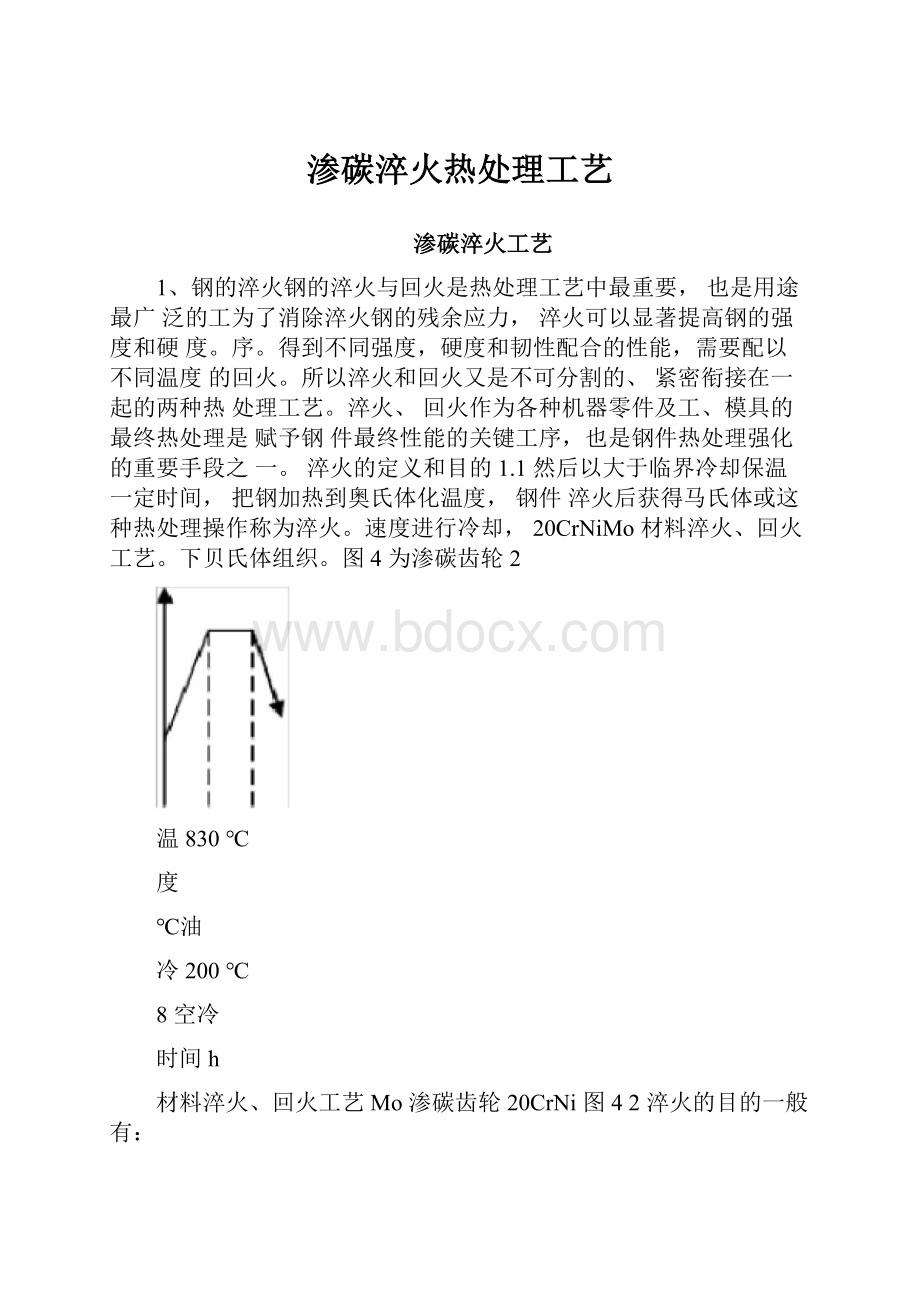

速度进行冷却,20CrNiMo材料淬火、回火工艺。

下贝氏体组织。

图4为渗碳齿轮2

温830℃

度

℃油

冷200℃

8空冷

时间h

材料淬火、回火工艺Mo渗碳齿轮20CrNi图42淬火的目的一般有:

1.1.1提高工具、渗碳工件和其他高强度耐磨机器零件等的强度、硬度和耐磨性。

例如高速工具钢通过淬火回火后,硬度可达63HRC,

且具有良好的红硬性。

渗碳工件通过淬火回火后,硬度可达

58~63HRC

1.1.2结构钢通过淬火和高温回火(又称调质)之后获得良好综合力学性能。

例如汽车半轴经淬火和高温回火(280~320HB)及外圆中频淬火后,不仅提高了花键耐磨性,而且使汽车半轴承受扭转、弯曲和冲击载荷能力(尤其是疲劳强度和韧性)大为提高。

淬火时,最常用的冷却介质是水、盐水、碱水和油等。

通常碳素钢用水冷却,水价廉易得,合金钢用油来冷却,但对要求高硬度的轧辊采用盐水或碱水冷却,辊面经淬火后硬度高而均匀,但对操作要求非常严格,否则容易产生开裂。

1.2钢的淬透性

2.2.1淬透性的基本概念所谓钢材的淬透性是指钢在淬火时获得淬硬层深度大小的能力(即钢材淬透能力),其大小用钢在一定条件下(顶端淬火法)淬火获得的有效淬硬层深度来表示,淬透性是每种钢材所固有的属性,淬硬层愈深,就表明钢的淬透性愈好,例如45、40Cr、42CrMo钢三种试样,按相同条件淬火后(油冷却),经检测45钢能被淬透的最大直径(称临界直径)φ10mm;40Cr钢能被淬透的最大直径φ22mm;

1

42CrMo钢能被淬透的最大直径φ40mm。

实际工件的有效淬硬深度与钢的淬透性、工件尺寸及淬火介质的冷却能力等许多因素有关,例如,同一钢种在相同介质中淬火,小件比大件的淬硬层深;同一钢种相同尺寸时,水淬比油淬的淬硬层深。

同一种钢,其成分和冶炼质量必然在一定范围内波动,因而有关手册上所提供的某钢号的淬透性曲线往往不是一条线,而是一个范围,称淬透性带。

图5为40Cr钢的淬透性带。

图540Cr钢的淬透性带

钢的淬透性值可用J(HRC/d)表示,其中J表示末端淬透性,d表示至水冷端的距离,HRC为该处测得的硬度值。

例如淬透性值(J42/5)表示距水冷端5mm处试样硬度值为42HRC;淬透性值J(30~35/10)表示距水冷端10mm处试样硬度值为30~35HRC。

对淬透性值有具体要求的钢应根据GB/T5216-2004《保证淬透性结构钢》标准的规定订货,其钢号最后用H表示,例如42CrMoH。

2、钢的回火

2.1回火的定义和目的

钢淬火后必须经过回火,回火是指将淬火钢加热到Ac(钢件加1热时的临界点)以下的某一温度,经过保温,然后以一定的冷却方法冷至室温的热处理工艺,见图4。

回火的目的:

2.1.1降低脆性,减少或消除内应力,防止工件变形或开裂。

2.1.2获得工艺所要求的力学性能。

淬火工件的硬度高且脆性大,通过适当回火可调整硬度,获得所需要的塑性、韧性。

,它们会自发地向稳定的平衡组织转变,从而引起工件尺寸和形状的改变,通过回火可使淬火马氏体和残余奥氏体转变为较稳定组织,以保证工件在使用过程中不发生尺寸和形状的变化。

2.1.4对于某些高淬透性的合金钢,空冷便可淬成马氏体,如采用退火软化,则周期很长。

此时可采用高温回火,降低硬度,以利切削加淬火钢不经回火一般不能直接使用,为了避免工件在放置过程中发生变形和开裂,淬火后应及时回火。

2.2、回火的种类

淬火钢回火后组织性能决定于回火温度,根据回火温度范围,可将回火分为三类:

2.2.1低温回火低温回火的温度为150~250℃,回火后组织为回火马氏体,低温回火主要降低钢的淬火内应力和脆性,同时保持钢在淬火后的高硬度(一般为58~64HRC)和耐磨性,常用于处理各种工具、模具、轴承、渗碳件及经表面淬火工件。

中温回火的温度为350~500℃,回火后不仅保持较高硬度(一2

般为35~45HRC)和强度,而且具有高的弹性极限和足够的韧性。

中温回火主要用于各种弹簧的处理,还用于某些塑料模、热锻模以及要求较高强度的轴、轴套等。

2.2.3高温回火高温回火的温度为500~650℃。

高温回火后的组织为回火索氏体,这种组织具有良好的综合力学性能。

二、化学热处理

工件放在一定的化学介质中加热到一定温度,使其表面与介质相互作用,吸收其中某些化学元素的原子(或离子),并自表面向内部扩散的过程称为化学热处理。

化学热处理包括渗碳、渗氮、碳氮共渗等。

化学热处理的结果是改变了金属表面的化学成分和性能。

例如低碳钢经过表面渗碳淬火后,该钢种的工件表面就具有了普通高碳钢淬火后的高硬度、高耐磨的性能特征,而心部仍保留低碳钢淬火后良好的塑性、韧性的特征。

显然这是单一的低碳钢或高碳钢所不能达到的。

1、钢的渗碳

1.1钢的渗碳基本原理和气体渗碳工艺在渗碳温度下(920℃)渗碳过程包括三个基本过程:

一是由介质(甲醇、煤油、异丙醇)分解出活性原子。

如分解产生的一氧化碳和甲烷分解出活性碳原子:

2CO——CO+[C]

2CH——2H+[C]24二是

活性碳原子被工件表面吸收。

三是被吸收碳原子向工件内部扩散。

渗碳过程由分解、吸收、扩散三过程组成,三个过程又是同时发生的,全部过程存在着复杂物理化学反应。

气体渗碳法是将工件放入密封的渗碳炉内,图8为气体渗碳法示意图,使工件在920℃高温的渗碳气氛中进行渗碳。

通入的有机物液体(甲醇、煤油、异丙醇)在高温下分解,产生活性碳原子,并被加热到奥氏体状态的工件表面吸收,而后向钢内部扩散。

渗碳时最主要的工艺参数是加热温度和保温时间。

加热温度愈高,渗碳速度就愈快,

气体渗碳法示意图图8

且扩散层的厚度也愈深。

温920℃

度

℃渗碳830-850℃

排气强渗扩散淬火

时间(h)

3

图9气体渗碳典型工艺

图9为气体渗碳典型工艺,从工艺中明显可见渗碳剂分解(含排气)、强渗(吸收)、扩散和炉冷到850℃直接油冷淬火的全过程。

1.2渗碳件质量要求

对渗碳件质量要求在国标GB/T8539-2000中已有明确规定,这里对几个主要方面再说明一下。

1.2.1表面硬度和心部硬度齿表面硬度是指成品齿轮工作齿高中间部位齿面硬度,对锥齿轮

指齿顶部表面硬度

轮齿的心部硬度是指齿宽中部齿根

o切线的法向上,深度为530倍硬化层深,但不少于1倍模数。

这是一个推荐测量部位,为了便于可操作性,可按技

齿心部硬度示意图

术条件或供需双方协议的

图10

齿根圆相交处的硬度,见图10示意图。

劳和弯曲疲劳的一个特性。

经渗碳淬火后表面硬度应达到58~64HRC

大截面齿轮和齿轮轴一般56~62HRC),心部硬度根据不同质量要

求按规定控制,一般在25~42HRC,MQ级齿轮要求25HRC以上,

ME级齿轮要求35HRC以上。

硬度一般采用里氏硬度计或洛氏硬度计作为检测工具。

1.2.2渗碳层表面碳浓度和碳浓度梯度

渗碳零件表面碳浓度要求控制在0.75~0.95%为宜,过低会使耐磨性下降,过高时脆性增大,强度不能满足要求。

碳浓度梯度反映了碳浓度沿渗层下降的指标,它间接地反映了渗层的硬度梯度。

碳浓度下降得越平稳越好,以保证渗层与基体牢固结合,

避免在使用过程中产生剥落现象。

图11为相同渗碳层总深度(3mm)三种碳浓度梯度状况。

图11相同渗碳层总深度(3mm)三

种碳浓度梯度

a)好b)不好c)不好

1.2.3有效硬化层深度(渗碳层深度)有效硬化层深度取决于零件的工作条件和心部强度,是确定零件承载能力的重要参数。

目前对有效硬化层深度我厂技术设计部推荐采用GC/SY01-10《渗碳淬火齿轮有效硬化层深度技术规范》的标准。

有效硬化层深度是指零件渗碳淬火后,从零件表面到维氏硬度值为550HV处的垂直距离。

测定硬度所采用的试验力为9.807N(1kgf)。

11.3、零件渗碳后的热处理工件渗碳的目的在于使表面获得高的硬度和耐磨性,因此渗碳后4

的工件,必须通过热处理使表面获得马氏体组织,渗碳后的热处理方法有三种:

直接淬火法是将工件自渗碳温度炉冷到淬火温度后立即淬火,然后在160~190℃进行低温回火。

这种方法不需要重新加热淬火,因而减小了热处理变形,节省了时间和降低成本,但由于渗碳温度高,渗碳加热时间长,因而奥氏体晶粒粗大,淬火后残余奥氏体量较多,使工件性能下降,所以直接淬火法只适用于本质细晶粒钢或性能要求较低的工件。

这是一般工厂经常采用工艺。

1.3.2一次淬火法一次淬火法是将工件自渗碳后以适当方式冷至室温,然后再重新加热淬火并低温回火。

对于要求心部有较高强度和较

好韧性的零件,可以细化晶粒。

这是大型齿轮、齿轮轴等经常采用方法。

1.3.3两次淬火法两次淬火法是将工件自渗碳后冷至室温后再进行两次淬火。

第一次淬火目的是细化心部晶粒,淬火温度较高,第二次淬火目的是细化表层晶粒,淬火温度较低,这种方法适宜用使用性能要求很高的工件,缺点是工艺复杂,生产周期长,工件容易变形,工厂应用较少。

对于零件有不允许渗碳硬化部位应在设计图样上标明,该部位可采用防渗涂料进行保护。

近几年来,我厂为适应宝钢进口设备齿轮箱的国产化要求,对热处理进行了相应技术改造,添置具有国内外先进水平的计算机过程控制的大型渗碳炉,由工业计算机、进口智能控温仪、进口智能碳控仪、氧探头等组成,炉温控制精度≤±3℃,炉温采用炉内主控,炉外辅控;碳浓度控制精度≤±0.05%;渗碳层深度偏差≤10%;渗碳硬化层深度范围1~6mm。

从而对炉内碳浓度、炉温、渗碳硬化层深度等实现精确控制,保证了产品渗碳质量。

为减少盘形齿轮变形,从俄罗斯进口了淬火压床。

目前我厂有φ3000×2000mm、φ2000×2500mm、φ1700×2000mm、φ1200×2000mm、φ900×1200mm井式气体渗碳炉五台。

2、我国对齿轮用钢的冶金质量检验标准和要求齿轮钢材的冶金质量不仅影响到产品的机械性能,特别是疲劳性能,而且还影响到齿轮生产过程中的冷热加工性能及热处理工艺性能。

所以对齿轮钢材的冶金质量有各种规定和要求,现列出部份相关标准和要求,供有关人员查阅和使用。

必须指出,随着对齿轮产品质量要求不断提高和与国外厂商合作的不断加强,对钢材的冶金质量要求会越来越高。

我国对齿轮用钢的冶金质量一般要求见表3:

表3齿轮钢材的冶金质量要求表

项目名称检验标准技术要求

5

化学成分

JB/T6395-92〈大型齿轮、件〉齿圈锻和GB/T3077-199构金结9〈合钢〉

化学成分不得超过表中数字,钢中硫、磷及残余铜、铬、镍、钼不大%)(热压力加工用钢的铜含量不大于0.20于下表规定,

P

CuS

Cr

Ni

Mo

优质钢

0.035

0.300.035

0.30

0.30

0.15

高级优质钢

0.025

0.0250.25

0.30

0.30

0.10

特级优质钢

0250

0.0150.25

0.30

0.30

0.10

疏松和偏析

GB/T3077-1999〈合金结构钢〉

〈合金结构钢〉规定不得超过表中数字(如供方能按GB/T3077-1999保

证低倍检验合格,可采用超声波检验或其他无损探伤法代替低倍)

一般疏中心疏钢种松松

锭型偏

析

一般点状偏析

边缘点状偏析

3优质钢≤级≤3级

3级≤

≤1级

级≤1

级高级优质钢≤2级≤2

≤2级

不允许有

不允许

有

≤1级≤1级特级优质钢

≤1级

不允许有

不允许

有

纯度及冶炼

GB/T8539-2000《齿轮材料及热处理质量检验的一般规定》GB/T10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》

钢材在钢包中脱氧及精炼处理,并经真空脱气,浇铸过程应有防氧化检验Ⅱ区纯度,检方法B措施,最大氧含量25ppm,按GB/T105612。

下表为夹杂物级别验面积近200mm

A(硫化物类)

(氧化铝类)

B

(硅酸盐类)

C

D(球状氧化物类)

细系粗系

细系粗系

细系

粗系

粗系细系

MQ

3.03.0

2.5

1.5

2.5

1.5

1.52.0

ME

2.03.0

2.5

1.5

1.0

1.0

1.01.5

带状组

织

GB/T13299-91《钢的显微组织5评定方法》共级

3级齿轮渗碳钢要求不大于

晶粒度

YB/T5148-1993《金属平均晶粒度测定法》

级《合金结构钢》要求钢的晶粒度不小于5按GB/T3077-1999

淬透性

GB/T5216-2004《保证淬透性结构钢》

四种方法订货。

C、D、根据用户要求,按AB、

力学性

能

GB/T3077-1999《合金结构钢》

3规定《合金结构钢》中表检验结果应符合GB/T3077-1999