压缩机维护检修规程.docx

《压缩机维护检修规程.docx》由会员分享,可在线阅读,更多相关《压缩机维护检修规程.docx(19页珍藏版)》请在冰豆网上搜索。

压缩机维护检修规程

中压原料气压缩机维护检修规程

目次

1总则

2检修周期和内容

3检修与质量标准

4试车与验收

5维护与故障处理

1总则

1.1主题内容与适用范围

1本规程规定了高压乙烯卧式往复式压缩机的检修周期和内容、检修与质量标准、试车与验收、维护与故障处理。

1.1.2适用范围

本规程适用于高压乙烯卧式往复式压缩机的维护与检修。

1.2编写依据

本规程主要参考SHS03006-92石油化工设备维护检修规程——化工设备《超高压卧式往复压缩机维护维修规程》、随机技术资料及实际检修经验总结等资料编写。

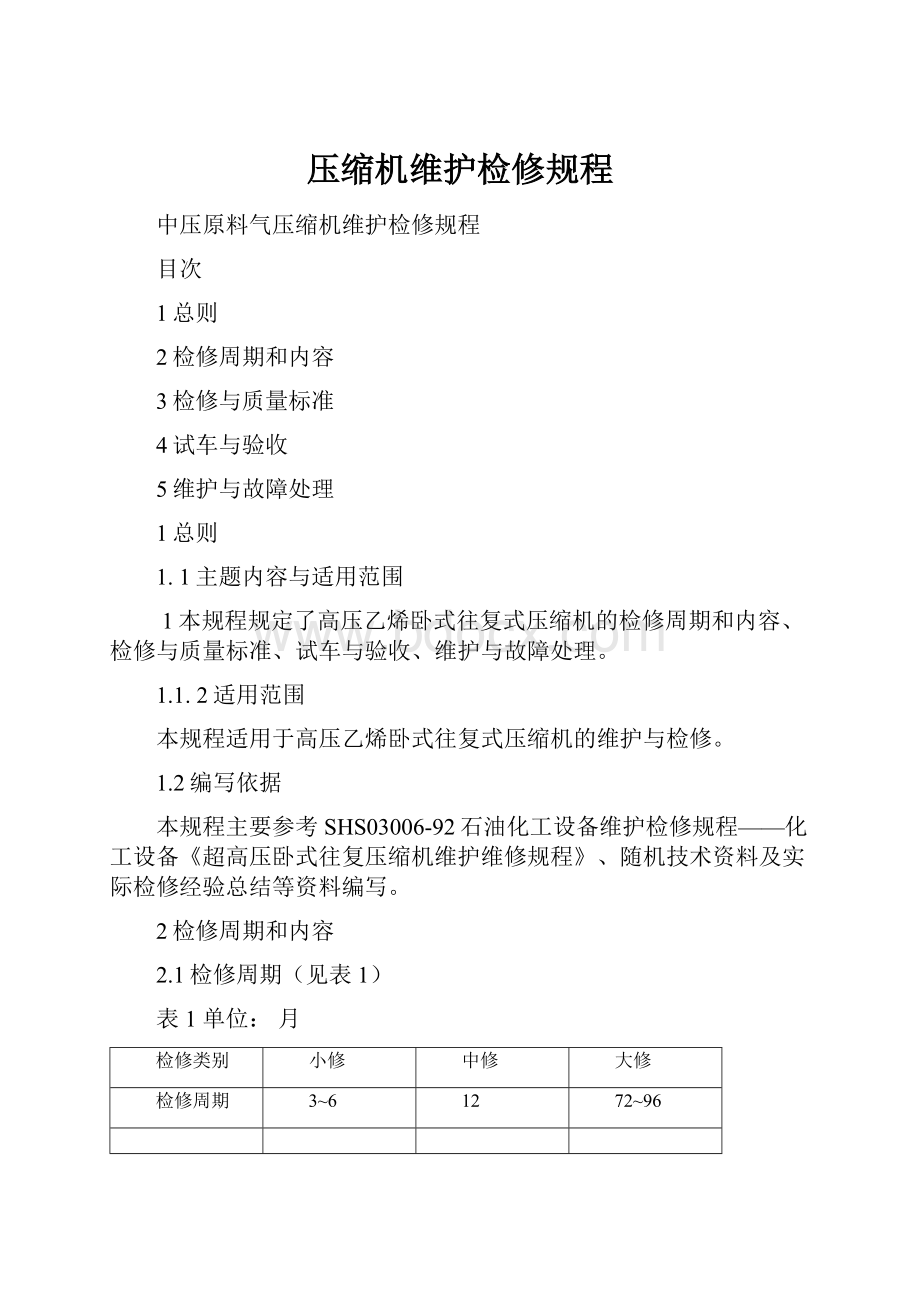

2检修周期和内容

2.1检修周期(见表1)

表1单位:

月

检修类别

小修

中修

大修

检修周期

3~6

12

72~96

注:

监测手段齐全,经有关领导批准,可适当调整检修周期。

2.2检修内容

2.2.1小修

a、检查、更换辅助油泵、主油泵密封环等;

b、检查、清洗循环水视镜、油池视镜;

c、检查、更换活塞杆冷却油封;

d、检查、更换一、二级气阀;

e、检查、更换一、二级气缸填料;

f、检查、更换一、二级活塞杆;

g、检查、更换一、二级支承环;

h、更换气缸部分活塞环;

i、检查安全阀工作灵敏性,如有必要应更换其阀座或阀瓣;

j、清洗运动机构润滑油系统的各油过滤器,必要时调整油压调节阀;

k、检查配管联接螺栓有无松动、变形等缺陷,并做相应处理;

l、更换不合格的压力表、温度表;

m、检查、更换一、二级出口单向阀;

n、消除机组的泄漏;

o、检查、清洗乙烯系统过滤器;

p、检查盘车器发现异常时予以修理或更换;

2.2.2中修

a、包括小修内容;

b、检查、测量传动部分各部零件配合间隙;

c、根据检查和运行情况,必要时可对某个系列进行解体检查,测量各部间隙及曲臂开度,并酌情调整;

d、检查、修理主、辅油泵;

e、油冷却器检查、清理;更换密封环,试压;

f、更换润滑油(按质)、清洗油箱、及各润滑油系统;

g、更换全部一、二级单向阀;

h、按使用寿命更换气缸填料;

i、检查校验全部压力表、安全阀;

j、进行气、油、水报警、联锁功能检查,并检查所有视听仪表装置,工作是否正常,以便不正常时进行更换;

k、清洗气阀,检查密封面磨损情况及气阀弹簧的损坏情况,对已有损坏的气阀应予以更换,待以后修复后再行使用;

l、检查连杆螺母的松紧止动情况;检查活塞紧固螺帽紧固及止动情况;

2.2.3大修

a、包括中修内容;

b、检查、修理机身;

c、检查、修理曲轴;

d、检查、修理连杆;

e、检查、修理十字头;

f、检查、修理中体;

g、检查、修理气缸;

h、检查、修理内部油系统;

3检修与质量标准

3.1拆卸前的准备

a.检查设备运行技术状况和监测记录,分析故障的原因和部位,制定详尽的检修技术方案;

b.熟悉设计图纸和技术资料;

c.检修所需的工、量、卡具齐全;

d.检修所需更换件符合设计要求;

e.按规定进行断电、倒空、置换等工艺处理完毕,具备检修条件,办理安全检修证后方可施工;

f.检修施工安全方面的未尽事宜,应执行《中国石油化工总公司安全生产管理制度》的有关规定。

3.2压缩机主要部分维修安装工作说明

3.2.1气缸及辅机部分

3.2.1.1拆卸全部配管。

3.2.1.2拆卸气缸部件。

3.2.1.3拆卸中体部件。

3.2.1.4拆卸油泵部件。

3.2.2主轴承的更换

3.2.2.1拆卸曲轴箱盖和机身两侧视窗;

3.2.2.2将曲轴与电机的联轴器拆开;

3.2.2.3拆去主轴承油管。

3.2.2.4将液压千斤顶放在主轴承两侧下的适当位置(支起曲轴时,能够保持曲轴的平衡),顶住曲轴(但不可将曲轴顶起);

3.2.2.5拆轴承盖;

3.2.2.6用螺纹提手将上轴瓦拆去;

3.2.2.7用液压千斤顶将曲轴抬起0.1~0.2mm(注意保持曲轴平衡);

3.2.2.8用圆棒等工具将下半轴瓦转出轴承座,按此方法将新轴承组装于轴承座中;

3.2.2.9装上轴承盖,拆去千斤顶,紧固轴承盖;

3.2.2.10按拆卸反顺序将所拆下的零部件组装好。

3.2.3连杆大头瓦的更换

3.2.3.1拆卸曲轴箱盖和十字头滑道视窗;

3.2.3.2拆去主轴承油管。

3.2.3.3用盘车装置将曲柄颈转至机身最上部位,并用物体固定以防滑动造成事故;

3.2.3.4拆去下部的连杆螺栓并借助吊环螺钉将连杆大头下半部吊住;

3.2.3.5拆去上部的连杆螺栓,同时用吊车将连杆下半及轴瓦拆下、更换;

3.2.3.6可轻盘车使连杆与曲柄颈分开,取下上部轴瓦换上新瓦;

3.2.3.7按相反顺序组装;

3.2.4活塞、活塞杆拆装维护

3.2.4.1拆气缸盖;

3.2.4.2拆卸机身两侧视窗;

3.2.4.3用手动超高压油泵连接压力体打压、用棒扳手将螺母松开、泄压;

3.2.4.4拆去液压连接部分所有零件;

3.2.4.5将导套装于活塞杆尾部,抽出活塞杆;

3.2.4.6将活塞杆螺母防松片翘开,;

3.2.4.7插入电加热棒加热;

3.2.4.8用专用扳手拆下活塞杆螺母,活塞杆与活塞分离。

3.3检查与修理

3.3.1详细检查各部零件配合间隙以及各部零件的尺寸公差,对各配合表面的磨损、伤痕裂纹、剥离等异常情况做详细记录。

3.3.2按要求对零、部件进行探伤检查,详细记录各种异常情况和缺陷。

3.3.3检查、修理项目的内容与方法(见表2)。

表2

检查

部件

检查

部位

检查

项目

检查

方法

处理

方法

机身

机体

机体应力集中部位

机体组装螺栓

地脚螺栓

主轴瓦巴氏合金

主轴瓦巴氏合金

主轴瓦紧固螺栓

水平度

裂纹

变形、损坏、裂纹

松动、裂纹

裂纹、剥离、伤痕、磨损

间隙

变形、损坏、裂纹

精密水平仪

目视、着色或磁探

目视、着色或磁探

油压紧固

目视、着色、超探

测间隙

目视、着色或磁探

调整垫铁

消除裂纹并补强

修理或更换

按要求紧固或更换

修理或更换

调整

修理或更换

曲轴

轴

轴

轴

轴的应力集中部位

曲轴颈、主轴颈

靠背轮螺栓

水平度、同轴度、圆度、圆柱度

曲臂开度

曲轴与电机同轴度

裂纹

异常磨损

变形、损坏、裂纹

详细检查

百分表

靠背轮找正

目视、着色

百分表

目视、着色或磁探

保存记录

调整轴承及同心度

调整电机

消除裂纹或更换

研磨抛光或更换

更换

连杆

应力集中部位

轴瓦巴氏合金

轴瓦

组装螺栓

裂纹

损伤、剥离、裂纹

间隙

裂纹、损伤

目视、着色

目视、着色、超探

百分表

目视、着色、磁探

消除裂纹或更换

修理或更换

调整

更换

十字头

十字头滑块

十字头滑块巴氏合金

本体应力集中部位

组装螺栓

变形和异常磨损

裂纹、剥离、磨损

裂纹

变形、损坏、裂纹

目视、测量

测量、着色、超探

目视、着色

目视、着色或磁探

修理或更换

刮研修理或更换

修理或更换

修理或更换

中体

本体

本体应力集中部位

本体安装螺栓

刮油环

填料环

水平度

裂纹

损坏、变形、裂纹

磨损

磨损

用气缸水平度判断

目视、着色

目视、着色、磁探

测量

测量

调整气缸支架

消除裂纹并补强

修理或更换

更换

更换

气缸

本体

本体应力集中部位

本体安装螺栓

支承环

支承环固定螺钉

活塞环

填料环

水平度

裂纹

损坏、变形、裂纹

磨损

变形、裂纹、松动

磨损

磨损

用气缸水平度判断

目视、着色

目视、着色、磁探

测量

目视、着色

测量

测量

调整气缸支架

消除裂纹并补强

修理或更换

更换

紧固、修理、更换

更换

更换

润滑油系统

主齿轮泵

辅助齿轮泵

油过滤器

油冷却器

单向阀

润滑

油压、油量

油压、油量

脏、堵塞

内漏、脏、堵塞

泄漏、串气

油路

解体检查

解体检查

解体检查

气密、耐压试验

目视

目视

更换或修理零件

更换或修理零件

更换滤芯

清理、修理

修理或更换

疏通调整

3.3.4机组在回装之前,必需对各个零、部件进行严格的清洗。

3.4质量标准

3.4.1机身部分

机身的横向和纵向水平度,按规定部分测量,全部测点的水平度偏差应不大于0.05mm/m。

3.4.2驱动部分

3.4.2.1曲轴连杆

a.主轴颈中心线与曲轴颈中心线平行度偏差不大于0.125mm/m;

b.曲轴颈的曲臂开度偏差不大于0.02mm/m;

c.联轴节的对中允许差误:

同轴度偏差不大于0.03mm/m,端面平行度偏差不大于0.03mm;

d.联轴节紧固:

紧固力用螺栓伸长量控制,其值为0.187mm/m;

e.连杆大端孔中心线与小端孔中心线的平行度偏差应不大于0.1mm/m;

f.瓦巴氏合金与瓦体应结合良好,不应有分层、裂纹等现象。

g.轴与轴瓦,接触面应处在轴颈正下方60~90°(连杆大端瓦为60~75°),用涂色法检查不少于2~3点/cm2。

瓦背与瓦盖应均匀贴合,用涂色法检查不少于总面积的70~80%。

3.4.2.2十字头、导板与导轨的水平度

a.主、副十字头导板水平度偏差不大于0.05mm/m;

b.主、副十字头滑块的两定位销孔中心线与两侧面的平度偏差应不大于0.1mm/m;

c.主、副十字头滑块巴氏合金滑动面应刮研,用涂色法检查不少于2点/cm2。

d.十字头导轨上导面与底导面的平行度偏差不大于0.025mm/m;

e.十字头导轨上导面与侧导面的垂直度偏差不大于0.5mm/m;

g.十字头导轨安装螺栓其紧固力矩控制在600N·m,检验紧固力的均匀程度,采用千分尺测量,使导轨上面与导板前、中、后三点高度相等即可。

3.4.2.3驱动部分零件配合间隙(见表3)

表3mm

序号

部位名称

明细

近电机要求值

远电机要求值

1

曲轴挠度

未装电机

小于0.032

小于0.032

全部安装完

小于0.10

小于0.10

2

主轴承

轴径

185(-0.12~-0.09)

185(-0.12~-0.09)

轴承内径

185(+0.08~+0.149)

185(+0.08~+0.149)

间隙

0.17~0.269

0.17~0.269

定位轴承

轴向间隙

0.156~0.331

3

曲柄销与连杆大头瓦

曲柄销直径

185(-0.12~-0.09)

185(-0.12~-0.09)

连杆大瓦内径

185(+0.07~+0.139)

185(+0.07~+0.139)

间隙

0.16~0.259

4

十字头销与连杆小头衬套

十字头销直径

100(-0.050~-0.035)

100(-0.050~-0.035)

连杆小头衬套

100(+0.065~+0.085)

100(+0.065~+0.085)

间隙

0.1~0.135

0.1~0.135

5

刮油环端面

间隙

0.05~0.1

0.05~0.1

6

十字头滑板与机身滑道

轴侧

1

0.34~0.432

0.34~0.432

2

3

盖侧

1

0.34~0.432

0.34~0.432

2

3

7

活塞与气缸周向

径向间隙

一级

7~7.55

7~7.55

二级

4.5~4.917

4.5~4.917

8

活塞止点间隙

轴侧

3±0.5

3±0.5

盖侧

3±0.5

3±0.5

9

机身滑道水平

数值

≤0.05/1000

≤0.05/1000

10

气缸镜面水平

数值

≤0.05/1000

≤0.05/1000

11

活塞杆跳动

水平2

0.08~0.1

0.08~0.1

垂直1

0.08~0.1

0.08~0.1

12

活塞环间隙

一级

开口

13(-0.38~+0.38)

轴向

0.24~0.367

二级

开口

8(-0.25~+0.25

轴向

0.22~0.347

13

支承环间隙

一级

轴向

0.27~0.35

二级

轴向

0.27~0.35

14

填料环间隙

轴向

0.24~0.35

径向

2.6~3.4

3.4.3中体部件

中体、气缸水平度偏差不大于0.05mm/m,

3.4.4紧固螺栓标准

螺栓的紧固力用螺栓的伸长量控制,应严格控制其标准。

紧固螺栓标准值(见表4)。

表4mm

螺栓名称

螺栓规格

扭矩nm

伸长量mm

紧固所需油压MPa

机架地脚螺栓

主轴承紧固螺栓

机身贯穿螺栓

十字头滑板紧固螺钉

连杆螺栓

联轴器螺栓

机身上盖螺栓

十字头销定位安全螺栓

M36

M30

M24

M8

M36

M39

M20

M12

970

270

34

343

74

0.24~0.26

0.53±0.04

0.4~0.42

131.5

3.4.5气阀

a.阀口密封接触面应光滑严密,用涂色法检查应呈环状接触,不应有断桥。

用煤油试验5min不漏为合格;

b.各密封零件如有损伤、损坏、径向沟槽等缺陷时应修理或更换;

c.检查弹簧圈数,高度和弹力均应符合制造图纸的技术要求;

d.弹簧发生磨损时应更换。

3.4.6气缸填料组件、组合阀、注油器、单向阀的装配间隙和质量标准以及各主要零件的使用极限尺寸公差执行各相应机组的《使用维护说明书》中的有关规定。

3.4.7油冷却器、气密封试验1年1次,耐压试验3年1次,试验压力应符合设计图纸要求。

3.4.8无损探伤执行标准

a.JB3965-85《钢制压力容器磁粉探伤》;

b.GB150-89《附录H钢制压力容器渗透探伤》;

c.ZBJ74003-88《压力容器用钢板超声波探伤》;

d.GB7233-87《铸钢件超声波探伤及质量评级方法》。

4、试车与验收

4.1试车前的准备工作

4.1.1确认各项检修工作已完成,检修记录齐全,检修质量符合3.3和3.4的规定,有试车方案。

4.1.2仪表及联锁装置齐全、准确、灵敏、可靠。

4.1.3润滑系统按规定油运合格。

各润滑部位按规定加注润滑油(脂)。

4.2试车

4.2.1试车方法与要求

4.2.1.1辅机投入运行。

4.2.1.2盘车10min。

4.2.1.3点试。

4.2.1.4空负荷10min。

4.2.1.5空负荷30min。

4.2.1.6试车完毕。

4.2.2检查内容与标准

a.在进行试车的每一步骤中,检查机组的润滑、压力、温度变化等情况,确认符合操作技术指标;检查机组的声音、振动情况,确认无异常,然后才能进行下一步

b.第4.2.1.4条,停车时根据各机组的实际情况可采用连锁装置动作试验来实现,检验连锁装置的可靠性;

c.试车完毕,要立即检查主要驱动部件的配合间隙、润滑情况不能出现异常;检查各部轴承温度不能超过65℃;

e.机组一般不能进行单独负荷试车。

在通常情况下,机组负荷试车与装置开车同步进行,同时要检查机组的润滑、各级进、出口压力、温度、声音变化等情况,应满足操作技术指标并无异常情况发生;

4.3验收

a.检修质量符合本规程标准;达到完好标准;检修交工资料齐全、准确。

资料包括:

压缩机常规检修、测量记录。

设备重大缺陷处理、结构更改、系统变动、备品备件更换记录。

零、部件探伤记录。

安装记录。

试车记录。

b.试车运行正常,符合操作技术标准;

c.仪表、电气安全联琐保护装置完整、准确、灵敏可靠;

e.按规定办理验收手续,交付生产。

5、维护与故障处理

5.1日常维护

5.1.1维护内容

a.检查、处理机架、中体、气缸、高压配管的异常振动、异音等;

b.检查、处理冷却油系统、压力、温度、润滑异常变化和泄漏等;

c.检查气阀的运行情况和一、二级气缸的填料、油封的泄漏情况;

d.检查主油泵运行状况并及时调整;

e.检查气系统、冷却水系统、润滑油系统;

f.按要求组装足够量的备件,包括油泵、单向阀、气阀、气缸填料等;

g.检查各部轴承的温度变化情况,发现异常时要及时分析原因,制定对策;

h.消除机组的泄漏;

i.定期检查分析润滑油油质,严格执行SHS01002-92《石油化工设备润滑管理制度》,油质应符合设计技术要求;

j.积极开展设备动态监测工作。

5.1.2维护时间

每两小时至少对机组维护检查1次。

5.2故障原因及排除

5.2.1运动机构和润滑系统:

5.2.1.1油压降低(正常工作压力为0.2~0.4Mpa,小于0.2Mpa,认为不正常)

5.2.1.1.1泵的转向不对,联系电工重新接线。

5.2.1.1.2机身内润滑油不够,补充润滑油。

5.2.1.1.3油泵管路堵塞,或破裂或某个连接部分有渗漏,检查并消除。

5.2.1.1.4油压表失灵,联系仪表工修复或更换。

5.2.1.1.5油泵本身或其传动机构有故障,油泵齿轮磨损;油泵轴油封磨损,轴和轴封间隙过大,使内泄漏增大,供油量减少。

停机检查并清洗油泵、调整泵齿轮间隙必要时更换齿轮,更换油封。

5.2.1.1.6油过滤器过滤元件逐渐堵塞,切换至备用过滤器,检查并清洗。

5.2.1.1.7运动机构的轴衬(例如主轴瓦、连杆大头瓦等)磨损过甚,使间隙过大,泄油过多,停机,调整间隙。

5.2.1.1.8油溢流阀失灵,检查并更换。

5.2.1.1.9油变质(清洁粘度),停机,更换润滑油。

5.2.1.2润滑油过高和磨擦面过热

5.2.1.2.1润滑油变脏,因机身、滑道的内表面可能有残留的粘砂及脱落的防锈漆,使油变脏,增加了磨擦,尤其是新机,在运行了200小时后即应检查油质或换油。

5.2.1.2.2运动机构发生故障或磨擦面拉毛,运动付配合间隙不当,使磨擦热增大,停机检修。

5.2.1.2.3润滑油供油量不足,补充润滑油。

5.2.1.2.4润滑油中含水,变质而破坏油膜,更换润滑油。

5.2.1.2.5油冷却器供水不足(水压过低)或油冷却器换热表面积结垢,造成油冷却不够,增大冷却水量。

5.2.2水路系统

5.2..2.1冷却效果差

5.2..2.1.1水压低,水量减少,增大冷却水压。

5.2..2.1.2换热表面(冷却器换热管表面或气缸水道内表面)积垢,影响换热效率,利用化学试剂或打磨的方式除去积垢。

5.2.2.1.3管系有渗漏,使水压上不去,检查管路,进行修补或更换。

5.2.2.2水中带气或气中带水

5.2.2.2.1气缸体内部气道与水道交界面有微量渗漏,当气压高于水压时表现为排水中带气,水压高于气压时表现为气缸内渗水,停机检修。

5.2.2.2.2压缩机入口气体含湿量较大,如停车时间较长,冷却水温度过低,就使气缸内气体中的水汽凝析出水,需要循环冷却水,提高冷却水温度。

5.2.3气路系统

5.2.3.1安全阀

安全阀是气路系统中的重要安全附件,如对安全阀有疑问,可由当地劳动部门或标准气量部门对安全阀进行较验,确认安全阀的动作灵敏正确。

经检验合格的安全阀应打上铅封。

5.2.3.2管系和阀门漏气

查出漏点,检查接点处的联接紧固程度和密封垫片。

5.2.3.3进排气阀工作不正常

5.2.3.3.1阀片启闭不及时,可能是气阀弹簧力不匹配,可根据该工况重新计算弹簧弹力,更换弹簧或调整工况。

5.2.3.3.2阀座变形或阀片翘曲,影响气阀的密封,对吸气阀表现为气阀温度明显升高;

5.2.3.3.3弹簧或阀片折断,使气阀无效;

5.2.3.3.4介质较脏,在阀座通道和气阀密封面上结焦和积碳,影响了气阀的正常启闭和密封.

5.2.4异常振动和响声

5.2.4.1异常振动

5.2.4.1.1气缸部分:

支撑松动,负荷超过规定值或由于配管及管架设置不当,使脉动过大。

5.2.4.1.2机身、滑道支点过少,支点位置不合适或管道在支点处紧固不足,管架刚性不够,或气流脉动频率接近共振频率。

5.2.4.2异常响声

5.2.4.2.1不规则异常响声。

凭测听管判断其位置,并立即停车检查。

其原因可能如下:

5.2.4.2.1.1活塞与气缸盖之间落入硬质金属块(如断裂的阀片及其它杂物)产生撞击声.

5.2.4.2.1.2活塞螺母松脱,或活塞杆与十字头紧固不牢,活塞松扣,造成轻微顶缸.

5.2.4.2.1.3轴承紧固螺栓松动,需要重新调整垫或重新紧固锁紧。

5.2.4.2.1.4气阀松动或气阀弹簧断裂.

5.2.4.2.1.5气缸内有积水,产生液击现象.

5.2.4.2.1.6有固体物质落入排气缓冲器,发出撞击声.

5.2.4.2.1.7填料固定螺母松动或气阀昆固螺母松动。

5.2.4.2.2规则异常响声.凭测听管来判断其位置,并立即停车检查.

其原因可能如下:

5.2.4.2.2.1连杆轴衬磨损后间隙过大或连杆螺钉松动;

5.2.4.2.2.2主轴瓦严重磨损;

5.2.4.2.2.3十字头与滑道间隙过大,产生敲击;

5.2.4.2.2.4活塞与活塞杆连接紧定螺母未拧紧,造成轴向的微量窜动.

5.2.4.2.2.5活塞环轴向轴隙过大。

注:

压缩机出现异常响声,往往是发生事故的前兆,万万不可大意.

5.2.5其他

5.2.5.1填料严重漏气

5.2.5.1.1密封环和锁闭环相对位置装错,或波形弹簧失效;

5.2.5.1.2各密封环、锁闭环或元件平面不平整或平面上有固体颗粒;

5.2.5.1.3密封环、锁闭环磨损过快,收缩不够,存在偏磨或活塞杆磨损失圆,存在纵向拉痕,严重时应更换活塞杆。

5.2.5.2活塞导向环,活塞环及填料等无油润滑密封元件磨损过快;

5.2.5.2.1介质中杂质多。

工作介质中的灰砂、焦油、水分等进入气缸都会加剧密封元件、气缸和活塞杆的磨损。

尤其是介质中即带灰砂又带液,就会加剧活塞环及导向环的磨损。

5.2.5.2.2气缸镜面粗糙度损坏,互相粘剥;

5.2.5.2.3活塞环开口间隙过小或导向环与气缸间隙过小;

5.2.5.2.4填料拉伸弹簧弹力过大,一方面加大了密封环和锁闭环与活塞杆磨擦与磨损,另外也使活塞杆的工作温度过高;

5.2.5.2.5材质不良,耐磨性差。

5.2.5.3排气量明显下降或功率消耗超出设计规定要求

5.2.5.3.1进气过滤器堵塞,系统阻力损失过大,负荷超出规定;

5.2.5.3.2级间内泄漏过大;气阀升程太小;活塞环、导向环磨损严重;

5.2.5.3.3填料严重泄漏,气管路连接不严,形成外泄漏;

5.2.5.3.4进气温度过高,气阀密封不严也影响排气量。

附加说明:

本规程由LNG工厂全液化负责起草。

本规程起草人王强张思利