轧机操作工工艺规程.docx

《轧机操作工工艺规程.docx》由会员分享,可在线阅读,更多相关《轧机操作工工艺规程.docx(24页珍藏版)》请在冰豆网上搜索。

轧机操作工工艺规程

轧机操作工工艺规程

1岗位名称:

轧机操作台工

2岗位职责:

1.熟悉和了解轧钢生产工艺流程,全面掌握轧制工艺及控冷工艺的参数。

2.控制从1#机架到吐丝机的全工艺过程。

3.监视全生产线的机械、电气能源介质供应系统的设备运行状况。

5.3岗位工艺流程:

1.框图

粗轧机组1#曲柄回转飞剪中轧机组2#飞剪预精轧水箱转辙器碎断剪卡断剪精轧机组水箱夹送辊吐丝机

2.工艺概述:

钢坯加热到规定温度出炉轧制,先由悬臂式出炉辊道把钢坯送到炉外辊道上,进入粗轧机组进行轧制,然后1#飞剪进行切头处理。

再进入中轧机组继续轧制,中间设有1#2#活套避免张力轧制,中轧轧制完毕后2#剪进行切头、尾。

经3#侧活套进入预精轧轧出精轧需要的料型。

经水箱控温后,通过转辙器3#剪切头、尾,再经7#侧活套进入精轧机后经水箱控温生产出合格的成品.成品由水箱冷却在800℃左右,进入夹送辊吐丝机,卷曲成直径1250mm的盘圆进入风冷线进行斯太尔摩风冷线风冷冷却。

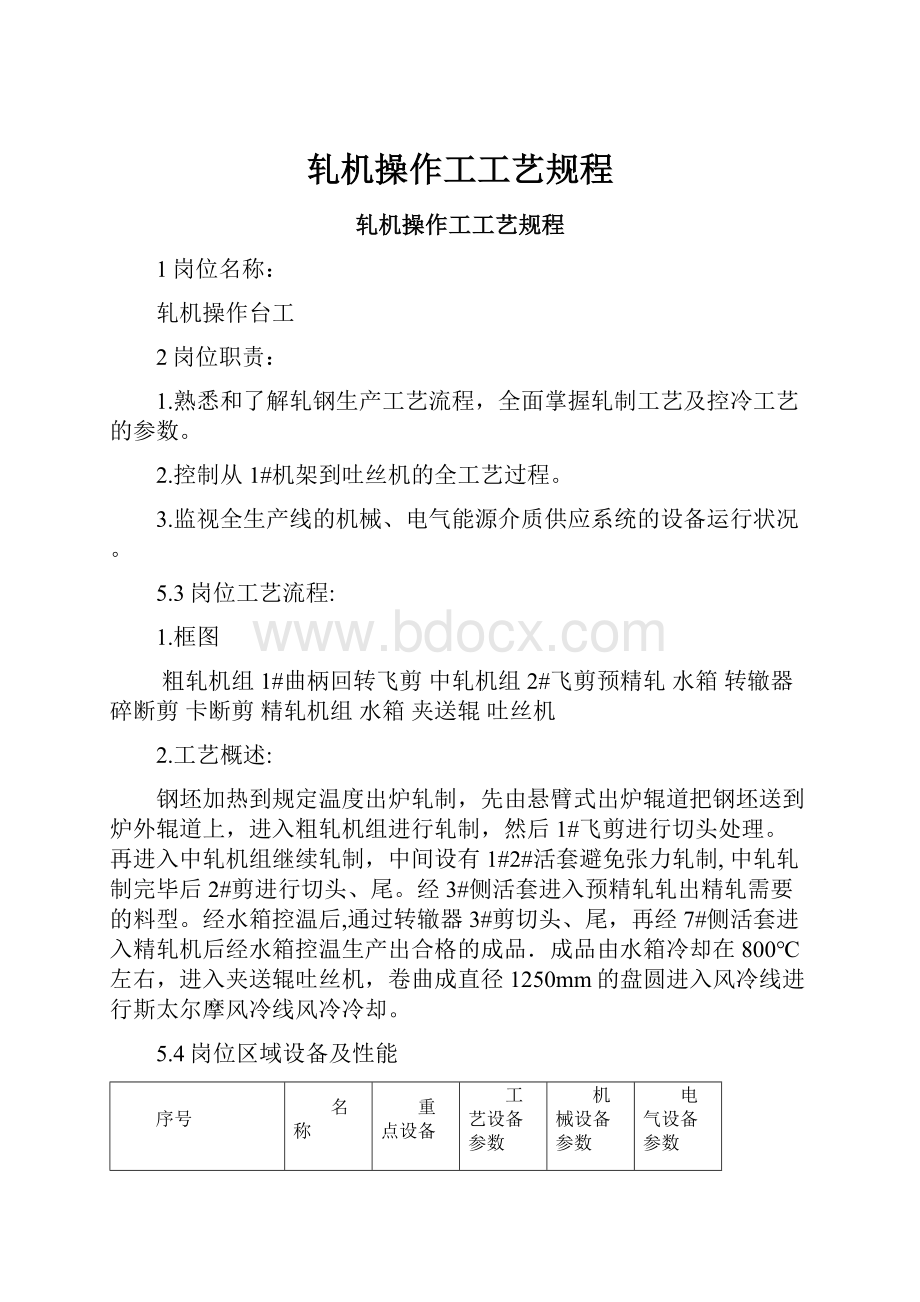

5.4岗位区域设备及性能

序号

名称

重点设备

工艺设备参数

机械设备参数

电气设备参数

1

1H(水平轧机)

电机、减速机

轧机规格短应力线式:

Φ610/Φ520×760

速比:

78

Z500-2B550KW电枢电压660V电枢电流815AH级卧式IP44励磁电压220v励磁电流35A他励600/1300/r/min工作制S1

2

2V(立式

电机、减速机

轧机规格短应力线式:

Φ610/Φ520×760

速比:

62

同上

3

3H(水平)

电机、减速机

轧机规格短应力线式:

Φ600/Φ520×760

速比:

48

Z500-2B750KW电枢电压660V电枢电流815AH级卧式IP44励磁电压220v励磁电流35A他励600/1300/r/min工作制

4

4V(立式)

电机、减速机

轧机规格短应力线式:

Φ600/Φ520×760

速比:

36

同上

5

5H(水平)

电机、减速机

轧机规格短应力线式:

Φ480/Φ420×680

速比:

27.5

Z500-4B600KW电枢电压660V电枢电流985AH级卧式IP44励磁电压220v励磁电流33A他励700/1400/r/min工作制S1

6

6V(立式)

电机、减速机

轧机规格短应力线式:

Φ480/Φ420×680

速比:

20.4

同上

7

7H(水平)

电机、减速机

轧机规格短应力线式:

Φ480/Φ420×680

速比:

12.2

Z560-3B800KW电枢电压660V电枢电流1310AH级绝缘IP44励磁电压220V励磁电流24A他励700/1400r/min工作制S1

8

8V(立式A、B线)

电机、减速机

轧机规格短应力线式:

Φ480/Φ420×680

速比:

9.2

同上

9

9H(水平)

电机、减速机

轧机规格短应力线式:

Φ480/Φ420×680

速比:

7.1

同上

10

10V(立式)

电机、减速机

轧机规格短应力线式:

Φ380/Φ330×650

速比:

5.5

同上

11

11H(水平)

电机、减速机

轧机规格短应力线式:

Φ380/Φ330×650

速比:

4.2

同上

12

12V(立式)

电机、减速机

轧机规格短应力线式:

Φ380/Φ330×650

速比:

3.3

同上

13

13H(水平)

电机、减速机

轧机规格短应力线式:

Φ380/Φ330×650

速比:

2.03

同上

14

14V(立式)

电机、减速机

轧机规格短应力线式:

Φ380/Φ330×650

速比:

1.63

同上

15

15H

电机、增速机

高速无钮悬臂式:

速比:

1.34

同上

16

16V

电机、增速机

高速无钮悬臂式:

速比:

1.1

同上

17

17H

电机、增速机

高速无钮悬臂式:

速比:

0.596

2400KW电枢电压660V电枢电流1934AH级卧式IP44励磁电压220V励磁电流33A他励800/1350r/min工作制S1

同上

速比:

0.473

18

10架BGV预精轧(B线)

电机、增速机

轧机规格BGV45°高速无钮式:

Φ212/Φ190×650

速比:

0.925

YJKSP5600-62400KW额定电压580~690V标称电流529~623A功率因数0.886~0.913安装方式IMB3风机电机功率5.5KW电压380V.加热器功率0.4KW电压380V.

速比:

0.741

速比:

0.606

速比:

0.479

速比:

0.384

速比:

0.302

速比:

0.245

速比:

0.192

速比:

0.154

速比:

0.124

19

8架BGV预精轧(A线)

电机、增速机

轧机规格:

BGV45°高速无钮式:

Φ212/Φ190

速比:

0.607

YJKSP5600-62400KW额定电压580~690V标称电流529~623A功率因数0.886~0.913安装方式IMB3风机电机功率5.5KW电压380V.加热器功率0.4KW电压380V.

速比:

0.476

速比:

0.385

速比:

0.301

速比:

0.245

速比:

0.192

速比:

0.154

20

TMB1(A线)

轧机规格:

双模块1高速无钮式:

Φ212/Φ190

速比:

0.124

YSPKS500-4710KW额定电压580~690V标称电流529~623A功率因数0.914~0.925安装方式IMB3风机电机功率2.2KW电压380V.加热器功率0.6KW电压380V.

速比:

0.158

21

TMB2(A线)

轧机规格:

双模块1高速无钮式:

Φ156/Φ141

速比:

0.128

YSPKS500-4710KW额定电压580~690V标称电流529~623A功率因数0.914~0.925安装方式IMB3风机电机功率2.2KW电压380V.加热器功率0.6KW电压380V.

飞剪机械设备

序号

名称

重点设备

工艺设备参数

机械设备参数

电气设备参数

1

1#飞剪

电机、减速机

电机一台、减速机一台

剪切断面:

4780mm2剪切温度:

最小850℃

热剪强度:

最大100N/mm2切头长度:

最大50~100mm

剪切速度:

0.4~1.75m/s轧件速度:

0.35~1.2m/s

剪刃有效宽度:

200mm碎断长度:

约850mm入片轴/传动轴速比I=4.266剪切材质:

普碳钢、低合金钢剪刃材质:

3Cr2W8V

ZFQ2-355-42355KW电枢电压440V电枢电流893A500r/min励磁电压220V励磁电流28.7A他励IP44S1F级卧式

2

2#飞剪

电机、减速机

电机一台、减速机一台

剪切断面:

1135mm2剪切温度:

≥800℃

切头切尾长度:

100~200mm碎断长度:

≤1300mm

切头公差:

±20mm切头长度:

50~200mm

最大剪切力:

135KN、剪刃宽度:

长剪刃:

220mm短剪刃:

110mm剪刃材质:

3Cr2W8V剪刃半径:

350mm

轧件速度:

6~7m/s剪切速度:

2.2~8m/s

剪刃回转直径:

700mm

ZFQ2-355-42355KW电枢电压440V电枢电流893A500r/min励磁电压220V励磁电流28.7A他励IP44S1F级卧式

3

3#飞剪

电机、减速机

电机一台、减速机一台

最大剪切断面:

1256mm2最低剪切温度:

≥400℃

剪切力:

25t剪切速度:

最大7~20m/s

剪刃宽度:

95mm回转剪剪刃宽度180mm

剪刃侧间隙:

0.1~0.2mm剪切精度:

﹢50mm

剪刃材质:

3Cr2W8V

型式:

连续旋转,最大剪切能力(机械设备):

250KN

最大轧件速度(剪切机的最大速度):

25m/s

轧件速度:

8.5~19.7m/s,旋转刀片数量:

3+3

碎断轧件的长度:

约420mm,头尾剪切长度:

300~720mm

ZFQ2-355-42355KW电枢电压440V电枢电流893A500r/min励磁电压220V励磁电流28.7A他励IP44S1F级卧式

4

立活套器

汽缸

汽缸一个

汽缸压力:

0.6MPa

活套高度:

最大300mm,正常200mm,最小100mm

汽缸行程:

160mm

5

侧活套器

汽缸

焊接构件

2对压辊

1个起套辊汽缸2个

汽缸数:

2个,工作套量:

300-700,控制方式:

活套扫描器监控套量,活套长度:

3584,棍子要求用整体辊,不能用堆焊辊,轴承为SKF轴承。

活套高度:

正常:

~100mm最大:

~500mm

水冷系统流量:

60l/min水冷系统压力:

4bar

气动系统工作压力:

最少5.5bar

6

控制水冷装置

成套设备

水冷通道+预精轧后水箱+A线精轧后水箱+B线精轧后水箱

变频辊道+、横移车架长度:

21.6m辊子规格:

190×170辊子个数:

18辊道长度:

20.4m

预精轧后水箱

长度:

6025mm,水量(每只水冷箱):

A线:

1#、2#水箱120m3/h,B线:

1#水箱140m3/h,水工作压力:

6bar,空气流量(每只水箱):

A线:

190Nm3/h,B线:

190Nm3/h,空气工作压力:

5bar,冷却喷嘴数量:

6个/水箱,清扫喷嘴数量:

2个/水箱,干燥喷嘴数量:

1个/水箱。

A线精轧后水箱

长度:

6025mm,水量(每只水冷箱)最大145m3/h,水工作压力:

6bar,空气流量(每只水箱):

190Nm3/h,空气工作压力:

5bar,冷却喷嘴数量:

6个/水箱,清扫喷嘴数量:

2个/水箱,干燥喷嘴数量:

1个/水箱。

B线精轧后水箱

长度:

6025mm,水量(每只水冷箱)最大145m3/h,水工作压力:

12bar,空气流量(每只水箱):

380Nm3/h,空气工作压力:

6bar,冷却喷嘴数量:

6个/水箱,清扫喷嘴数量:

2个/水箱,干燥喷嘴数量:

1个/水箱。

型号:

YVP-100-L2-4B3功率:

2.2kW

7

吐丝机

吐丝管

吐丝管直径:

1080。

弯管倾斜角度:

20°,30°

8

卡断剪

轧件规格:

8~32mm

剪切温度:

>850℃

气缸工作压力:

>0.4Mpa

夹送辊设备技术性能

夹送辊形式

全程夹送

最大轧制速度

19.7m/s

最大夹送速度

约22m/s

直径

320mm

辊身长度

80mm

压缩空气(压力5bar)

1Nm3/h

强制稀油润滑

2l/min在2bar时

干油润滑

手动涂干油

5.5工艺要求

工艺制度

工艺标准

工艺技术

工艺条件

根据要求控制每种规格的轧制工艺参数。

(轧制参数见下表1)

A、B线各规格轧制速度见表2

控制从1#机架到吐丝机的全工艺过程。

负责工业电视监视器以及在线测径仪显示器,主传动速度设备,控冷工艺设定,飞剪动作控制,轧机的启动停车控制,报警显示,轧辊冷却水的控制,监视全生产线的机械、电气、能源介质供应系统的设备运行状况,设定、调整、修改轧制程序和控冷程序。

1.1#-10#采用微张力轧制,11#-16#采用无张力轧制,各架次之间秒流量相等。

BGV01和BGV02,TMB都采用45°高速无扭轧机轧制。

2.每种规格的所采用的孔型系统都要符合规定,料型大小要合适。

表1尺寸精度控制

公称直径mm

允许偏差/mm

不圆度

A

B

C

A

B

C

5

±0.30

±0.25

±0.15

≤0.48

≤0.40

≤0.24

5.5

6

6.5

7

7.5

8

8.5

9

9.5

10

10.5

±0.40

±0.30

±0.20

≤0.64

≤0.48

≤0.32

11

11.5

12

12.5

13

13.5

14

14.5

15

15.5

±0.50

±0.35

±0.25

≤0.80

≤0.56

≤0.40

16

17

18

19

20

21

22

23

24

25

表2各种规格的终轧速度

规格——速度

B线盘圆

φ5.5—110m/s,φ6—110m/s,φ6.5—110m/s,φ7—110m/s,φ7.5—110m/s,φ8—100m/s

φ8.5—100m/s,φ9—92.8m/s,φ9.5—83.3m/s,φ10—75.2m/s,φ10.5—68.2m/s,φ11—62.2m/s

φ11.5—56.9m/s,φ12—52.2m/s,φ12.5—48.2m/s,φ13—44.5m/s,φ13.5—41.3m/s,φ14—38.4m/s

φ14.5—35.8m/s,φ15—33.5m/s,φ15.5—31.3m/s,φ16—29.4m/s,φ16.5—27.7m/s,φ17—26.1m/s

φ17.5—24.6m/s,φ18—23.2m/s,φ18.5—22m/s,φ19—2.9m/s,φ19.5—19.8m/s,φ20—18.8m/s

B线盘螺

φ6—85m/s,φ8—70m/s,Φ10—59m/s,φ12—41m/s,Φ14—30.1m/s,φ16—23m/s

A线盘圆

φ5—105m/s,φ5.5—105m/s,φ6—105m/s,φ6.5—105m/s,φ7—105m/s,φ7.5—105m/s,φ8—105m/s

φ8.5—95m/s,φ9—92.8m/s,φ9.5—83.3m/s,φ10—75.2m/s,φ10.5—68.2m/s,φ11—62.2m/s

φ11.5—56.9m/s,φ12—52.2m/s,φ12.5—48.2m/s,φ13—44.5m/s,φ13.5—41.3m/s,φ14—38.4m/s

φ14.5—35.8m/s,φ15—33.5m/s,φ15.5—31.3m/s,φ16—29.4m/s,φ17—26.1m/s,φ18—23.2m/s

Φ19—20.9m/s,φ20—18.8m/s,φ21—17.1m/s,φ22—15.6m/s,φ23—14.3m/s,φ24—13.1m/s,φ25—12.1m/s

A线盘螺

φ6—105m/s,φ8—92m/s,Φ10—59m/s,φ12—41m/s,Φ14—30.1m/s,φ16—23m/s

5.6正常操作

1.设备的操作

(1)轧线设备的操作是通过三套人机接口的屏幕及键盘完成,其中两套系统功能相同,且互为备用,正常工作时每套系统完成各自的工作,其中一套故障时另一套同样能够完成工作,另一台控制高速区设备。

(2)辅助操作台面

辅助操作台面是整个人机接口系统的不可缺少组成部分,生产过程中需要快速反应成频进行的操作,一般通过操作台面上的主操作元件来完成。

2.正常的操作程序

轧机的启动准备,运转和停车。

(1)主轧机启动前的准备工作:

所有的选择开关均处于"允许运行"或"接通"位置。

可控电源已经通电,处于准备完毕,而且电源准备好,指示灯亮。

带联锁的辅助传动系统已运转,且处在允许的条件下,包括轧机齿轮润滑,电机通风、液压系统,冷却水系统等。

所有选择的轧机传动电机的触点应处在闭合位置,且指示灯亮。

操作人员发出轧机启动信号。

(2)启动和运转:

按下相应的轧机的"START"按钮。

电机从一个可控制的加速度到设定值。

(3)轧机的停车

正常的停车--按下相应轧机的"STOP"按钮。

紧急事故停车--按下"EMERGENCY"按钮。

故障自动停车--联锁检测系统工作状态超出极限条件,引起轧机停车。

3.更换轧制规格的操作步骤

根据轧制程序手册明确选用的轧机。

预设定电机速度(尽可能保持共用孔型的机架参数值不变)。

输入目前使用的轧辊工作辊径,修改吐丝机、夹送辊、穿水箱的工艺参数。

接通辅助传动设备。

启动电机。

进行全线信号模拟轧制操作。

开始轧制。

监视和分析轧制过程。

注意各架轧制电流值不能超过电机额定电流值。

当联锁保护系统出现故障时应采取手动操作。

取样操作取样地点为1#飞剪,2#飞剪和精轧前3#飞剪。

4.控冷操作

(1)在更换控冷程序时需先通知1CS停止出钢,待程序切换完毕后,才能恢复正常轧制。

(2)严格按控冷工艺要求,控制进精轧轧件温度和吐丝温度。

(3)由延迟型向标准型冷却转变时,要等辊道上所有盘卷全都查完之后再打开所有保温罩盖;并启动各段风机吹风,使辊道冷却后方能轧制。

(4)运输机在进行级联式调速时,必须在钢坯间隙间进行调节。

(5)当接到风冷线及双芯棒明确切钢信息后,立即启动飞剪进行碎断轧件。

5.轧线速度及联控制

采用及联调速是为了使控制系统或操作人员能够调整轧线某一对相邻机架的速度关系,而不影响轧线其它机架间距的速度关系。

控制台上配置粗、中、预精轧、精轧机组四个“机旁选择开关”四个“级联调节操作按钮”。

操作员首先通过“级联调节方式”键选择级联控制方式,然后通过“机架选择按钮”选择需改变速度的机架,再通过“调速按钮”对所选择的机架进行向上游级联速度调节。

操作员通过“级联调节方式”键选择级联非正常方式,然后通过“机架选择按钮”选择需改变速度的机架,再通过“调速按钮”对所选择的机架速度单调。

为保证精轧出口速度的稳定,级联方向为逆向级联。

根据级联延伸系数设定及自动级联调节综合产生和各机架成速度给定,再根据对应机架的工作辊径及齿轮减速比等因素折算为电机转速,然后线性变换为速度给定信号,通过实对通讯网络由PLC送给主传动进行速度调节。

6.微张力控制

微张力控制是指第1架至10架轧机间实现轧件微张力控制。

控制原则:

(1)保证轧制的顺利进行,避免严重堆拉钢现象。

(2)控制的张力值要使轧件处于稳定状态的效应大于各种外界因素变化引起的不稳定效应。

(3)使轧件头、中、尾尺寸偏差尽可能小。

(4)张力控制主要靠级联调节来实现。

控制过程:

(5)在轧件进入下一轧机前,测量并记录本机架的负荷。

(6)在轧件进入下一轧机后,未进入第三架轧机前,修正本机架的速度及其上游所有轧机的速度。

使本机架的负荷恢复到记忆或设定值。

在正常生产过程中,操作员用手动通过级联调节控制微张力。

7.活套控制

(1)活套控制是在10架-BGV2,BGV2和精轧轧机间实现轧件无张力控制,共设有8个活套。

在正常生产过程中,操作人员选择“活套自动”,系统设有活套调节器,其作用是根据检测的活套高度偏差产生速度修正信号,调整机架速度以维持活套高度(活套量)在给定值上不变。

即修正活套前面各机架的速度,修正值的大小可以通过指示仪表观察,若每次咬入修正量过大或修正次数频繁,操作人员可以通过改变轧制设定或级联调速消除机架间的不等秒流量。

(2)活套高度的基准值通过计算机人机接口系统设定,活套形成靠逆调上游机架的速度来实现。

调整速度比例按1%~3%进行递增、递减。

(3)轧制前必须试车检查起套辊起套情况、起套力等,设置好起套高度。

活套起套高度设定表如下:

分类

活套号

活套位置

活套设定量

立活套

1

12#——13#

120——200mm

2

13#——14#

4

15#——16#

5

16#——17#

6

17#——18#

侧活套

3

14#——15#

200——300mm

7

18#——19#

8.控制系统对轧件进行头尾跟踪,以产生所需的控制信号及实现协调的顺序控制。

在轧制过程中,故障检测系统通过比较轧件头部到达各架轧机中心线的时间来完成。

如果检测的时间与设定的时间公差范围内不能重合,认为事故发生。

如果事故发生在粗轧机组,停止加热炉出钢,停止该架轧机及上游所有轧机。

如果事故发生在中轧机组,停止加热炉出钢,停止该架轧机及上游所在轧机,启动1#飞剪碎断。

如果事故发生在精轧机组,停止加热炉出钢,停止该架轧机及上游轧机,启动1#、2#飞剪碎断。

9.飞剪的周期控制

1#、2#飞剪均为启停式结构,通过PLC上的智能模块实现飞剪的加速,剪切和制动的精确定位控制,剪节精度≤0.008×轧件速度(mm/s),开机前必须对飞剪进行试刀和对刀。

(1)选择“操作台”模式和“自动”工作模式,“传动准备好”指示灯应闪光,按下“剪复位”按钮,剪刃复位。

(2)选择“手动”或“自动程序”速度模式,检查剪切超前系数设定。

(3)设定切头切尾长度、切头切尾时的超前率与滞后率,并选择切头、切尾、自动碎断启动在接通位置。

(4)按下“输入切头长度”按钮,如果该值被接受则按钮中的灯将闪光,如时计数器未准备好或最后输入的值不匹配则灯不亮。

(5)如果没有报警,则飞剪可以剪切工作。

(6)切头长度、剪切速度见下表

名称

1#飞剪

2#飞剪

头部剪切长度

100~300mm

200~400mm

尾部剪切长度

100-300mm

400~1000mm

碎断长度

500mm

1000mm

头部剪切速度

高于轧件速度10%~40%

高于轧件速度10%~25%

尾部剪切速度

低于轧件速度10%

低于轧件速度10%

10.存储轧制程序

贮存程序包括以下参数:

——产品规格、原料

——程序存档的最后时间

——成品轧机和成品速度

——轧机配置情况,包括空过机架

——每个机架的延伸系数

——每个机架的冲击补偿系数

——每个机架的辊缝

——飞剪的超前系数

对一个具体的轧制程序操作员可以检索、调用、修改、校对,满意后将该轧制程序传送给传动及控制系统。

控制系统对输入值进行极限检查,即对每个输入值进行判断,看其是否在极限范围内。

5.7特殊操作

1.出现故障立即启动快速停车,紧急停车。

2.主传动合闸与分闸

3.飞剪手动试验剪切

4.手动切废

5.速度设定的手动修正

6.粗轧调整工工艺规程

6.1岗位名称:

粗轧调整工

6.2岗位职责:

按照所轧制规格工艺要求为中轧机组输送合格的料型,以及相应的换机架、换轧辊、换导卫、检查轧辊冷却水、轧辊轴承运转情况,同时对粗轧区各种机械润滑液压装置等设备进行日常操作点检和区域卫生清扫。