长城杯模板工程施工方案.docx

《长城杯模板工程施工方案.docx》由会员分享,可在线阅读,更多相关《长城杯模板工程施工方案.docx(22页珍藏版)》请在冰豆网上搜索。

长城杯模板工程施工方案

模板工程施工方案

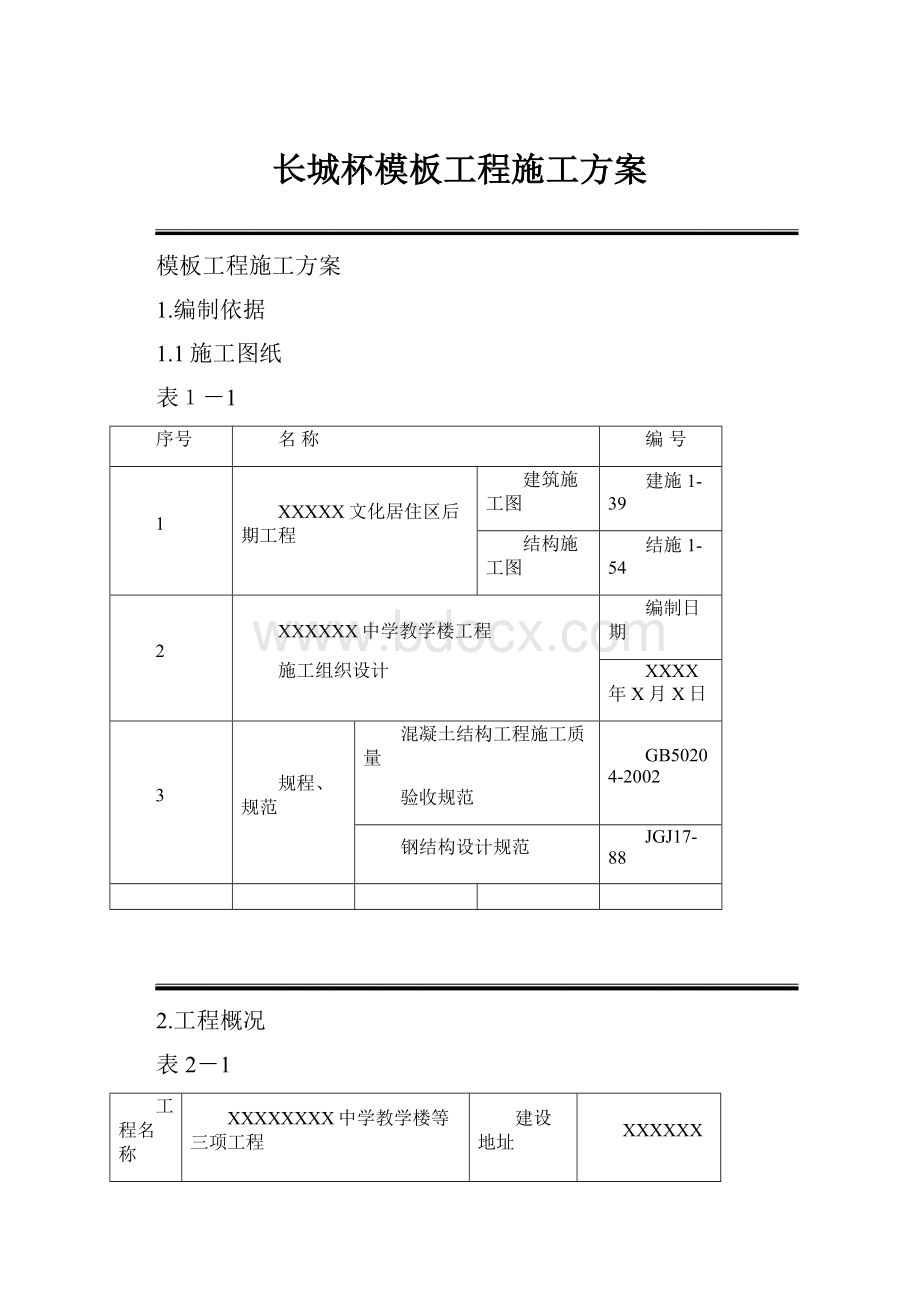

1.编制依据

1.1施工图纸

表1-1

序号

名称

编号

1

XXXXX文化居住区后期工程

建筑施工图

建施1-39

结构施工图

结施1-54

2

XXXXXX中学教学楼工程

施工组织设计

编制日期

XXXX年X月X日

3

规程、规范

混凝土结构工程施工质量

验收规范

GB50204-2002

钢结构设计规范

JGJ17-88

2.工程概况

表2-1

工程名称

XXXXXXXX中学教学楼等三项工程

建设地址

XXXXXX

建设单位

北京XX集团公司

设计单位

北京市XXXX建筑设计有限公司

勘察单位

北京XX勘察设计研究院有限责任公司

监理单位

北京XXXX建设监理公司

监督单位

北京市XXXXX工程质量检查站

施工单位

北京XXXXXXX程建设有限公司建筑安装分公司

XX项目经理部

合同范围

施工图中全部

投资性质

自筹

合同质量目标

北京市结构长城杯

合同性质

总价合同

施工工期

总工期:

XXX日历天

开工日期:

XXXX年X月X日;竣工日期:

XXXX年XX月XX日

工程概况

建筑

规模

建筑面积

XXXXXXXm2

占地面积

XXXXXm2

地上层数

一区地上2层,二区、三区地上4层,钟楼6层

层高

首层3.9m,其他层3.6m

檐口高度

16.2m

标高

±0.00

42.70

室外

42.40

基底

40.40

结构类型

主体

框架结构,加气砼砌块围护

基础

锥形独立基础

2、土建结构工程设计概况

表2-1

部 位

结构参数

砼强度等级

地下结构

垫层

厚度(mm):

100

C10

独立锥形基础

高度(mm):

400、500、550、650、750

C25

泵房

剪

力

墙

结

构

墙壁

厚度(mm):

300

C30S6

底板

厚度(mm):

350

C25S6

顶板

厚度(mm):

250

C25S6

基础梁

500×250

C25

地上结构

框架柱

600×700,600×600,500×500,900×450,

D450

C30

框架梁

250×(400、500、600、750)

300×(400、500、550、600、650、700、750、800、1000)

400×(600、700、750、800、1200)

C25

板

厚度(mm):

70、100、110、120、150、180、200

C25

楼梯结构形式

梁、板式楼梯

C25

施工缝位置

柱施工缝留在梁下皮以上1cm。

楼梯施工缝留在楼梯所在楼层休息平台上跑(去上一层)楼梯踏步及临侧宽度范围之内,另一方向为休息平台宽度的1/3处。

C25

3.施工安排

3.1施工部位及工期安排

序号

施工内容

完成目标时间

需用工期

备注

1

土方

XX年2月19日

10

2

基础结构施工

XX年3月1日

21

3

回填土

XX年3月15日

14

4

主体结构

XX年8月8日

152

5

长城杯第一次验收

XX年6月6日

7

6

长城杯第二次验收

XX年7月8日

7

7

围护结构

XX年8月20日

56

8

装修工程

XX年10月15日

95

9

屋面工程

XX年9月8日

55

10

专业工程

XX年10月27日

104

11

竣工验收清理、交钥匙

XX年10月31日

12

3.2劳动力安排:

工种

人数

工种

人数

木工

90

壮工

30

电气焊工

4

管理

8

4.施工准备

4.1技术准备

4.1.1项目部技术负责人组织技术、施工人员熟悉图纸,按设计要求准备相应的施工工艺;施工验收规范;施工质量检验评定标准及图集等。

4.1.2施工人员用工手续齐全,备齐相应的上岗证及培训证书。

4.1.3逐级进行技术交底;专业工长以书面形式向各班组进行交底,班组长再向工人交底。

交底要有重点,要有针对性,要针对班组和个人的技术技能特点,针对关键部位和质量控制点,提出具体措施和要求。

技术交底要有符合性和实用性,既要符合规范、标准的规定,又要符合施工现场实际情况,各班组人员是否安排落实,任务是否明确;解决支、拆模方法、技术措施等所有存在的问题。

4.1.4备齐施工中所需的方尺、靠尺等计量、器具,且保证检测合格的器具有合格证书。

4.2机具准备

名 称

规 格

功 率

数 量

锤子

重量0.25kg、0.5kg

200个

单头扳手

开口宽(mm):

17~19、22~24

木工园锯机

MJ-104

3kw

1台

木工平刨床

MB513A

3kw

2台

木工压刨机

3kw

1台

手电钻

8把

手电钻钻头

钻头直径12~20mm

12个

台钻

VV508S

520W

2台

手提电锯

M-651A

1.05KW

4台

手提电刨

0.45KW

4台

压 刨

MB1065

7.5KW

1台

活动扳手

最大开口宽65mm

空压机

1立方

2台

砂轮切割机

配套

1个

经纬仪

DJD2-DG

1台

水准仪

DS3

1台

塔尺

3把

水平尺

长500mm

4个

墨斗

4.3材料准备

基础模板、顶板、梁、泵站墙体选用“环宇”牌竹胶板,顶板、梁模板为10mm厚,方柱为15mm厚,现场用槽钢制作柱卡箍,槽钢为匚80mm×43×5。

对拉螺栓采用φ14的对拉螺栓,材质为HRB235,双边套丝扣。

并且两边带好两个螺母,沾油备用。

模板周转次数2-3次,方框架柱模板使用定型柱模,圆柱及楼梯委托专业厂家制作定型钢模板,支撑采用碗扣架,脱模剂选用水性脱模剂。

根据需材料提前考察、选用相关材料厂家。

模板施工材料计划表

序号

名称

规格

单位

数量

备注

1

竹胶板

10mm

平方米

13670

15mm

平方米

2200

2

木方

50×100

立方米

367

100×100

立方米

227

3

碗扣架立杆

0.9

根

6670

1.2

根

6750

1.8

根

11000

碗扣架横杆

0.9

根

11072

1.2

根

11750

5.主要施工方法及措施

5.1流水段划分

序号

流水段名称

包括区域

备注

基础

1

基础一段

1-A~1-K,1-1~1-2/G

2

基础二段

2-A~2-M,2-1~2-14

3

基础三段

3-A~3-N,3-1~3-15

主体结构

1

结构一段

2-F~3-N,3-10~3-15

2

结构二段

3-A~3-N,3-1~3-9(2-8)

3

结构三段

2-A~2-M,2-1~2-8(3-9)

4

结构四段

1-A~1-K,1-1~1-7

5

结构五段

1-A~1-4/H,1-8~1-2/G

5.2作业条件

钢筋的绑扎工作已完成并验收合格,砼的剔凿工作已完成,模板的质量控制线、标高线等放线工作准备完毕,各项准备工作就绪后方可施工。

5.3施工流程:

按流水段划分,模板工程施工顺序:

独立柱模板→梁、板模板→楼梯模板→拆模

5.3.1梁模板安装顺序:

弹出梁轴线及水平线并复核→搭设梁模支架→安装梁底楞或梁卡具→安装梁底模板→梁底起拱→绑扎钢筋→装一侧模板→安装另一侧模板→安装上下锁口楞、斜撑及腰楞和对拉螺栓→复核梁模尺寸、位置→与相邻模板连接

5.3.2楼板模板安装工艺流程

搭设支架→安装横纵钢楞→调整楼板上下皮标高及起拱→铺设模板块→

检查模板上下皮标高、平整度

5.3.3柱模板安装工艺

搭设安装架子→第一层模板安装就位→检查对角线、垂直和位置→安装柱箍→第二、三层柱模板及柱箍安装→安有梁口的柱模板→全面检查校正→群体固定

5.3.4水泵房墙模板安装工艺

搭架子→钢筋隐检→安装门洞模板→安墙体模板→预检

5.4施工方法及技术要求

5.4.1刷脱模剂

检查模板是否清理到位,凡不符合要求的模板不准擅自作主刷脱模剂,必须通知班长整改,合格后方可进行,竹胶板刷水质脱模剂。

脱模剂质量要稳定,并有专人负责涂刷,不准漏刷,不准有流淌痕迹。

5.4.2清理

支模前要检查模板是否清理干净到位,不符合要求的要重新清理,对于柱底部、接茬部位,应清理干净,检查平直度超过±5mm的应抹水泥砂浆,在其以下的应垫海绵条。

5.4.3验线复测

对所有模板的轴线、边线、标高等控制线均应进行复测,及时进行跟踪校正。

5.4.4柱模板安装

⑴柱模板采用15mm厚竹胶板,竖楞采用50×100方木,方木均经压刨找平,每20cm一道,柱箍采用匚80mm×43×5定型钢箍,每600mm一道,最底一层距地面300mm,支撑采用φ48×3.5mm架子管刚性支撑。

见下图

⑵技术要点:

板块与板块竖向接缝处理,做成企口式拼装,然后加柱箍、支撑体系将柱固定。

5.4.5梁、板模板安装

5.4.5.1梁模板:

梁模板底模与侧模均采用10mm厚多层板,梁模的底模和侧模为为现场预拼定型模,主龙骨采用100×100@600单面刨光方木,次龙骨采用50×100@200mm,双面刨光方木,梁侧模、梁底模按图纸尺寸进行加工,由塔吊运至作业面组合拼装,然后加横楞并利用支撑体系将梁两侧夹紧,在梁h/2处加M14穿梁螺栓@600,梁节点见图

5.4.5.2顶板模板:

顶板模板采用10mm厚竹胶板,主龙骨采用100×100@1200单面刨光方木,次龙骨选用50×100@200底双面刨方木。

为保证顶板的整体砼成型效果,将整个顶板的多层板按同一顺序,同一方向对缝平铺,必须保证接缝处下有龙骨,且拼缝严密,无错台现象。

若与柱相交,则不刻意躲开柱头,只在该处将竹胶板锯开与柱尺寸相应洞口,下垫方木作为柱头的龙骨。

顶板模板及支撑见上图。

5.4.5.3梁、板模板安装技术要点:

⑴支模前按砼柱500mm控制线引测弹出梁底或板底标高线,然后用云石机顺线切割整齐,切割深度为10mm,按此深度剔除切割线以上砼及柱顶面浮浆,并清理干净。

⑵顶板、梁模支撑系统采用碗口式脚手架配U型托调节高度,碗口脚手架立杆间距不应直接立在楼板上,应有支托或垫木板,上下层立杆对齐。

⑶梁底和板顶标高应严格控制,支模前将梁底标高依500mm线引测到砼柱顶并弹墨线,板顶标高依500mm引测到柱筋上,在施工过程中随时对梁底、板底、板顶标高进行复测、校正。

拉层间对角线控制标高。

⑷严格控制梁的中心线、边线和截面尺寸。

以砼柱中心线找准梁中心线和边线,特别注意圆弧梁的尺寸,在平整场地上放大样进行梁底模的加工,然后再按柱上弹好的中线进行安装,安装完后,反复测量反复校正。

拉顶板对角线控制梁轴线。

⑸严格控制梁柱接头模板,按柱角尺寸裁好竹胶板,定好50×100mm木方背楞,柱接头模板要跨下梁底300mm,柱头模板用柱箍加固牢,并与柱身垂直,与梁侧模连接严密、牢固。

如图

⑹严格控制梁板起拱,按设计要求:

跨度大于4m时,起拱0.3%。

起拱方法:

支梁板模板时均跨下起拱,支好模板后再从中间起拱到要求的梁板底标高,起拱引由班组长、放线员、专业工长严格控制,不但要保证起拱高度,还要保证梁的高度和板的厚度。

⑺严格控制顶板模的平整度,两块竹胶板的高低差不大于1mm,主木楞100×100mm,次木楞50×100(平),木楞平直,过刨使其薄厚尺寸一致,木楞净距200mm,用U型托调整高度,当竹胶板铺于木楞上接茬处高低超过1mm时,应在木楞上加海绵条垫平。

⑻梁、板、柱头交接处,阴阳角,模板拼接处要严密,模板边要用手电刨修整齐,拼缝不超过1mm,并且,在板缝底下必须加木楞支顶。

梁、柱头阳角处,及梁、柱、板交接处加海绵条。

5.4.6定型钢模板

圆柱及楼梯模板委托专业厂家进行设计加工,按两个流水段同时施工考虑,具体见专业设计书。

5.4.7水泵房墙体模板

模板为12mm厚竹胶板,立楞为50×100mm,间距为200mm,横楞为100×100mm间距为500mm,墙距底板1.5m处,为@300mm一道,采用Φ14穿墙螺栓,拉结面积为@400(立楞)×300(横楞),穿墙螺栓在墙厚中心处加焊30mm止水环。

门洞处按装现场预制模板。

5.4.8模板的拆除和模板保护

5.4.8.1模板的拆除顺序和支模顺序相反。

5.4.8.2拆除模板应由同条件养护试块的试压强度决定,以达到此

强度的时间为拆模时间:

如下表

模板名称

跨度(m)

达到设计强度(%)

或试块强度(MPa)

拆模时间

梁、柱、墙侧模

1.2Mpa

≥1.2Mpa

门窗洞口模

4.5Mpa

>12小时

梁、板底模

2<L<8

75%

保留支撑

>8

100%

悬挑板梁

100%

拆模前必须由工长申请,经项目部主任工批准后方可拆模,应严格控制拆模时间,拆早容易粘模,缺棱掉角,影响砼质量。

5.4.8.3模板的维护及维修

⑴模板使用注意事项

吊装模板时轻起轻放,严格控制拆模时间,拆模时按程序进行,禁止用大锤敲击或橇棍硬橇,以免损伤砼表面和棱角,定型模板在使用过程中应加强管理,分规格堆放,及时修理,保证编号的清晰,拆模时要注意对成品加以保护,严禁破坏。

⑵竹胶板维修

竹胶板运输堆放过程中防止雨淋;严禁与硬物碰撞、橇棍敲打、钢筋在上面拖拉、振捣器振捣、任意抛掷等现象,以保证板面覆膜不受损坏,切割或钻孔后的模板侧边要涂刷,防止水浸后引起竹胶板起层和变形;模板使用后要及时用清洁剂清理,严禁用坚硬物敲刮板面及裁口方木阳角;对操作面的模板要及时维修,当模板板面有划痕,或其它较轻损伤,应用专用腻子嵌平、磨光,并刷补酚醛漆。

竹胶板周转次数为2次,为全流水段高峰时考虑,当拆下的模板四周破坏、四边角开裂分层时,将模板破损的部分切掉四周刷封边漆,然后重复利用。

5.5质量标准及质量保证措施

5.5.1质量标准严格按结构长城杯标准进行实施

模板允许偏差及检验方法(长城杯标准)

序号

项目

允许偏差(mm)

检查方法

1

基础轴线位移

柱、墙、梁

3

尺量

2

底模上表面标高

±3

水准仪或拉线尺量

3

截面模内尺寸

基础

±5

尺量

柱、墙、梁

±3

4

层高垂直度

层高≯5m

3

经纬仪或吊线尺量

>5m

5

5

相邻两板表面高低差

2

尺量

6

表面平整度

2

靠尺、塞尺、

7

阴阳角

方正

2

方尺、塞尺

顺直

2

线尺

8

预埋铁件中心线位移

2

拉线、尺量

9

预埋管、螺栓

中心线位移

2

拉线、尺量

螺栓外露长度

5、0

10

预留孔洞

中心线位移

5

拉线、尺量

尺寸

5.0

11

门窗洞口

中心线位移

3

拉线、尺量

宽、高

±5

对角线

6

12

插筋骨

中心线位移

5

尺量

外露长度

10,0

5.5.2质量保证措施

5.5.2.1严格执行落实“三检制”,将工作目标和质量目标逐级分解,按规范标准管理施工;实行“样板制”,对于易产生质量通病的部位都应先组织样板施工,以样板引路,实行统一标准。

5.5.2.2严格控制技术资料,专业工长、质检部门,对模板工程的预检、质量评定和不合格的整改情况应及时上报资料员,所有技术资料要符合有关文件的要求和质量评定标准的要求,要真实、清楚、及时,不准后补,不准涂改。

5.5.2.3建立落实奖惩制度。

对个别人责任心不强,屡教不改,对工程质量造成严重后果的,按项目部及公司质量管理有关条款进行惩罚;对质量作出贡献的,有突出成绩的,要及时奖励。

6.安全文明施工

6.1加强安全教育,除进行安全教育外,专业工长要根据作业实际情况,进行安全交底。

6.2发现不安全隐患要及时整改,

6.4登高作业时,各种配件放在工具箱内或工具袋内或工具袋内,严禁放在模板或脚手架上。

6.5装拆施工时,上下有人接应,随拆随运转,并把活动部件固定牢靠,严禁堆放在脚手板上或抛掷。

拆除模板时由专人指挥和切实可靠的安全措施,并在下面标出作业区,严禁非操作人员进入作业区,操作人员配挂好安全带,禁止站在模板的横杆上操作,拆下的模板集中吊运,并多点捆牢,不准向下乱扔。

拆模间歇时,将活动的模板、拉杆、支撑等固定牢固,严防突然掉落、倒塌伤人。

6.6拆除承重模板,设临时支撑,防止突然整块塌落。

6.7安装墙柱模板时,随时支撑固定,防止倾覆。

6.8安装整块柱模板,不得将柱子钢筋代替临时支撑。

6.9吊装模板时,必须在模板就位并连接牢固后,方可脱钩。

并严格遵守吊装机械使用安全有关规定。

6.10雨、雪及五级大风等天气情况下禁止施工。

6.11基础及地下工程模板安装时,先检查基坑土壁、壁边坡的稳定情况,发现有滑坡、塌方危险时,必须先采取有效加固措施后方可施工。

8.模板计算

8.1楼板模板计算

楼板厚度200mm和100mm,模板板面采用10mm高竹胶板,次龙骨采用50×100mm.E=6.5×103MPa,

I=1/12×100×503=1.04×106mm4

主龙骨为100×100方木

⑴荷载计算:

模板及自重标准值:

0.3kN/m2

砼标准值:

24KN/m2

钢筋自重标准值:

1.1KN/m2

施工人员及荷载标准值:

2.5KN/m2

1楼板按100mm计算:

荷载标准值:

F1=0.3+24×0.1+1.1+2.5=6.3KN/m2

荷载设计值:

F2=(0.3+24×0.1+1.1)×1.2+2.5×1.4=8.06KN/m2

2楼板按200mm计算:

荷载标准值:

F3=0.3+24×0.2+1.1+2.5=8.7KN/m2

荷载设计值:

F4=(0.3+24×0.2+1.1)×1.2+2.5×1.4=10.94KN/m2

⑵设计次龙骨间距:

新浇筑的砼均匀作用在胶合板上,单位宽度的面板可以视为梁,次龙骨作为梁支点按三跨连续考虑,梁宽取200mm。

①板厚按200mm算:

则最大弯距为:

Mmax=0.1q1l12。

最大挠度:

Umax=0.677q1l14/100EI

其中线荷载设计值:

q1=F4×0.2=10.94×0.2=2.19KN/m。

按面板的抗弯承载力要求:

Mmax=0.1q1l12=[fmw]=1/6bh2.fm

fm=55N/mm2(见材料说明)

0.1×2.19×l12=1/6×5.5×200×102

l1=915mm

按面板的刚度要求,最大变形值为模板结构的1/250。

Umax=0.677q1l’14/100EI=l1’/250

l1’=(100EI/0.677×2.19×250)1/3=1222mm。

1板厚按100mm计算:

其中线荷载设计值:

q2=F2×0.2=8.06×0.2=1.612KN/m。

按面板的抗弯承载力要求:

Mmax=0.1q2l22=[fmw]=1/6bh2.fm

l2=(55×200×100/6×0.1×1.612)=1066mm。

按面板的刚度要求,最大变形值为模板结构的1/250。

Umax=0.677q1l2’4/100EI=l2’/250

l2’=2478mm。

取按抗弯承载力,刚度要求计算的小值l1=915,根据竹胶板厂家的产品设计说明。

10mm厚竹胶板,控制荷载为6.64KN/m2,次龙骨间距为450mm,现因设计荷载均超过其要求荷载,故取值为200mm。

(3)用Φ48×3.5碗口架管,间距为900mm,上设U型托,最下一层地杆距地300mm,中间水平拉杆间距为900mm,支撑有效面积A=489mm(内R=41mm)

⑴抗压强度验算

N=8.06×0.9×0.9=6.53KN

[N]=Af=489×205=105KN

N≤[N]满足。

⑵稳定性验算:

(按中心点最大偏心25mm计算)

Ix=л(D4-d4)/64=л(484-414)/64=1.22×105mm4

ix=(Ix/A)1/2=(1.22×105/489)1/2=15.79mm

λx=1800/ix=1800/15.79=114

查Q235b类截面轴压稳定系数Φx=0.489

欧拉临界应力

Nex=л2EA/λx2=л2×2.06×105×489/1142=76.4KN

初始偏心弯矩:

Mx=Ne=6.53×103×25=1.63×105N.mm

截面塑性发展系数γx=1.15

受压最大纤维毛截面抵抗距:

W1x=Ix/(d/2)=1.22×105(48/2)=5083.3mm3

N/ΦxA+βmaxMx/γxW1[1-0.8N/Nex]

=6.53×103/0.489×489+1.63×105/5083[(1-0.8×6.53×103)/76.4×103]=61Mpa﹤215MPa(满足要求)

8.2梁模板计算

根据《竹胶板使用说明》得知,竹胶板重力密度为8.5KN/m3,板厚为10mm。

梁截面选用400×800为标准参照值,底楞间距为200mm,侧楞间距为600mm.

㈠底模验算

⑴抗弯强度验算

1荷载

Ⅰ.底模自重:

8.5×0.01×0.4×1.2=0.0408kN/m

Ⅱ.砼自重:

24×0.4×0.8×1.2=9.216kN/m

Ⅲ.钢筋自重:

1.5×0.4×0.4×1.2=0.288kN/m

Ⅳ.振捣砼荷载:

2×0.4×1.2=1.08kN/m

合计:

q=10.337kN/m

乘以折减系数:

0.9则q×0.9=9.3KN/m

2抗弯承载力验算:

底模下的横木楞间距为0.2m,是一个多等多跨连续梁,按四等跨计算,按最不利荷载之中静力表示得:

弯矩系数:

KM=-0.121

剪力系数:

Kv=-0.620

挠度系数:

Kw=0.967

则:

M=KM×ql2=-0.121×9.3×0.22=-0.045KN.m=-0.045×106N.mm

δ=M/w=-0.045×106×6/(400×102)=6.75N/mm2<13N/mm2

3剪力强度验算

V=Kvql=-0.620×9.3×0.2=-1.15KN

Т=3V/2bh=-1.15×3×103/2×400×10=0.43N/mm2<1.4N/mm2

4挠度验算

q1=Ⅰ+Ⅱ+Ⅲ=9.257KN/m

乘以折减系数:

0.9则为8.33KN/m

Umax=kwq1l14/100EI=l1/250

=0.967×9.257×2004/(100×6.5×103×400×103×1/12)

=0.66<[Umax]=200/250=0.8(满足要求)

(二)侧板验算:

砼入模温度为t。

=200/(10℃+15),β1=1,β2=1.15,V=2m