钢制容器制造通用版工艺标准规程.docx

《钢制容器制造通用版工艺标准规程.docx》由会员分享,可在线阅读,更多相关《钢制容器制造通用版工艺标准规程.docx(14页珍藏版)》请在冰豆网上搜索。

钢制容器制造通用版工艺标准规程

钢制容器制造通用工艺规程

1•下料

1.1核对坯料材质、规格,应与图纸、工艺相符;进行外观检查,发现钢板有明显的划痕、夹杂、气泡等缺陷,在未经检验部门处理前不得下料用于生产

1.2划线

1.2.1筒体坯料划线尺寸:

筒体展开长度X筒节高度(展开长度按中径计算,中径=内径+壁厚)

对角线误差:

对角线>1500,误差w3mm

对角线w1500,误差w2mm

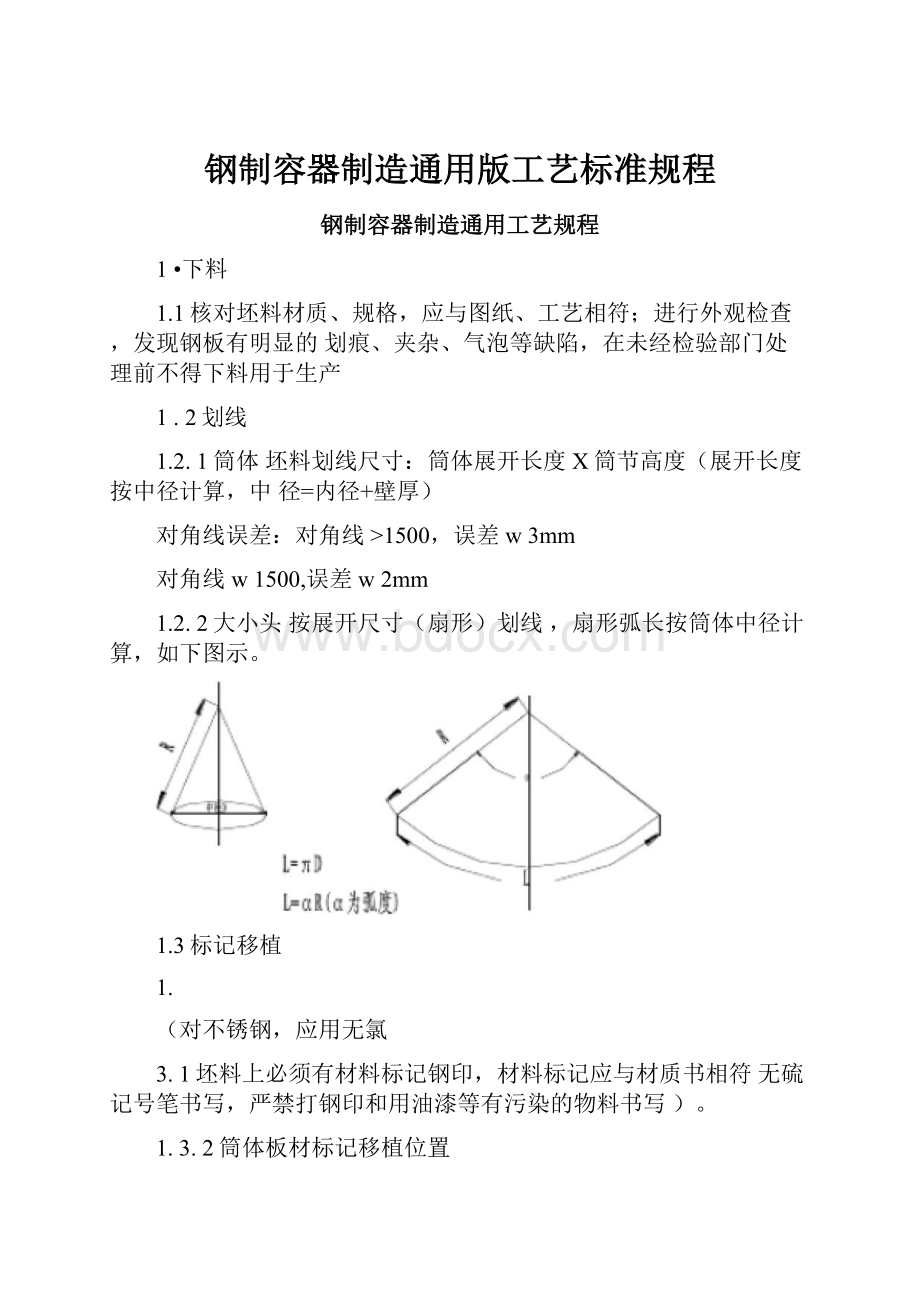

1.2.2大小头按展开尺寸(扇形)划线,扇形弧长按筒体中径计算,如下图示。

1.3标记移植

1.

(对不锈钢,应用无氯

3.1坯料上必须有材料标记钢印,材料标记应与材质书相符无硫记号笔书写,严禁打钢印和用油漆等有污染的物料书写)。

1.3.2筒体板材标记移植位置

—

100

圆周展开

1.3.3封头板板材标记移植位置在距中心线1/4Di处

1.3.4筒体产品试板标记移植位置

15

1.4坡口加工

1.4.1筒体纵、环缝坡口

内坡口(一般当Di>600时打内坡口)时,坡口制在标记反面,如下左图;

1.4.2坡口清理除锈

如下右图。

坡口尺寸按图纸要求,图样无规定时按附录

标记

理。

2•筒体(大小头)成形

2.1预弯

2.1.1材料标记钢印应卷在外面。

2.1.2钢板放入卷板机口,应使钢板边缘与卷辊轴线平行,避免偏斜。

2.1.3利用弯模在卷板机上踏头,踏头长度》200mm用内径R卡板测量踏头R,边缘

3.

直边部分应<10mm

2.2卷圆成形、点固

2.2.1钢板放入卷板机后,应使钢板边缘与卷辊轴线平行,避免偏斜。

2.2.3纵缝对口错边量b应符合规定:

当3SW12:

时,bw1/4SS;当3S>12:

时bw3,对复合钢板,错边量应不大于钢板复

丰—

i

I

试板熄弧板

3.1筒节上接产品试板和引熄弧板(对非标设备无产品试板,筒体接引熄弧板),不得

在筒节其他部位随意引弧。

4.2产品试板坡口应与筒节纵缝坡口相同,并与筒节保持一致,焊接材料牌号也相同。

3.3施焊完毕,清除焊渣飞溅。

焊工应在规定部位打焊工钢印,钢印深度不得大于0.5mm(试板上同样打焊工钢印,对不锈钢设备用无氯无硫记号笔做焊工标记),并填写施焊记录

及过程控制卡签名。

3.4焊接完毕割下引熄弧板;试板随筒体一起无损检测,合格后割下;切割处打磨平滑。

4.

5焊缝外观检查:

焊缝表面应无气孔、夹渣、焊瘤、飞溅、裂纹、未熔合、未焊透等缺陷;焊缝咬边深度》0.5伽咬边连续长度不得大于100伽,焊缝两侧咬边总长不得超过该焊缝长度10%(不锈钢及$=1的压力容器不允许咬边);焊缝宽度为坡口宽度两侧各增加1—2伽,余高按下表:

单面坡口

双面坡口

e1

e2

e1

e2

0—15%3s且w4

w1.5

0—15%3s且w4

0—15%3s且w4

<300

l

D

4•筒节复圆

4.1用卷板机对筒节复圆,对接纵缝处环向棱角度EW0.18S+2mm,且

E>5mm用弦长等于1/6Di且<300mmB勺内外卡板检查。

5.3检测后出具无损检测报告。

6.注意事项

6.1试板无损检测报告合格后,立即进行试样加工和力学及弯曲性能试验,并出具

试验报告。

6.2筒节在试板评定合格之前不得流入下道组装工序。

7.筒体对接

7.1若设备为单节筒体,则容器直接流入组装开孔工序。

7.2多节筒体容器对接

卡板

*60°—

7.2.5带衬环对接时,衬环应紧贴筒节,点焊在筒体内壁,对接间隙应均匀,间隙b

按图纸,图样无规定时按附录一。

7.2.6环缝对口错边量及形成的轴向棱角度应符合规定:

对口错边量:

b<1/4SS且b<5

轴向棱角度:

E<0.1SS+2mn且E>5mm用长度不少于300mmB勺检查尺检查。

7.2.7B类焊接接头以及圆筒与球形封头连接的A类接头,当两侧钢板厚度不等时,

若薄板厚度不大于10伽,两板厚度差超过3伽;若薄板厚度超过10伽,两板厚度差大于薄板厚度的30%或超过5mm时,均应按下图要求单面或双面削薄厚板边缘,或按同样要求采用堆焊方法将薄板边缘焊成斜面。

L1,L2>3(Ssi_ss2)

7.2.8对接后筒体直线度△eWL/1000(L<30000),(对换热器,当L<6000m时,其值不大于4.5m,当L>6000m时,其值不大于8mo)

7.2.9避免强行组装,钢板表面不得有外向锤痕,避免机械损伤,对较严重的尖锐伤

痕进行修磨或补焊磨光,使其圆滑过度。

8.筒节环缝施焊

&1施焊按焊接工艺规程及焊接工艺卡,相关要求按3.3o

&2焊缝外观检查,按3.3要求。

9.筒节环缝无损检测检查

按5.1、5.2、5.3要求。

10•筒体接管孔开孔

10.1按图样尺寸位置划接管中心十字线。

10.2经检验正确后方能切割。

10.3按图样规定制孔周边坡口,先切割,再修磨至要求坡口尺寸。

10.4清除筒体内氧化皮、铁屑等污物。

11.筒体封头组装

11.1对接处除锈去污。

11.2点固

11.2.1不带衬环对接时,调整间隙后,按焊接工艺点固,如下左图。

11.

2.2带衬环对接时,应用按筒节配作的衬环,衬环应紧贴筒节,点焊在筒体内壁,

11.2.3环缝对口错边量及形成的棱角度应符合如下规定:

对口错边量:

b<1/4SS且b<5;

棱角度:

EW0.1SS+2mn且E>5mn,用长度不小于300mm勺检查尺检查。

11.3禁止强行组装。

11.4焊接按8.1、&2、要求。

11.5无损检测按按5.1、5.2、5.3要求。

11.6不带衬环对接时,应在一端施焊及无损检测结束后进行另一端组装;二端带衬环对接时,允许全部组装施焊结束后一起无损检测。

11.7封头与筒体非对接连接时,当图样无要求时,角焊缝焊脚高度应大于较薄件的厚度。

12.设备附件组焊

12.1接管与人(手)孔

12.1.1领料从仓库领取相应无缝钢管(卷制接管工艺规范按筒体要求)及法兰,对照实物检查材质书及材料表面质量,管件切割后打磨切口,并进行标记移植。

12.1.2接管与法兰组装保证法兰面与接管轴线垂直度,偏差w法兰外径的1%且w

3伽

12.1.3焊接对接法兰,B类焊缝按筒体纵缝焊接要求;插入式法兰C类焊缝的焊脚,

在图样无规定时,取焊件中较薄者的厚度。

焊缝外观检查按3.5要求

12.1.4人(手)孔形式、材质及尺寸按相应标准HG/T21514〜21535—2005(见附录)。

12.2补强圈

12.2.1落料划外圆线并进行标记移植,外圆尺寸见下表。

12.2.2弯曲成型使之与筒体或封头密切贴合。

12.2.3内圆加工内圆尺寸见下表,加工内侧坡口,(对常用的D型补强圈,坡口角

度为30°±2°),并进行切口及坡口打磨清理。

12.2.4钻孔与攻丝钻M10信号孔,并保证补强圈安装后信号孔朝下。

12.2.5焊接补强圈的焊脚,当补强圈厚度不小于8mm时,其焊脚等于补强圈厚度的70%

且不小于8mm,当补强圈厚度小于8mm时,取焊件中较薄件的厚度。

补强圈尺寸表

公称直径

50

65

80

100

125

150

175

200

225

250

300

350

400

450

500

600

外径

13

0

160

180

210

250

300

360

400

440

470

540

610

680

760

840

980

内径

对于常用

D型补强圈,Di=do+3〜8(do为接管外径)

12.2.5无损检测按图纸及工艺要求

12.3支座

12.3.1鞍座、耳座、支承式支座、腿式支座等,其结构、形式及尺寸分别按相应的JB/T4712

—92、JB/T4725—92、JB/T4724—92、JB/T4713—92标准(见附录)

12.3.2裙座结构、形式及尺寸按图纸

13.换热器组装

13.1换热管材料标记确认后,按图纸所示长度及数量进行切割,端口及100mm范围

内清理干净,切口端面偏差W1m。

13.2内件组装

13.2.1拉杆与折流板(栅)组装固定保证折流板(栅)间距达到图纸要求。

13.2.2将一侧管板与拉杆组装固定

13.2.3管板、折流板(栅)与拉杆组焊

13.2.4固定管板,穿管,保证折流板(栅)平行度误差W3m

13.3内件安装

13.3.1将内件套入壳体

13.3.2装上另一块管板,将全部管子的另一端穿入该管板内,矫正

13.3.3管板与筒体组装点焊

13.3.3换热管与管板施焊

13.3.4管箱与筒体组装(壳程试压完工后)

14.完工总检

14.1设备总长(高),总直线度

设备总长(高)偏差不大于设备设备总长(高)的L/1000;

总直线度要求:

任意3000长度筒体直线度偏差w3,当LV15000时,总偏差wL/1000;当L>15000时,总偏差w0.5L/1000+8

14.2壳体内经偏差w1%Di

14.3外观总检

管口方位及尺寸正确,主要内件位置及尺寸正确,容器内外表面质量合格,名牌安装位置及托印图正确。

15.压力试验

15.1试压守则

15.1.1压力容器的压力试验必须在确认产品组装完工及试压前各道工序检验合格后才能进行。

15.1.2耐压力试验和气密性试验检查应符合《固容规》、GB150JB/T4734和产品图样

上的有关规定。

15.1.3试压操作者,必须注意安全,除应熟悉本工艺外,还应看清试压容器图纸上的技术要求和有关工艺规程,避免事故的发生。

15.1.4试压时所有法兰、闷盖的固定螺栓,螺母必须齐全,并应全部紧定牢固。

15.1.4试压压力表必须装二个,并且量程相同,其中一个应该装在被试压的容器顶部便于观察的位置。

以便相互校对、防止因压力表失灵而造成超压事故。

15.1.5试压用的压力表,必须在校验合格,检定周期内使用;量程应为试验压力的二倍左右,不得低于1.5倍或高于3倍;压力表盘的直径不得小于100毫米;压力表刻盘上应

划有红线指出容器最高工作压力。

15.1.6试压过程中,禁止工作人员站在塞头、闷头、法兰等对面,以防发生意外,同时要注意试压容器增压情况,工作人员不得离开工作岗位。

15.1.7试压过程中,如发现异常声响、压力下降或加压装置发生故障等不正常现象时,应立即停止试验,并查明原因。

15.1.8夹套容器应先进行内筒耐压试验,合格后再组焊夹套,并对夹套作耐压试验。

15.1.9压力试验中不得带压紧固螺栓,或向受压元件施加外力。

15.2水压试验

15.2.1水温不得低于5C,奥氏体不锈钢容器应控制水中氯离子含量不超过25PPm

15.2.2水压试验时,容器内应充满液体,滞留的空气必须排净,待容器壁温与液体温

度接近时才能缓慢升压至设计压力。

确认无泄漏后,继续升压至图纸上要求的试验压力,保

压30分钟,然后,降至规定试验压力的80%保压足够的时间进行检查,检查期间压力应

保持不变。

15.2.3试压试验结束后,应将顶部放气口打开容器内液体排尽并用压缩空气将内表面吹干。

15.2.4液压试验的压力容器,应符合以下条件为合格:

(1)无渗漏;

(2)无可见变形;(3)试验过程中无异常的响声。

15.3气压试验

15.3.1试验所用气体,应为干燥洁净的空气、氮气、或其他惰性气体。

试验用气体温度不得低于15C。

15.3.2气压试验时,应先缓慢升压至规定试验压力的10%保压5〜10分钟,并对所

有焊缝和连接部位进行初次检查,如无泄漏可继续升压到规定试验压力的50%如无异常现

象,其后按规定试验压力的10%逐级升压直到试验压力,保压30分钟,然后降到规定试验

压力的87%保压足够时间进行检查,检查期间压力应保持不变。

15.3.3气压试验的压力容器应符合以下条件为合格:

压力容器无异常响声;

(2)肥皂液或其他检漏液检查无漏气;(3)无可见的变形。

15.4气密性试验

15.4.1气密性试验用的气体为干燥、洁净的空气、氮气。

气体的温度不低于5C。

15.4.2压力容器进行气密性试验时,应将安全附件装配齐全。

15.4.3压力升至规定值(设计压力),保压》30分钟,经检查无泄漏为合格。