通用外观检验标准1230145043.docx

《通用外观检验标准1230145043.docx》由会员分享,可在线阅读,更多相关《通用外观检验标准1230145043.docx(24页珍藏版)》请在冰豆网上搜索。

通用外观检验标准1230145043

通用外观检验标准

1产品表面等级定义

结构产品的表而外观等级划分为3个级别:

1级、2级和3级,各表而等级的泄义如下。

1.11级表面

重要外观表而,体现产品外观形象的表而,产品正常工作状态下能直接正视的表而,以及打开前门就能看到的表而。

1-22级表面

在特定角度才能看到的主要外表而,或半装饰性的经常被客户打开后可视的外观表面。

1.33级表面

不是以装饰为目的的次要外观表而和内表而、客户不会看到的表面及除1、2级表面以外的表而。

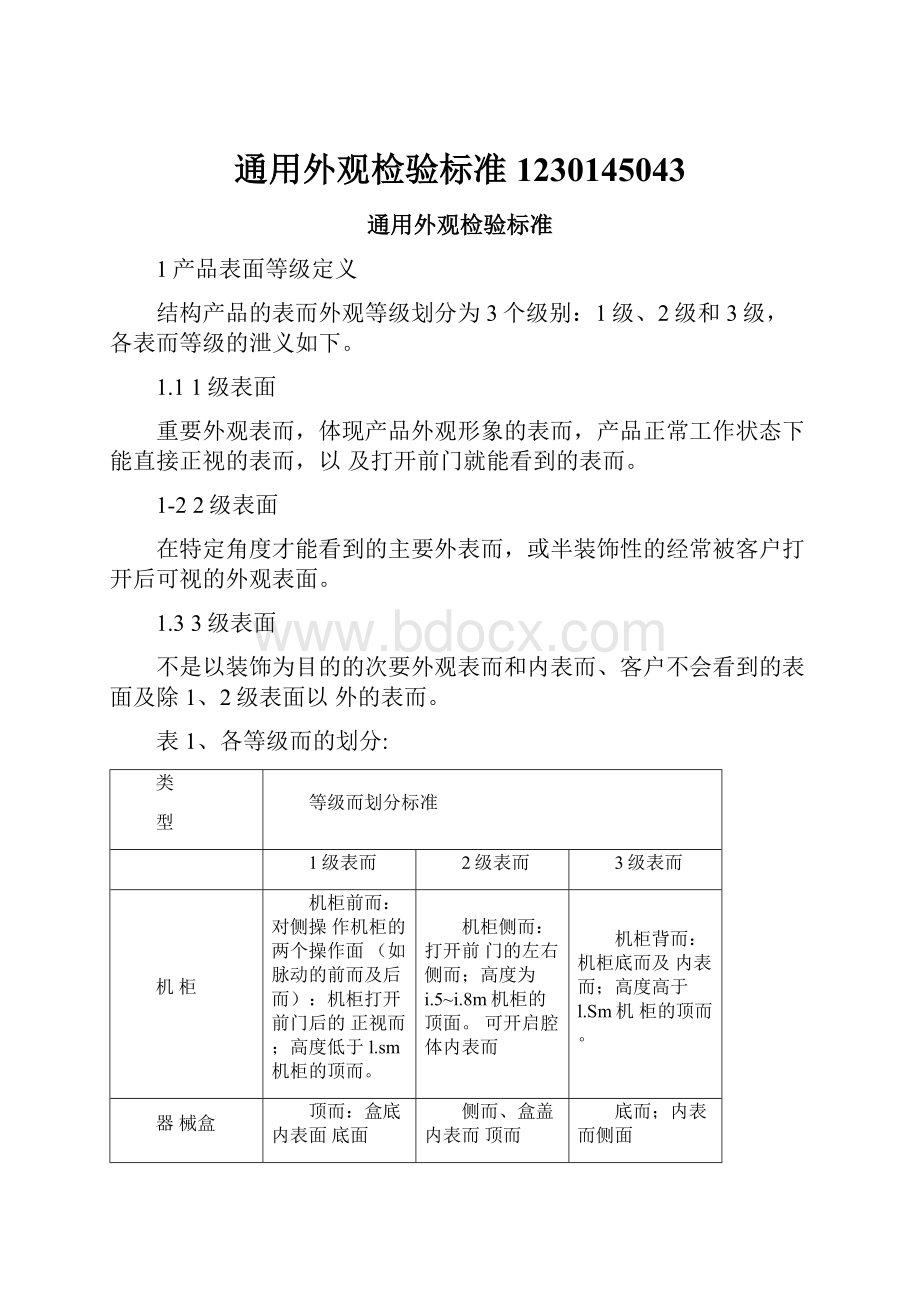

表1、各等级而的划分:

类

型

等级而划分标准

1级表而

2级表而

3级表而

机柜

机柜前而:

对侧操作机柜的两个操作面(如脉动的前而及后而):

机柜打开前门后的正视而;高度低于l.sm机柜的顶而。

机柜侧而:

打开前门的左右侧而;高度为i.5~i.8m机柜的顶面。

可开启腔体内表而

机柜背而:

机柜底而及内表而;高度高于l.Sm机柜的顶而。

器械盒

顶而:

盒底内表面底面

侧而、盒盖内表而顶而

底而;内表而侧面

壁

挂式

正而

底而:

左右侧面

顶而;背而及内表面

嵌入式

底而

侧而;顶面及内表而

操作台

操作而及正而

侧而

内表而

2外观检验条件

2.1检验原则

2丄1产品外观应美观,颜色均匀一致,单独一零/部件的整体视觉效果不能受到破坏,不会给人以劣质产品的印象。

生产者应认貞•操作、严格控制产品质疑,避免在生产过程中岀现对各种表面的损伤。

2.1.2有签样或图纸上有特殊要求的零部件,其对应的缺陷优先按苴样板或技术要求的标准进行判断。

2.1.5所有结构件外观缺陷的判定是基于不影响产品功能前提下进行的判泄,如果有影响产品使用功能的缺陷(如引起炸机、短路等),即使符合标准规格,也判圧不合格。

2.1.+所有外观判左都是在下述的检验条件下进行判左,看不到的外观缺陷都认可接受。

2.1.5对外观判左操作存在争议的以结构物料SOEI程师判左为准,仍有严重分歧的,最终裁决权归技术部。

2.2目视检测条件

在自然光或光照度在5OO-6OOLX的近似自然光下(如士0W日光灯.距藹500mm处),相距为650〜750mm,观测时间按不同等级面而有不同,详见下表:

表2.检测条件

表面等级

1级

2级

3级

检视时间

5s

5s

3s

检视距离

650〜750mm

光源

口然光或光照度在300-600LX

检査者位于被检查表而的正而、视线与被检表而呈士5-90°进行正常检验(参见下图)。

要求检验者的校正视力不低于1.2o不能使用放大镜用于外观检验。

图1、“正视”位置示意图

2-3检测面积划分

被检表面按苴而枳或最大外形尺寸划分为不同大小类别,当有两个条件满足时、以大的一类为准。

表面大小划分标准如下表。

(注:

一般情况下,被检表面上的缺陷个数超过2个时,缺陷之间的距离必须大于10mm,否则视为同一缺陷,尺寸以其总和计。

)

表3、表而大小类別划分

表而人小

划分标准

按面积(mm‘)

按最大外形尺寸(mm)

小面

检测面积W12000

最大尺寸W300

中面

12000<检测面积W48600

300V最大尺寸W600

大面

48600<检测面积W97200

600<最大尺寸W1000

超人面

97200<检测面积

1000V最人尺寸

S对外观的质量要求

S・1总则

3.1.1特殊签样

有签样或图纸上有特姝要求的零部件,其对应的缺陷优先按其样板或技术要求的标准进行判断。

其它结构件表面缺陷的程度不能超出第卡节的要求,否则为不合格。

3.1.2零件与组件

零件的生产应首先按照各种零件生产技术规范的要求进行质量控制:

组装后的结构件按本规范检验表而外观。

散件发货的零件按第4*的要求,表面等级按使用环境泄义。

3.2加工工艺原因导致的问题

3.2.1毛剌或锐边

以不影响装配操作,并保证使用时的安全、不伤手为原则(特殊产品以签样或图纸上的特殊要求为准,如电极网)。

S-2-2裂纹

厚板折弯或拉丝、喷砂后再进行折弯,容易在折弯变形部位出现裂纹,特别是铝板和铜板。

应控制明显裂纹,裂纹深度应小于材料厚度的1/20,裂纹宽度应小于0.5mm,以SQE判定为准,必要时以签样标准加以限制。

英它材料自身原因所造成的裂纹,不允许出现。

图3、折弯裂纹

3.2.3接刀痕和模具压痕

冲压过程中产生的接刀痕可接受,手摸不刮手。

对于正常模具压痕,不属于外观缺陷,但必须保证英与零件边缘轮魔平行、或具有一泄的规律性。

3.2•壬深孔内壁要求

允许盲孔或者较深通孔孔内部、深度大于孔半径的区域没有电镀或喷涂膜层,但可以涂上油漆(或其它类似的有保护作用的干膜涂料)加以保护,不允许有可见腐蚀物。

因补漆操作而在螺纹孔口周围3mm内留下的涂漆或涂胶痕迹,可以接受。

3.2.5挂具印

表而处理时的挂具印,应留在3级而上。

对于只有1级而的零件,其挂具印应位于边角位巻,并要求苴大小控制在SW2.0且PW4°(S和P的定义见第4节)

对于喷涂表而的挂具印应进行修补,不允许露出金属基材。

3.3特殊情况

3.3.1螺钉头

螺钉头上若出现槽口明显变形、或表而膜层破损,均不允许。

若槽口边缘出现的轻微毛刺,不允许岀现在1级表而上:

在英它表而,以目视没有明显的变形、或突起、或膜层脱落等缺陷为限。

3.3.2型材的棱边磕痕

1级表面上,其正视磕痕深度不超过0.7mm,宽度不限。

每条边的磕痕数量不多于2处。

2级、3级表而的型材磕痕不做限制。

3.士缺陷的改善

允许供应商使用自己的工艺处理方法消除表而缺陷、保持表而的一致性。

但英处理后的表面粗糙度和平而度需符合图纸相关要求,且满足下述打磨抛光、喷吵、拉丝的要求。

对于砂眼直径大于10mm的压铸件,不允许进行修补。

3.4.1打磨抛光

对于基材花斑、或镀前划痕、或者焊接后的表而不平整等,均可以采取打磨抛光的方式加以去除,但抛光区不能留下有深度感的打磨条纹,所形成的表而粗糙度不大于5.2U

因抛光区的光泽与周围区域不同,对同一表而上抛光区的而积和数戢限制如表七当超岀表士限制时,应对整个表而进行抛光处理以使该表而光泽基本均匀一致,不允许在整个表面布满了小面积的抛光区。

3.4.2喷砂或拉丝

对于表而没有装饰纹理要求的表面(如2级、3级而),其表面缺陷的消除可采取拉丝或喷砂的方法加以补救,但要求拉丝或奔砂后整个表面纹路均匀,所形成的表而粗糙度Ra不大于5.2Um。

哥可接受的缺陷标准

所有表面的外观缺陷除了需满足前而几节的说明之外,还应满足本肖的详细规左。

本节所有表格中出现的字母“L”表示单个缺陷的长度,单位为“mm”;“S”表示单个缺陷的而积,单位''mm*:

表示缺陷的数量,单位“个篁D”表示单个缺陷的直径。

弘1金属表面

缺陷名

缺陷定义

缺陷描述

模具痕折弯等模具成型过程中在结构件表而产生的压痕、轻微凹坑等。

加工过程中板材在机床台而运动过程中产生的轻微划痕,其特点是无凹陷感。

是指电镀或氧化之前的基体材料上的划伤痕迹,手摸有明显的凹陷感•

对基材上的腐蚀、划伤、焊接区.钏接区等部位进行机械打磨抛光后表现出的局部髙光泽、光亮区域及焊接的背而所呈现出的打磨痕迹。

电镀或氧化前因基体材料腐蚀、材料中的杂质或者材料微孔等原因所造成的、与周用材质表而不同光泽或粗糙度的斑块状花纹外观。

镀层起泡

电镀不良、或因基材原因而出现的镀层鼓起甚至脱落现象。

镀层

露白

氧化

镀锌彩色钝化膜因磨擦而被去除、露出锌层,或因缝隙截留溶液导致的

黑点

镀锌彩色钝化膜上因初期腐蚀变化而出现的零星分散的小黑点。

镀珞、镀線表而上的模糊、不淸晰、不光亮的现象。

1雾状

5

水印

电镀或氧化后因淸洗水未及时干燥或T•燥不彻底所形成的斑纹、印迹。

水

电镀或者氧化时挂具和结构件接触部位局部无镀层或者膜层的现象。

指电镀表而因电镀工艺的局限而在凹槽内、深孔内、折弯内角等低电位区出现镀层未电镀上的现象。

铝材晶

由于原材料制造原因,铝制零件在化学处理后、在表面呈现出粗晶组织现象。

4.1.2可接受范围

缺陷类型

表

面大小

表面状态

合格范围

1级面

2级面

3级面

模具痕

不

限

各种

不可接受

可接受

可接受

摩擦痕(注1)

小

各种

LW15,PW2

LWro,PWr

可接受

中

LW4O,

LWso,PWv

大

LWso,PWv

LW15O,PWt

超

大

LW15O,PW5

LWsoo,PW6

镀前划伤(注1)

小

各种

ELW26PE

Lniax^15

YLWqPWy

Lmax^30

可接受

中

ELWgPWv

Lniax^25

YLW66PW5

Lmax^50

大

2LW60,PW5

Lniax^5O

KLWsoo,PW6

LmaxWloo

超大

SL^ioo.PW

6

Lniax^50

ELSo.PWs

Lmax^150

镀后划痕(注3)

不限

各种

不允许

不允许

L^2OILP

W2(须修补)

浅划痕

小

各种

总长小于

20,且个数小于

5,最长划痕小于

15

总长小于100,且个数小于5,最长小于50

可接收

中

总长小于

50,且个数小于

士,最长小于25

总长小于200,且个数小于6,最长小于so

大

总长小于

60,且个数小于

5,最长小于50

总长小于500,且个数小于S,最长小于150

超

大

总长小于

100,且个数小于

6,最长小于50

总长小于900,且个数小于10,最长小于500

深划痕

不限

镀前

不允许

LW10且PW1

不限制

镀后

不允许(可修补)

LW10且PW

1(须修补)

不限制

焊渣

不限

各种

不允许

不允许

可接受

烧伤

不限

拉丝

不允许

不允许

S£10.P

W2

凹坑(注2)

小

各种

DSPW2

2D“・PWio,

DGPW5

可接受

中

DSPE

DSPWv

工D”・PW15・

超

大

DE"PW5

DSPWs

拋光区

小

各种

不允许

SWioo,PW2

可接受

中

SWioo.PW2

可接受

大

超

大

缺陷面积总和

W被测而积的5%

基材花斑

不

限

各种

不允许

缺陷面积总和w

被测面积的5%

缺陷而积总

和W被测面积的

20%

镀层起泡

不

限

各种

不允许

不允许

SW2,PW士

露白

黑点

不

限

镀锌彩

不允许

SSPW3

SW16,PW

雾状

不

限

镀朕破

規

不允许

SWioo.PW2

可接受

铜排镀傑

SWioo.PW2

可接受

可接受

变色

不限

镀锌彩

可接受

可接受

可接受

水印

小

压铸件氧

化除外

不允许

SWzo・PW&

可接受

中

SW16,PW2

可接受

大

SW26PWS

不

限

压铸件氧

化

SW16.PW2

可接受

可接受

挂具印(注弓)

不

限

各种

不允许

可接受

可接受

腐蚀

不

限

各种

不允许

不允许

不允许

局部无僅层

不

限

电镀表面

不允许

深孔内壁.凹陷区、内角部位等低电

位区允许.但需经补漆处理

修补(注5)

不

限

各种

SW25,PW&

可接受

注:

1)1级表面磨擦痕.镀前划伤间距应大于soomm以上。

2)1级和2级表面上凹坑.露白、黑点间距应大于5°mm以上。

3)镀后划痕允许修补。

却挂具印尽址设宜在最低级表面,如果仅有i级面,必须满足SW"PW七

5)颜色与原膜层无明显色差,必须用相同或相似的颜色修补。

4.2喷涂表面

1

号

缺陷

名称

缺陷描述

零件

同种喷涂层要求的零件分別符合涂层颜色要求,但组装后在相邻零件表而

涂层表面擦伤,但未伤至底层(即底层未眾露

4.2.2可接受范围

缺陷类型

表面大小

合格范囤

1级面

2级面

3级面

零件间色差(注

11)

不限

可接受

(同类物料不允许)

可接受

可接受

光泽差异

不限

可接受

可接受

可接受

涂层破

不限

不允许

不允许

不允许

涂层鼓起

不限

不允许

不允许

不允许

颗粒/杂质(注

小

SSPE

工S"PW«h

SW12PW*

可接受

中

£Sv・PW5,

SGPWs

工S〃PWs.

SW"PW*

大

SSPWt

HSTWio,

SW"PW5

超大

工S”・PWio,

S3PW5

HS〃PWi5,

SSPW6

涂层堆枳(注5)

不限

不太显眼(注3)

可接受

可接受

毛边

不限

不太显眼(注3)

可接受

可接受

浅划痕(注6)

小

2LW26PW3

LnwcWi5

>LW40*PW虫

Lmax^30

可接受

中

Lmax^25

HLW66PW5

Lmax^50

大

2LW66PW5

Lmax^30

KLWjoo.PW6

Lmax^100

超大

ioo.PW6

Lmax^50

2LWy50・PWs

Lmax^150

深划痕

不限

不允许

不允许(可修补)

不允许(可修

补)

打磨痕

不限

可接受

可接受

可接受

凹凸痕

小

ED^PWio,

DGPW5

工D"・PS,

DSPWs

可接受

腐蚀

不限

不允许

不允许

不允许

污迹(注9)

不限

不允许

可接受

可接受

擦拭印

不允许

可接受

可接受

手印(注9)

不限

不允许

可接受

可接受

修补(注10)

不限

SW50,PW&

ZaPSo,

SW156PWs

SD*P^200,

SW250,PW10

工D«PW5g

注:

1)所有直径小于0.25mm的缺陷均可视为不可见。

2)任何外露基材的缺陷均不可接受。

3)不太显眼抬视距1.2米左右缺陷不可见。

■t)1级和2级表面上朵质、颖粒、凹坑间距应大于5omm以上。

5)涂料堆积.焊渣不能彩响装配.例如方孔条上的方孔。

6)1级和2级表面上的注划痕间距应大于200mm以上。

7)挂具印尽虽设宜在最低级表而,如果仅有1级面,必须满足SW“PW竝

S)凹坑深度W65倍板厚。

9)污迹.手印均要求擦拭.清除掉。

10)颜色与原膜层无明显色差,必须用相同或相似的颜色修补。

11)同一装配区域,同类物料间不允许岀现明显色差。

4.3塑胶表面

同色颜色与产品表而颜色相接近的缺陷点,如黑底黑点、黑底灰点等。

不规则

点以其最大直径为判断基准。

当点直径DVO.lmm时,忽略不计。

颜色异于产品表而颜色的缺陷点,如黑底白点,白底黑点等。

不规则点以英最大直径为判断基准。

当点直径D<0.1mm时,忽略不计。

又叫流纹:

熔融材料在射入成型空间时,由于温度下降急冷固化,造成材

6水纹料粘度增髙,降低流动性,在后续树脂的推动下,产品表面形成以浇口为中心、垂直于射出方向的年轮状条纹。

银

纹.气泡

由于原料中含有水分,或注塑机台熔融段含有空气,以及注塑参数选择不当等原因,在塑料件表而沿树脂流动方向所呈现出的银白色条纹或者气泡。

也称溢料、批锋、飞边,由于成型参数不当或模具制作不良,造成成型品的边缘或分型而处所产生的余料:

或模具拼块或镶块形成的拼接线。

用披锋溢料方向的长度表示披锋的严重等级。

产品表而无深度感的擦伤或划伤,看上去不明显,用指甲感觉不到的划伤。

浅划

异物

硬物或锐器造成零件表面的深度线性划痕,用指甲能感觉到的划伤。

由材料、模具、环境或机器设备中的灰尘.夹杂物、污物等影响而形成的

与表而不同颜色的斑点或颗粒。

颗粒

碰伤

雾状

O--

因材料杂质或外来物的影响而在表而形成的、颜色与正常表而一致的凸起现象。

由于基体材料缺陷、或在加工过程中操作不当等原因而在材料表而留下的小坑状痕迹。

透明塑胶表而上局部的模糊、不淸晰、不光亮的现象。

4.3.2可接受范围

缺陷类型

表面大小

合格范鬧

1级面

2级面

3级面

同色点

不限

DW1J可距大于

50mm

DW2,间距大于

50mm

可接受

异色点(注3)

小

SSPW1

SSPW*

可接受

中

SSPWs

SSPW5

大

SGPW5

SSPW6

零件间色差

不限

可接受

可接受

可接受

光泽差异

不限

可接受

可接受

可接受

凹陷

不限

不允许

可接受

可接受

水纹

不限

不允许

可接受

可接受

银纹、气泡

(注2)

不限

不允许

可接受

可接受

披锋

不限

目视无披锋,不刮手

hWi.o,不刮手

可接受

注划伤

小

不允许

2LW15.PW*

可接受

Lmax^15

中

ELWio,PW2

Lniax^io(不允许岀现在明显位M)

为LWjo,PW士

Lmax^30

可接受

大

ALW36PW3

Lmax^so(不允许岀现在明显位置)

为LW60,PW5

Lmax^-iO

可接受

深划伤

不限

不允许

不允许

可接受

异物(注5)

小

SSPW1

SSPW2

可接受

中

SSPW2

SSPW*

大

SW"PWs

SW"PW6

颗粒(注S)

小

SSPW2

SS

可接受

中

SSPWs

SSPW5

大

SW"PW5

SSPW6

碰伤

小

DWi.PW2

DSPWs

可接受

中

DSP0

DGPWv

大

DGPWy

DSPW5

雾状(注2)

不限

不允许

不允许

可接受

注:

1)所有直径小于oamm的缺陷均可视为不可见。

2)气泡.雾状.涂漆缺陷不能影响性能.例如导光柱的导光.串光等。

5)1级和2级表面上界色点、界物、颗粒间距应大干5omm以上。

V)不太显眼抬视距1.2米左右缺陷不可见。

5)1级和2级表面上的浅划痕间距应大于2oomm以上。