整理第三章电力机车控制.docx

《整理第三章电力机车控制.docx》由会员分享,可在线阅读,更多相关《整理第三章电力机车控制.docx(101页珍藏版)》请在冰豆网上搜索。

整理第三章电力机车控制

第三章 电力机车控制

第一节 电力机车速度调节

电力机车是电气化铁道的主要牵引动力之一,为充分发挥电力机车的功率,提高电力牵引的运输能力,要求电力机车的牵引力和速度均能在广泛的范围内改变。

电力机车的调速是指由某一运行速度转变为另一运行速度的过程,即起动、调速与制动。

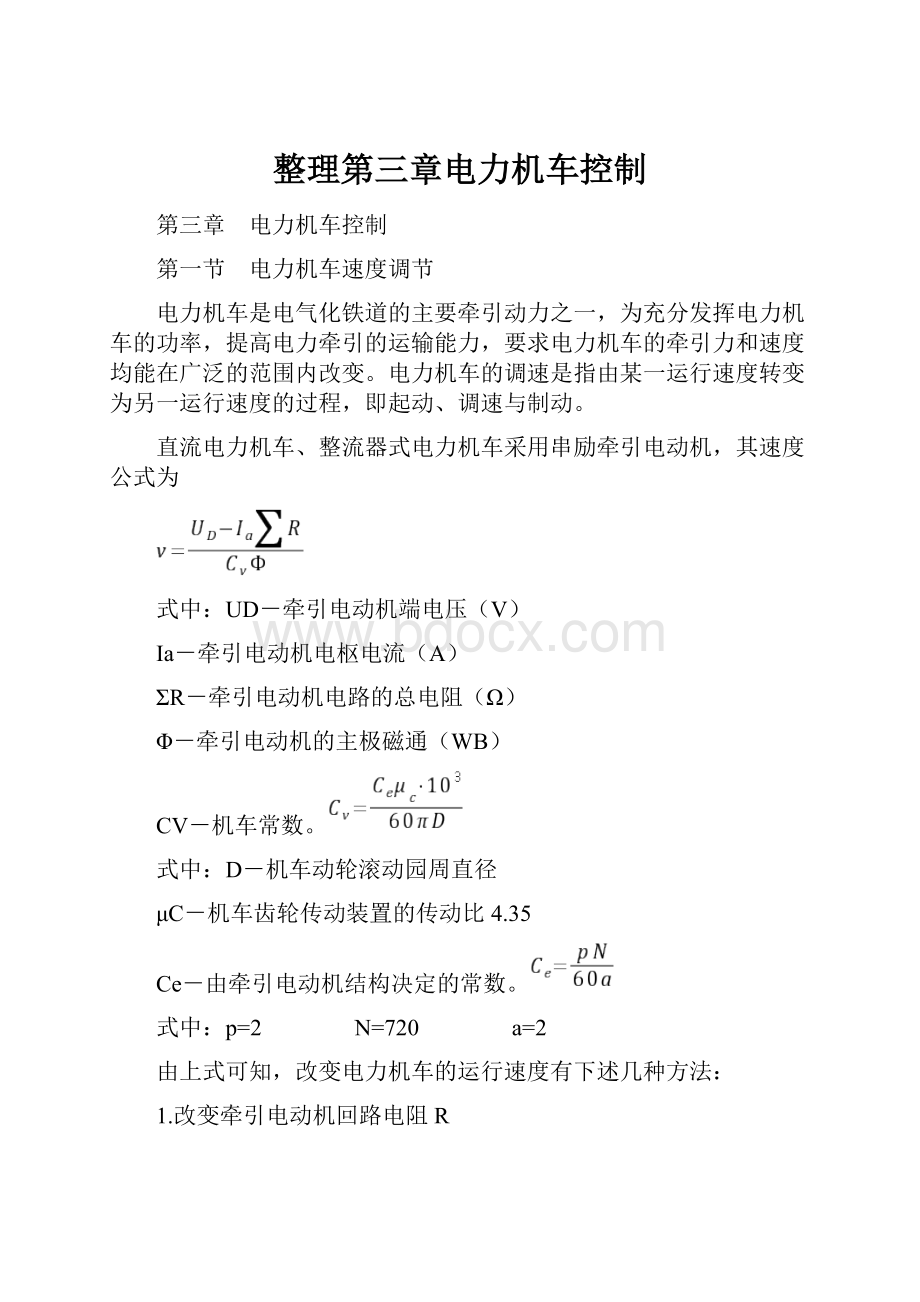

直流电力机车、整流器式电力机车采用串励牵引电动机,其速度公式为

式中:

UD-牵引电动机端电压(V)

Ia-牵引电动机电枢电流(A)

ΣR-牵引电动机电路的总电阻(Ω)

Φ-牵引电动机的主极磁通(WB)

CV-机车常数。

式中:

D-机车动轮滚动园周直径

μC-机车齿轮传动装置的传动比4.35

Ce-由牵引电动机结构决定的常数。

式中:

p=2 N=720 a=2

由上式可知,改变电力机车的运行速度有下述几种方法:

1.改变牵引电动机回路电阻R

在牵引电动机回路中串入电阻,通过改变电阻值的方法来调节机车的速度。

由于牵引电动机回路电压较高,电流较大,故串入电阻调速是有级的,而且电阻的能量损耗大,所以不经济。

这种方法只能在某些直流电力机车起动时(短时间)使用。

2.改变牵引电动机的端电压UD

直流电力机车的牵引电动机电源直接取自接触网,所以可用改变牵引电动机的组合方式(串联、串-并联、并联)来改变牵引电动机的端电压。

这种调速方法无能量损耗,但只能作有级的调节,且调速级有限。

装有直流斩波器调速装置的直流电力机车,可对牵引电动机的端电压进行连续、平滑的调节,并取消了启动电阻,因此使机车起动特性大大改善。

在整流器式机车上,接触网电压经变压器降压和整流后,再供给牵引电动机,因而这种机车可用改变变压器次边输出电压的方式有级调速,或采用可控硅整流,改变可控硅导通角的方法来改变整流输出电压,从而进行平滑的无级调速。

3.改变磁通量

这种方法在直流电力机车和整流器式电力机车上都得到应用,即磁场削弱调速,通常只能有限地分级式地调节或采用晶闸管进行无级磁场削弱。

一、电压调节

(一)斩波调压

在直流电力机车上采用可控硅直流斩波调压装置(直流斩波器)进行调压,用这种装置可以平滑地调节输出的直流平均电压,从而改变直流电力机车的速度。

1.直流斩波器的工作原理

图3-1a为直流电力机车应用的直流斩波器调压原理图。

图中KG为主可控硅,L、C为电感电容滤波器,D为牵引电动机,PK为平波电抗器,B为续流二级管,U0为外加直流电压。

图3-1

a-直流斩波器电路原理图;b-斩波器电压波形图

L、C电感电容滤波器可以滤去外加电压中的交流成分,减少电压的脉动,同时也可以大大减弱机车操作过电压的影响。

当主可控硅KG关断时,牵引电动机两端无电压。

当主可控硅KG导通时,牵引电动机(包括平波电抗器)两端电压为电网电压U0。

若主可控硅KG能按一定的时间反复导通和关断,则牵引电动机两端将得到断续的、周期性的电压,其波形如图3-1b所示。

设其电压平均值为UD,则UD可由下式求出:

式中:

T-主可控硅KG的工作周期;

Τ-主可控硅KG每一工作周期的导通时间;

τ/T-导通比。

由上式可知,直流斩波器起到了相当于变压器的作用,其导通比τ/T即相当于变压器的变比。

如果调节主可控硅KG的工作周期或调节主可控硅的导通时间或二者同时调节,均可以调节斩波器输出电压的平均值,达到电压调节的目的。

一般固定主可控硅KG的工作周期T,改变其导通时间来调节斩波器输出电压平均值。

由于断续的电压对牵引电动机工作不利,因此在牵引电动机回路串联上平波电抗器PK进行滤波。

斩波器输出的电压可分解为直流分量UD和一交流分量u~(见图3-1b),经平波电抗器平波后,牵引电动机得到的电压比较平直。

当主可控硅导通时,牵引电动机有电流Ia通过,电流上升陡度由平波电抗器参数决定。

当主可控硅KG关断时,平波电抗器释放能量,通过续流二极管B向牵引电动机供电。

2.斩波调压的特点

直流斩波器在电力机车上的应用使直流电力机车取消了启动电阻,对电机端电压进行连续、平滑的调节,因而增加了机车运行的平稳性,避免了调速过程中的能耗和电流冲击,使粘着得到充分利用。

这种装置与控制系统配合易于实现机车自动控制并可实现直流串励电机的再生制动。

(二)整流器式电力机车的变压器调压

整流器式电力机车上装有牵引变压器,可以利用改变牵引变压器输出电压的方法来调节牵引电动机的端电压,实现机车的调速。

改变变压器输出电压,可以在变压器的低压侧进行,也可以在变压器的高压侧进行。

因此有低压侧调压和高压侧调压两种方法。

因为这种调压方式具有线路简单、调压方便、速度调节范围大,运行级位多和效率高等优点,因而在整流器式电力机车得到了应用。

1.高压侧调压

利用牵引变压器高压绕组的变化来改变变压器输出电压的方法叫高压侧调压。

其原理图如图3-2所示。

在调压开始时,为了得到变压器次边最小输出电压U2min,需将变压器全部接入原边匝数,即n点与A点相接,此时变压器有最大变比Kmax,其值为

式中:

U0-接触网供电电压;

图3-2 高压侧调压原理图

W1—变压器原边绕组总匝数;

W2—变压器次边绕组总匝数。

在调压过程中,n点逐渐下移,则变压器原边有效匝数减少,使变压器变比逐惭减少,则变压器次边电压逐渐升高。

一般变压器次边输出的最高电压U2max为牵引电动机额定电压Ue的1.2倍,此时变压器变比为最小值Kmin,其值为

式中:

Wmin-变压器原边绕组最小有效匝数。

在实际应用中不能采用这种简单的调压线路,这是因为随着调压过程的进行,A点的电位将大大提高。

在调压开始时,A点电位与接触网电压相同。

当变压器次边输出最高电压时,A点电位为

由此可知,A点电位可以高出接触网电压值U0很多倍,这样,变压器原边绕组的绝缘就要按很高的电位去设计。

所以在实际应用中往往加入调压绕组。

如法国制造的6Y2型电力机车即采用带有调压绕组变压器原边高压调压。

此种调压方案牵引变压器为三绕组变压器,可以把变压器视为一台普通变压器与一台高压自耦变压器的组合体,用高压自耦变压器调压,普通变压器输出。

2.低压侧调压

⑴低压侧调压原理

利用牵引变压器低压绕组的变化来改变变压器输出电压的方法,叫低压侧调压。

其原理如图3-3所示。

图3-3 低压侧调压原理图

图中变压器低压绕组分a0、b0两臂,每一臂的抽头按次序交替地分为两组。

以左臂a0低压绕组为例,一组抽头与接触器1、5相连,接到转换二极管D3上;另一组抽头与接触器3、7、9相连,接到转换二极管D1上,二极管D1、D3组成级间转换硅机组用以完成级间电压转换,防止低压绕组小分段被短接。

右臂b0绕组与接触器,级间转换硅机组(D2、D4)的连接与左臂相似。

在调压开始时,接触器9、10闭合,其它接触器均断开,变压器次边无输出电压。

调压过程是分级进行的。

在第一电压级上,接触器1、2闭合9、10打开,此时变压器绕组的抽头1、2分别通过接触器1、2接入整流电路,变压器次边正、负半周都有相同的输出电压U1,经整流硅机组D5、D6整流后给牵引电动机M供电。

过渡到第二电压级时,应先闭合接触器3,此时变压器a0臂的电流经变压器抽头3、接触器3、二极管D1流过,电压提高至Ul+ΔU。

由于二极管Dl、D3对接,故变压器抽头1、3间的一小段绕组不会被短接。

在接触器3闭合之后再打开接触器1,接触器1也不开断电流。

而变压器b0臂在此电压级上的输出电压仍为U1,由于a0臂输出电压升高,故整流装置D5、D6正负半周输出的平均电压有所提高,即提高了牵引电动机的端电压。

过渡到第三电压级时,a0臂保持不变,b0臂使接触器4闭合,再打开接触器2,于是b0臂输出电压也提高到U1+ΔU,经D5、D6整流,输出平均电压又有所提高。

以此类推,随着变压器次边a0臂、b0臂接入的抽头不同,变压器次边输出的电压也不同,达到了调节输出电压的目的。

分析上述调压线路可知,在奇数级时,变压器次边两臂在正、负半周交替导通时,输出电压相同。

而在偶数级时,两个半周输出电压则不相同,这种情况称为不对称调压。

假设变压器次边两臂在偶数级上输出电压的幅值分别为

Ua和

Ub,则

不对称调压会引起整流电流的脉动增加和变压器电流的畸变,这对牵引电动机和变压器的工作都是不利的。

但是,只要选择较多的低压绕组分段数目,其影响便不显著。

⑵带固定绕组的低压侧调压

为了增加电压级数,而又不增加变压器低压绕组的抽头。

在实际应用中,除采用不对称调压方式外,还可以将变压器次边绕组的每臂分成两部分,即固定绕组(又称基本绕组)和调压绕组(又称分级绕组)。

通过固定绕组与调压绕组正、反接的转换来调压,可使调压级数增加一倍。

SS1型电力机车就是采用这种调压线路。

3.可控硅级间平滑调压

可控硅级间平滑调压相当于低压侧调压与可控硅移相调压的综合。

SS3A型电力机车就是采用这种调压方式,如图3-4所示。

调压特点如下:

图3-4 可控硅级间平滑调压原理图

调压开关低压侧级间平滑调压,实现了调压开关无电弧开断,提高了工作可靠性。

它具有变压器绕组抽头调压方案功率因数高,整流电压脉动和对通讯干扰小的优点,又具有平滑无级调压能充分利用机车粘着重量的优点。

但是,该调压方法仍采用调压开关作级间转换,主电路结构较复杂。

(三)整流器式电力机车的移相调压

采用可控硅整流装置的电力机车,通过改变可控硅导通角的大小的方法来调节整流输出平均电压,这种方法称为可控硅移相调压(又称相控调压)。

可控硅移相调压可获得平滑无级的输出电压。

在大功率整流器式电力机车中常见的可控硅整流电路有图3-5所示三种基本电路,(a)为中抽式全控整流电路;(b)为桥式全控整流电路;(c)为半控桥式整流电路。

(a) (b) (c)

图3—5 移相调压整流电路原理图

1.可控硅移相调压原理

现以理想半控桥式全波整流电路(交流电源的漏抗XC=0,平波电抗器电感L=∞,不计整流元件的压降)为例说明移相调压原理。

图3-5(c)中T1、T2为可控硅元件,D1、D2为二极管整流元件,该整流电路称为可控硅不共阴极整流电路,它适应于牵引电动机回路大电感负载的要求,在电力牵引中被广泛采用。

整流电路输出电压平均值为:

式中:

Udα-整流电路空载整流平均电压值。

U2-变压器次边电压有效值。

α-可控硅的控制角。

由上式可知,当α=π时,Udα=0;α=0时,Udα=0.9U2,此时平均整流电压有最大值。

因此,若将可控硅触发导通的时刻由π→0(0→π)平滑地改变,则平均整流电压便平滑上升(下降),这样便达到了调节电压的目的。

2.移相调压的特点

由于可以无级平滑地调节可控硅的触发脉冲相位,因而可以达到无级平滑地调节电压的目的,使机车无级调速,充分地利用机车的粘着重量,发挥较大的牵引力进行平稳操纵。

使用这种调速方法,不需要转换主电路,使机车主电路大大简化。

但是,相控调压也存在缺点,那就是功率因数低、谐波干扰大,需加装功率因数补偿装置。

3.功率因数补偿

相控调压机车有一个很重要的性能指标,即功率因数和谐波干扰。

采用相控调压的电力机车功率因数较低,不仅降低了设备的利用率,而且谐波含量高,影响了电网的供电质量,对电网造成严重污染,并对通信业产生较大影响。

一般晶闸管相控机车的功率因数为0.78~0.8,谐波电流为Ipmax>9.2A,远不能满足PF=0.9、I(3)=3.9、I(5)=4.0的限制要求。

改善晶闸管相控机车的功率因数和减少谐波电流的主要方法有:

⑴采用多段桥

这种方法能提高机车的功率因数和降低谐波分量,但段数过多会使变压器抽头数增加,整流装置复杂。

对整流装置逻辑控制的复杂化,一定程度上会降低机车运行的可靠性。

一般干线机车不超过四段,所以相控调压的韶山型电力机车多采用不等分三段桥。

⑵采用功率因数补偿器

功率因数补偿装置兼作滤波器,简称PFC装置,一般常用形式为LC、RC、RLC,并接在机车主变压器二次绕组的两端,形成某一频率的谐振电路。

在基波网压的作用下对基波呈容性,提供容性无功电流,减少相控整流机车滞后负载电流,从而提高了功率因数。

同时,对主变压器所产生的3、5次谐波呈低阻性,使通过功补装置的3、5次谐波电流增大,减少了流向电网的3次或5次谐波电流,同时也减少了等效干扰电流。

韶山型电力机车均采用RC阻容柜,部分机车加装了PFC装置。

4.多段桥顺序控制

为了改善机车的功率因数,降低谐波干扰,机车上广泛应用多段整流桥顺序控制,即把桥段数增加到n段,n愈大,则效果愈好。

下面就分别介绍理想情况下二段半控桥、三段不等分桥,四段经济桥的工作原理。

⑴二段半控桥

图3-6给出了二段半控桥整流电路,该整流电路中变压器二次侧绕组分成电压相等的两段ab和cd,各自接有半控桥整流电路RMl和RM2,两个半控桥相串联,其中由D1~D4提供直流续流通道,两段半控桥顺序控制。

第I段(低压阶段),首先移相控制T1、T2触发角为a1,则ab-RM1投入工作,RM2中T3、T4被封锁触发角为a2,D3D4提供电流通道,绕组cd中没有电流流过。

负载电流流过绕组ab、RM1、RM2中的D3、D4。

此阶段整流输出电压的平均值为:

(

)

当αl=π时,Ud=0

当α1=0时,

第Ⅱ段维持T1、T2满开放,移相控制T3、T4则cd—RM2投入工作,负载电流流过ab、RMl、RM2、cd。

此阶段整流输出电压的平均值为:

(

)

当α2=π时,

当α2=0时,Ud=Ud0

采用二段半控桥的电流的畸变也有所改善。

日本制造的6K型电力机车采用二段半控桥式整流电路。

早期出厂的SS6、SS7机车也采用这种调压方式,不过SS7型机车为实现再生制动,一段桥采用全控桥,即一段桥的所有整流管采用晶闸管。

⑵三段不等分桥

从对二段半控等分桥的分析可以看出,随着桥段数的增多功率因数将有所提高,但是段数的增多,会使牵引变压器二次侧绕组的分段数相应增加,整流臂数、元件数量增多。

因此使机车主电路复杂,控制难度增加。

在实际应用中,一般采用多段不等分桥整流电路。

图3-7所示为三段不等分桥。

变压器二次侧绕组由二段a4x4、a2x2组成,其中一段a4x4接成中抽式半控桥,另一段a2x2接成一般半控桥整流电路,因中抽式绕组可看作两段绕组a4b4、b4x4,故实际变压器二次侧绕组是三段不等分,各段绕组的电压分配比例为1:

1:

2。

D1~D4提供直流续流通道。

三段不等分半控桥式调压整流电路的升压顺序控制如下:

第I段a2x2-T1T2D3D4工作,大桥调压晶闸管T1T2触发角为αl,T3T4触发角为α2,T5T6触发角为α3,T3~T6晶闸管封锁,负载电流流过D3D4、T1T2D1D2、a2x2。

整流输出电压的平均值为:

(

)

当αl=π,Ud=0

αl=0时,

。

第Ⅱ段维持T1、T2满开放,a4b4-T3T4D3D4调压桥调压。

T5、T6封锁,负载电流流过T1T2D1D2、a2x2、D3D4T3T4、a4b4,此时整流输出电压平均值为:

(

)

当α2=π,Ud=0.5Udo

α2=0,Ud=0.75Udo。

第Ⅲ段维持T1~T4满开放,b4x4-T5T6D3D4调压桥调压,负载电流流过三段变压器绕组和三段半控桥,此时整流电压平均值为:

(

)

当α3=π,Ud=0.75Ud0

α3=0,Ud=Ud0。

三段不等分桥的功率因数比二段桥较高,波形畸变偏小了。

此种整流调压方案被广泛采用。

8K型机车、SS3B、SS4、SS7D、SS8型系列电力机车均采用此种调压方案。

8K机车亦采用三段不等分桥,所不同的是8K机车调压整流的第一段桥为全控桥,移相范围

~0。

当α1=0时,顺序开放第二段桥,此时维持全控桥满开放,即相当于工作在不控桥状态。

⑶四段经济桥

四段经济桥的整流电路结构与三段不等分桥相同,只是采取的控制顺序与三段不等分桥不同,四段桥的控制顺序如下(参看图3-7):

第I段移相控制T3T4触发角为α11,a4b4~T3T4D3D4调压桥投入工作,而T1T2、T5T6均封锁,仅a4b4段绕组有电流流过,整流输出电压为:

(

)

当α11=π,Ud=0

α11=0,Ud=0.25Ud0。

第Ⅱ段维持T3T4满开放,移相控制T5T6触发角α21、使b4x4亦投入工作,T1、T2仍被封锁,绕组a4b4、b4x4均流过电流,D1D2提供直流通道,此时整流输出电压为:

(

)

α21=π,Ud=0.25Ud0

α21=0,Ud=0.5Ud0。

第Ⅱ段桥满开放时,通过逻辑控制将a4x4绕组的负载转移到a2x2段绕组上,即将第二段桥的满电压输出完全等值地转移到a2x2-T1T2D1D2上去。

因为a2x2、a4x4匝数相等,只要控制合理,就可以实现无电压电流冲击的平滑转移。

一般选择在电压过零时刻,使晶闸管T1T2满开放触发角为α22同时封锁T3~T6脉冲。

这样,对牵引电机而言,整流输出电压值不变:

第Ⅲ段维持T1T2满开放,再次控制T3T4触发角为α12,使a4b4再次投入工作,那么此时整流输出电压:

(

)

当α12=π,Ud=0.5Ud0

α12=0,Ud=0.75Ud0。

维持T1、T2、T3、T4满开放,再次控制T5T6触发角为a22进入第Ⅳ段,b4x4再次工作,总的整流输出电压为:

(

)

当α22=π,Ud=0.75Ud0

α22=0,Ud=Ud0。

由于利用了中抽式半控桥,结果使三段不等分半控桥获得了四段等分桥的效果,这样就用较少的元件和绕组段数获得较多的调压级数,从而降低相控调压机车造价,故称中抽桥为经济桥,它因起着电压调节的作用,也叫移相桥。

而另一半控桥则起着存储电压的作用,称为开关桥。

电力机车采用四段半控桥已具有比较满意的功率因数。

二、励磁调节

励磁调节就是通过调节流过牵引电动机的励磁电流,改变牵引电动机主极磁通的方法进行速度调节,也称为磁场削弱调速。

励磁调节应在牵引电动机端电压已达到额定电压,牵引电流尚未达到额定值时实施。

励磁调节的目的就是扩大机车的速度范围,充分利用机车功率。

(一)磁场削弱系数

直流或脉流牵引电动机采用励磁调节调速时,通常是把主极磁通量减小,以提高机车运行速度,这种调速方法称为磁场削弱调速法。

牵引电动机磁通削弱的程度,用磁场削弱系数β表示。

式中:

Φβ-牵引电动机磁场削弱后的主极磁能量;

Φm-牵引电动机满磁场时的主极磁通量。

在电机磁路不饱和时,用磁势代替磁通,其含义相差不大,用电动机的激磁磁势表示,即

式中:

(IW)β-牵引电动机磁场削弱后的电机主极磁势。

(IW)m-牵引电动机满磁场时的主极磁势。

(二)磁场削弱的方法和特点

磁场削弱方法有两种,其一是改变励磁绕组的匝数,其二是改变通过励磁绕组的电流。

1.改变励磁绕组匝数

改变励磁绕组的匝数,将牵引电动机励磁绕组分段,改变牵引电动机励磁绕组的有效匝数,使电机的全部电枢电流仅通过一部分励磁绕组来进行磁场削弱,此时磁场削弱系数β表达式为

式中:

Im=Ia-牵引电动机电枢电流;

Wβ-牵引电动机磁场削弱时励磁绕组匝数。

Wm-牵引电动机满磁场时励磁绕组匝数。

由上式可知,采用励磁绕组分段进行磁场削弱时,磁场削弱系数β仅与绕组分段的匝数有关,与电流无关。

采用励磁绕组分段法的优点是磁场削弱系数精确,但使电机内部结构复杂。

2.改变励磁绕组电流

改变励磁绕组的电流,使牵引电动机电枢电流中的一部分流过其全部励磁绕组,从而完成磁场削弱。

此时磁场削弱系数的表达式为:

式中:

Iβ-牵引电动机磁场削弱后通过励磁绕组的电流;

Im-牵引电动机满磁场时流过励磁绕组的电流,即电枢电流。

改变励磁绕组的电流一般有以下三种方法:

⑴电阻分路法

电阻分路法就是在励磁绕组的两端并联电阻对电流进行分路,从而达到磁场削弱的目的,原理如图3-8所示。

满磁场时,接触器1未闭合,此时牵引电动机电枢电流Ia全部流过励磁绕组,IL=Ia,磁势为IaW。

进行磁场削弱时,接触器1闭合,此时Ia=IL+IR,磁势为ILW,此时磁场削弱系数的表达式为:

上式说明,β值的大小仅与两支路中电流分配有关,而与电动机的绕组无关,若设励磁绕组的直流电阻为R,因为ILR=IRR1,且Ia=IL+IR,所以导出下式:

由上式可知,β值取决于励磁绕组电阻值、分路电阻值。

对于已经确定的牵引电动机,励磁绕组电阻阻值为定值,分路电阻R1的阻值就决定了磁场削弱系数β的大小,即改变分路电阻就改变了磁场削弱系数。

电阻分路法因为励磁绕组结构简单,磁削系数调节方便,因而在我国电力机车上得到广泛应用,如SS1、SS3、SS4改型机车均采用此方法。

但此方法要求各电机的分路电阻必须准确一致,不然会造成牵引电机的β值不同,磁场削弱程度不一致,对电机的工作不利。

另外,磁场削弱系数β的讨论是在电路稳定工作状态下进行的,当电路处于过渡过程时,应充分考虑励磁绕组的电感值,否则,当网压波动时,因分路电阻支路无电感性元件,牵引电动机电枢电流增加,励磁绕组中的自感将阻止其中电流的增长,故电机中增加的电流大部分由分路电阻R1中流过。

这样主极磁场不能很快加强,造成反电势不足,导致电机严重过载。

在磁场削弱下电枢电流过大,有可能引起牵引电机整流子环火。

⑵磁感应分路法

磁感应分路法的原理如图3-9所示。

它主要是为弥补电阻分路法的不足,在分路电阻支路串入适当的电感线圈,使磁场削弱时分路支路的电路性质与励磁绕组的属性一致,能顺利的通过过渡过程,SS6型电力机车采用此种方法。

上述几种磁削方法,通过改变励磁绕组的段数或改变分路电阻值,均可获得不同的磁削系数,但若磁削时由满磁场一次过渡到最深的削弱磁场,就会产生很大的电流冲击和牵引力冲击。

所以采用分级磁削用于降低电流和牵引力冲击,级数多会造成线路复杂,附加设备增多,故一般取三级左右。

⑶无级磁场削弱法

无级磁场削弱就是利用晶闸管元件的连续、实时、可控性,对牵引电动机的励磁电流根据要求的Φ值进行分路,从而达到磁场削弱的目的,此种方法也称晶闸管分路法,可对牵引电动机进行平滑无级磁削。

目前已在SS5、SS7、SS8、SS9型电力机车广泛应用。

其原理如图3-10所示。

图中变压器次边绕组为a2x2,整流电路T1、T2、D1、D2、D3、D4采用半控桥,分路晶闸管为T3、T4,平波电抗器为L,牵引电机M的励磁绕组为C1C2,电枢绕组为A1A2,固定分路电阻为RSH,以交流电压一个周波为例分析其工作原理如下:

图(a)为满磁场、半控桥满开放时的工作情况。

正半周a2为高电位时,见图(a),半控桥T1、D3、D2导通;负半周x2为高电位时,见图(b),半控桥D1、D4、T2导通,分路晶闸管T3、T4均不参与工作,此时半控桥整流输出的电压全部施加于平波电抗器L,电机的电枢绕组与励磁绕组和固定分路电阻RSH上。

图(b)、(c)为磁场削弱、半控桥满开放时的工作情况。

正半周a2为高电位时,见图(b),半控桥仍为T1、D3、D2导通,分路晶闸管T4在

时刻触发,由于T4加有正向电压,其值等于励磁绕组两端电压,故触发T4导通。

而半控桥中的二极管D3由于T4的导通而承受反向电压迅速截止。

在

之间,T4一直导通,导通角为θ。

此时,电枢电流Ia经分路晶闸管T4,半控桥的T1、D2,变压器次边绕组a2、x2构成回路,不经过励磁绕组和固定分路电阻。

励磁电流IF仅靠励磁绕组中的电感作用与固定分路电阻RSH构成续流电路。

负半周x2为高电位时,见图(c),因为半控桥工作在满开放状态,所以当

时,T2触发,T2、D1、D4导通,Tl、D2自然关断。

当

时,T3触发导通,T4关断,在

之间,电枢电流Ia经T3短路,励磁绕组仍与固定分路电阻值自成续流回路。

磁场削弱系