工艺隐患排查排查表.docx

《工艺隐患排查排查表.docx》由会员分享,可在线阅读,更多相关《工艺隐患排查排查表.docx(10页珍藏版)》请在冰豆网上搜索。

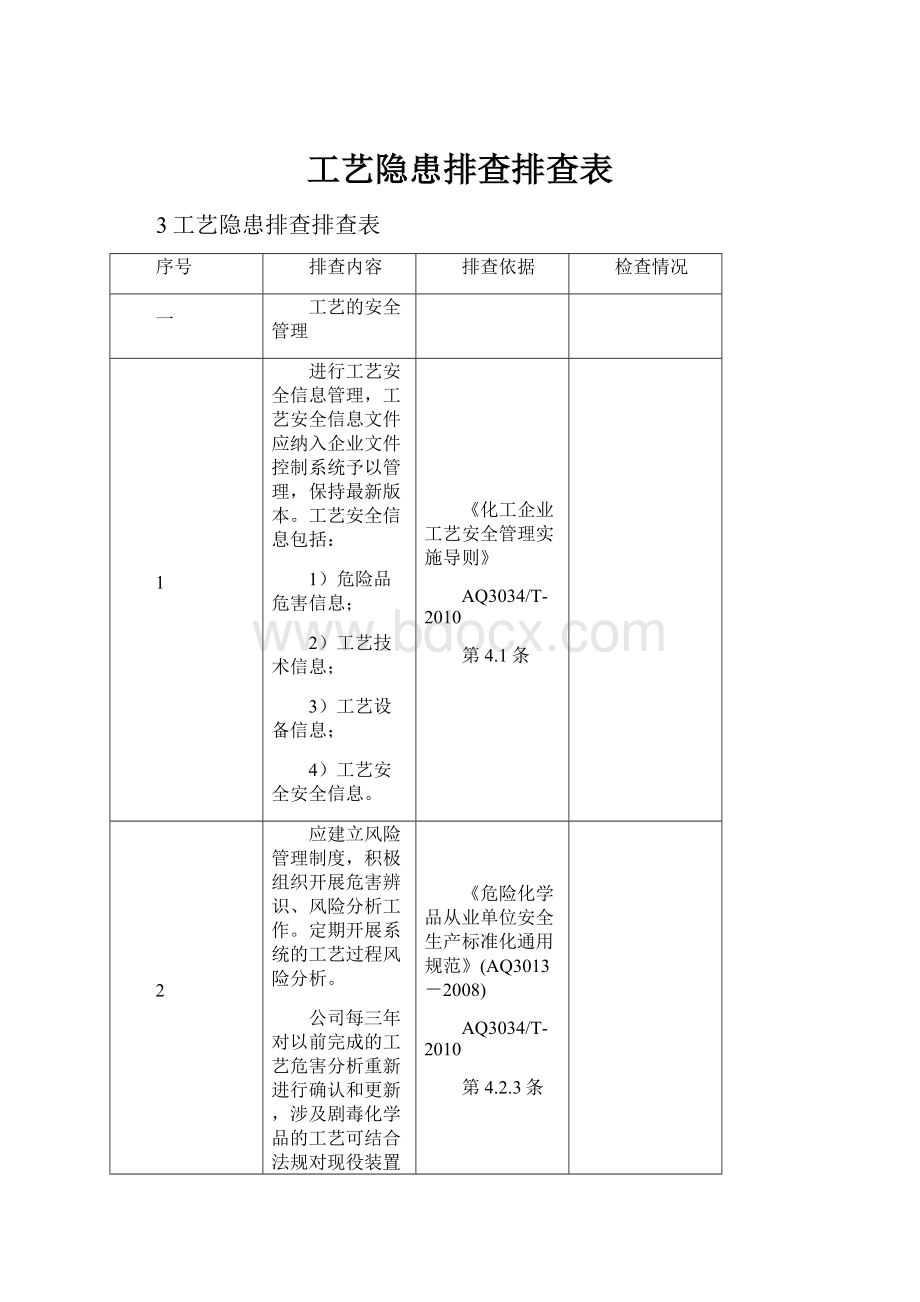

工艺隐患排查排查表

3工艺隐患排查排查表

序号

排查内容

排查依据

检查情况

一

工艺的安全管理

1

进行工艺安全信息管理,工艺安全信息文件应纳入企业文件控制系统予以管理,保持最新版本。

工艺安全信息包括:

1)危险品危害信息;

2)工艺技术信息;

3)工艺设备信息;

4)工艺安全安全信息。

《化工企业工艺安全管理实施导则》

AQ3034/T-2010

第4.1条

2

应建立风险管理制度,积极组织开展危害辨识、风险分析工作。

定期开展系统的工艺过程风险分析。

公司每三年对以前完成的工艺危害分析重新进行确认和更新,涉及剧毒化学品的工艺可结合法规对现役装置评价要求频次进行。

《危险化学品从业单位安全生产标准化通用规范》(AQ3013-2008)

AQ3034/T-2010

第4.2.3条

3

公司应编制并实施书面的操作规程,规程应与工艺安全信息保持一致。

公司鼓励员工参与操作规程的编制,并组织进行相关培训。

操作规程应至少包括以下内容:

1、初始开车、正常操作、临时操作、应急操作、正常停车、紧急停车等各个操作阶段的操作步骤;

2、正常工况控制范围、偏离正常工况的后果;纠正或防止偏离正常工况的步骤;

3、安全、健康和环境相关的事项。

如危险化学品的特性与危害、防止暴露的必要措施、发生身体接触或暴露后的处理措施、安全系统及其功能(联锁、监测和抑制系统)等。

AQ3034/T-2010

第4.3.1条

4

操作规程的审查、发布等应满足:

1、企业应根据需要经常对操作规程进行审核,确保反映当前的操作状况,包括化学品、工艺技术设备和设施的变更。

企业应每年确认操作规程的适应性和有效性。

2、企业应确保操作人员可以获得书面的操作规程。

通过培训,帮助他们掌握如何正确使用操作规程,并且使他们意识到操作规程是强制性的。

3、企业应明确操作规程编写、审查、批准、分发、修改以及废止的程序和职责,确保使用最新版本的操作规程。

AQ3034/T-2010

第4.3.2条

5

工艺的安全培训应包括:

1、应建立并实施工艺安全培训管理程序。

根据岗位特点和应具备的技能,明确制订各个岗位的具体培训要求,编制落实相应的培训计划,并定期对培训计划进行审查和演练。

2、培训管理程序应包含培训反馈评估方法和再培训规定。

对培训内容、培训方式、培训人员、教师的表现以及培训效果进行评估,并作为改进和优化培训方案的依据;再培训至少每三年举办一次,根据需要可适当增加频次。

当工艺技术、工艺设备发生变更时,需要按照变更管理程序的要求,就变更的内容和要求告知或培训操作人员及其他相关人员。

3、应保存好员工的培训记录。

包括员工的姓名、培训时间和培训效果等都要以记录形式保存。

AQ3034/T-2010

第4.4条

二

工艺技术及工艺装置的安全控制

1

生产经营单位不得使用国家明令淘汰、禁止使用的危及生产安全的工艺、设备。

《安全生产法》“第三十一条

2

装置可能引起火灾、爆炸等严重事故的部位应设置超温、超压等检测仪表、声和/或光报警、泄压设施和安全联锁装置等设施。

AQ3013-2008

第5.5.2.2条

3

在非正常条件下,下列可能超压的设备或管道是否设置可靠的安全泄压措施以及安全泄压措施的完好性:

1.顶部最高操作压力大于等于0.1MPa的压力容器;

2.顶部最高操作压力大于0.03MPa的蒸馏塔、蒸发塔和汽提塔(汽提塔顶蒸汽通入另一蒸馏塔者除外);

3.往复式压缩机各段出口或电动往复泵、齿轮泵、螺杆泵等容积式泵的出口(设备本身已有安全阀者除外);

4.凡与鼓风机、离心式压缩机、离心泵或蒸汽往复泵出口连接的设备不能承受其最高压力时,鼓风机、离心式压缩机、离心泵或蒸汽往复泵的出口;、

5.可燃气体或液体受热膨胀,可能超过设计压力的设备顶部最高操作压力为0.03~0.1MPa的设备应根据工艺要求设置

6.两端阀门关闭且因外界影响可能造成介质压力升高的液化烃、甲B、乙A类液体管道。

《石油化工设计防火规范》GB50160-2008

第5.5.1条

《石油天然气工程设计防火规范》GB50183-2004

第6.8.1条

4

因物料爆聚、分解造成超温、超压,可能引起火灾、爆炸的反应设备应设报警信号和泄压排放设施,以及自动或手动遥控的紧急切断进料设施。

GB50160-2008

第条

5

安全阀、防爆膜、防爆门的设置应满足安全生产要求,如:

1.突然超压或发生瞬时分解爆炸危险物料的反应设备,如设安全阀不能满足要求时,应装爆破片或爆破片和导爆管,导爆管口必须朝向无火源的安全方向;必要时应采取防止二次爆炸、火灾的措施;

2.有可能被物料堵塞或腐蚀的安全阀,在安全阀前应设爆破片或在其它出入口管道上采取吹扫、加热或保温等措施;

3.较高浓度环氧乙烷设备的安全阀前应设爆破片。

爆破片入口管道应设氮封,且安全阀的出口管道应充氮。

GB50160-2008

第5.5.9条

第条

6

危险物料的泄压排放或放空的安全性,主要包括:

1、可燃气体、可燃液体设备的安全阀出口应连接至适宜的设施或系统;

2、对液化烃或可燃液体设备紧急排放时,液化烃或可燃液体应排放至安全地点,剩余的液化烃应排入火炬;

3、对可燃气体设备,应能将设备内的可燃气体排入火炬或安全放空系统;

4、氨的安全阀排放气应经处理后放空。

GB50160-2008第5.5.7条、第条

7

无法排入火炬或装置处理排放系统的可燃气体,当通过排气筒、放空管直接向大气排放时,排气筒、放空管的高度应满足GB50160、GB50183等规范的要求。

GB50160-2008第条

GB50183第6.8.8条

8

火炬系统的安全性是否满足以下要求:

1、火炬系统的能力是否满足装置事故状态下的安全泄放:

2、火炬系统是否设置了足够的长明灯,并有可靠的点火系统及燃料气源;

3、火炬系统是否设置了可靠的防回火设施;

4、火炬气的分液、排凝是否符合要求。

GB50160-2008

SH3009-2001

三

现场工艺安全

1

企业应严格执行工艺卡片管理,并符合以下要求:

1.操作室要有工艺卡片,并定期修订;

2.现场装置的工艺指标应按工艺卡片严格控制;

3.工艺卡片变更必须按规定履行变更审批手续。

企业管理制度

2

企业应建立联锁管理制度,严格执行,并符合以下要求:

1.现场联锁装置必须投用,完好;

2.摘除联锁有审批手续,有安全措施。

3.恢复联锁按规定程序进行。

企业管理制度

3

企业应建立操作记录和交接班管理制度,并符合以下要求:

1、岗位职工严格遵守操作规程;岗位职工严格遵守操作规程,按照工艺卡片参数平稳操作,巡回检查有检查标志。

2、定时进行巡回检查,要有操作记录;操作记录真实、及时、齐全,字迹工整、清晰、无涂改。

3、严格执行交接班制度。

日志内容完整、真实。

企业管理制度

4

剧毒品部位的巡检、取样、操作、检维修加强监护,有监护制度,并符合GB/T3723-1999的要求。

《工业用化学品采样安全通则》GB/T3723-1999