潮湿敏感器件PCBPCBA保存烘烤通用规范ok.docx

《潮湿敏感器件PCBPCBA保存烘烤通用规范ok.docx》由会员分享,可在线阅读,更多相关《潮湿敏感器件PCBPCBA保存烘烤通用规范ok.docx(16页珍藏版)》请在冰豆网上搜索。

潮湿敏感器件PCBPCBA保存烘烤通用规范ok

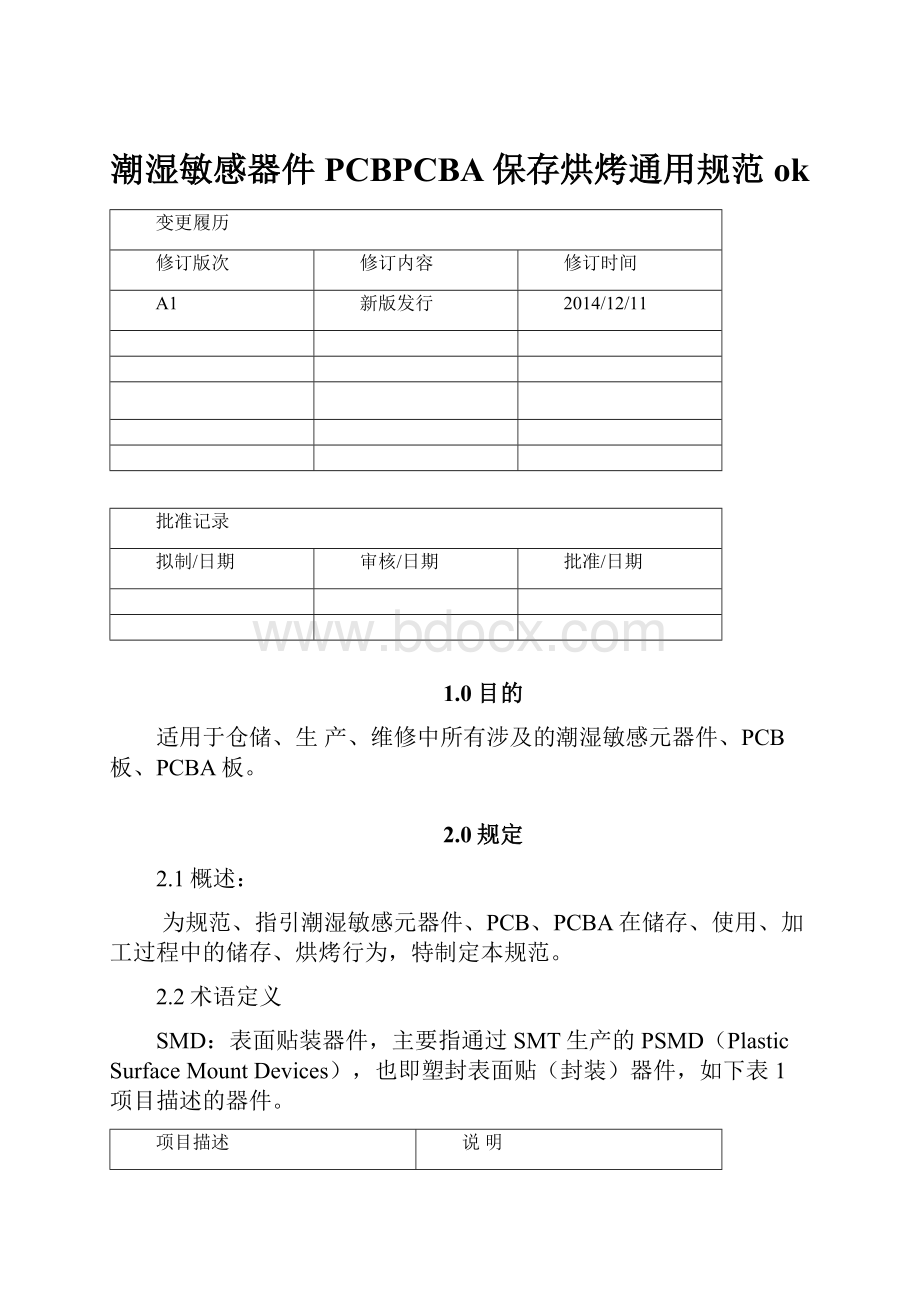

变更履历

修订版次

修订内容

修订时间

A1

新版发行

2014/12/11

批准记录

拟制/日期

审核/日期

批准/日期

1.0目的

适用于仓储、生产、维修中所有涉及的潮湿敏感元器件、PCB板、PCBA板。

2.0规定

2.1概述:

为规范、指引潮湿敏感元器件、PCB、PCBA在储存、使用、加工过程中的储存、烘烤行为,特制定本规范。

2.2术语定义

SMD:

表面贴装器件,主要指通过SMT生产的PSMD(PlasticSurfaceMountDevices),也即塑封表面贴(封装)器件,如下表1项目描述的器件。

项目描述

说明

SOP××

塑封小外形封装元件(含表面贴装变压器等)

SOIC(SO)××

塑封小外形封装IC(集成电路)

SOJ××

J引脚小外形封装IC

MSOP××

微型小外形封装IC

SSOP××

缩小型小外形封装IC

TSOP××

薄型小外形封装IC

TSSOP××

薄型细间距小外形封装IC

TVSOP××

薄型超细间距小外形封装IC

PQFP××

塑封四面引出扁平封装IC

(P)BGA××

球栅阵列封装IC

PLCC××

塑封芯片载体封装IC

封装名称缩写

潮湿敏感器件:

指易于吸收湿气,受热(回流焊或波峰焊)后湿气膨胀,导致内部损坏或分层的器件,基本上都是SMD。

一般器件:

指除潮湿敏感器件以外,组装时需要焊接的所有元器件。

存储条件:

是指与所有元器件封装体和引脚直接接触的外部环境。

存储期限:

是指元器件从生产日期到使用日期间的允许最长保存时间。

PCB:

印制电路板,printedcircuitboard的简称。

在绝缘基材上,按预定设计形成印制元件或印制线路以及两者结合的导电图形的印制板。

检验批:

由相同材料、相同制程、相同结构、大体状况相同,前后制造未超过一个月时间并一次送检的产品,谓之检验批。

2.3操作指导说明

烘烤所涉及的设备

a)柜式高温烘箱。

b)柜式低温、除湿烘箱。

c)防静电、耐高温的托盘。

d)防静电手腕带。

2.3.1潮湿敏感器件存储

2.3.1.1包装要求

潮湿敏感等级

包装袋

(Bag)

干燥材料

(Desiccant)

潮湿显示卡

(HIC)

警告标签

(WarningLabel)

1

无要求

无要求

无要求

无要求

2

MBB要求

要求

要求

要求

2a~5a

MBB要求

要求

要求

要求

6

特殊MBB

特殊干燥材料

要求

要求

潮湿敏感器件包装要求

其中:

MBB:

MoistureBarrierBag,即防潮包装袋,该包装袋同时要具备ESD保护功能;

干燥材料:

必须满足MIL-D-3464ClassII标准的干燥材料;

HIC:

HumidityIndicatorCard,即防潮包装袋内的满足MIL-I-8835、MIL-P-116,MethodII等标准要求的湿度指示卡。

HIC指示包装袋内的潮湿程度(一般HIC上有至少3个圆圈,分别代表不同的相对湿度值,如:

8%、10%、20%等(见图1),各圆圈内原色为蓝色,当某圆圈内由蓝色变为紫红色时,表明袋内已达到该圆圈对应的相对湿度;当该圆圈再由紫红色变为淡红色时,则表明袋内已超过该圆圈对应的相对湿度);如果湿度指示卡指示袋内湿度已达到或超过需要烘烤的湿度界限(按照厂家规定执行,如果厂家未提供湿度界限值,我司规定此值为20%RH),需要对器件进行烘烤后再焊接。

说明:

有的公司无湿度指示卡,而是在干燥剂中加蓝色晶体,蓝色晶体受潮后会变红,如果拆封后干燥剂袋内有晶体已变为红色,则表明器件已受潮,生产前需要烘烤。

MSIL:

Moisture-sensitiveidentificationlabel,即潮敏标签(见图1),用来指示包装袋内装的是潮湿敏感器件。

警告标签:

CautionLabel,即防潮包装袋外含MSIL(MoistureSensitiveIdentificationLabel)符号、芯片的潮湿敏感等级、芯片存储条件和拆封后最长存放时间、受潮后烘烤条件及包装袋本身密封日期等信息的标签,图1:

图2:

图1与2潮敏指示卡、潮敏标签、潮敏警告标签示例

注:

引脚镀银器件比较容易硫化,对包装要求比较严,要求在存储时采用双层塑料袋包装,且需采用热压封口以加强密封作用。

最外层塑料袋包装推荐选用气泡袋,防止在运输中袋子被刺穿。

2.3.1.2存储条件

仓储存储潮湿敏感器件,存储须满足以下二条之一:

a、保持在有干燥材料的MBB密封包装(真空或充氮气包装)状态下存储。

b、存储在Mcdry干燥箱内(相对湿度设置5%RH)。

2.3.1.3拆封后存放条件及最大时间

表2中器件拆封后最大存放时间一般都是在温度低于30℃、RH(相对湿度)小于60%的情况下确定的,但因实际存储环境不能满足该条件,根据JEDEC标准及实际情况,对我司潮敏器件的存放按照降额执行,如表3所示:

MSL

拆封后存放条件及最大时间(标准)

拆封后存放条件及最大时间(降额1)

拆封后存放条件及最大时间(降额2)

1

无限制,≤85%RH

无限制,≤85%RH

无限制,≤85%RH

2

一年,≤30℃/60%RH

半年,≤30℃/70%RH

3月,≤30℃/85%RH

2a

四周,≤30℃/60%RH

10天,≤30℃/70%RH

7天,≤30℃/85%RH

3

一周,≤30℃/60%RH

72小时,≤30℃/70%RH

36小时,≤30℃/85%RH

4

72小时,≤30℃/60%RH

36小时,≤30℃/70%RH

18小时,≤30℃/85%RH

5

48小时,≤30℃/60%RH

24小时,≤30℃/70%RH

12小时,≤30℃/85%RH

5a

24小时,≤30℃/60%RH

12小时,≤30℃/70%RH

8小时,≤30℃/85%RH

6

使用前烘烤,烘烤后最大存放时间按警告标签要求

使用前烘烤,烘烤后在≤30℃/70%RH条件下3小时内完成焊接

使用前烘烤,烘烤后在≤30℃/85%RH条件下2小时内完成焊接

拆封后最大存放时间(降额)

注:

在RH≥85%的环境条件下,若暴露时间大于2小时,则所有2级以上(包括2级)潮湿敏感器件必须烘烤再进行焊接。

2.3.1.4烘烤技术要求

2级以上(包括2级)潮湿敏感器件,若超过拆封后存放条件及最大时间要求,或密封包装下存放时间过长(见警告标签上密封日期及存放条件,如果湿度指示卡指示袋内湿度已达到或超过需要烘烤的湿度界限)或存放、运输器件造成密封袋破损、漏气使器件受潮,则要求焊接前必须进行烘烤。

对于受潮器件,要按照厂家原包装袋上警告标签中的烘烤要求进行烘烤,对于厂家没有相应要求的,可采用以下两个条件之一进行烘烤(已吸湿IC完全可以烘烤也必须烘烤),高温烘烤条件见表4。

封装厚度

潮湿敏感等级

烘烤@110±5℃

备注

≤1.4mm

2

8小时

烘烤环境湿度≤60%RH

2a

3

4

16小时

5

5a

≤2.0mm

2

24小时

2a

3

4

32小时

5

40小时

5a

48小时

≤4.0mm

2

48小时

2a

3

4

5

5a

烘烤条件

注:

①对同一器件,在110±5℃条件下多次烘烤累计时间须小于96小时。

②低温烘烤:

在45℃、RH≤5%条件下烘烤192小时。

2.3.1.5存储和使用注意事项

拆封要求:

对于潮湿敏感等级为2级以上(包括2级)的SMD器件,拆封时首先查看真空包装内有无HIC、HIC上显示的受潮程度,如果湿度指示卡指示袋内湿度已达到或超过需要烘烤的湿度界限,则需要烘烤再上SMT生产。

发料要求:

对于需要拆包分料的潮敏器件,2级~4级的要在1小时内完成并重新干燥保存,5~6级的要在30分钟内完成分料并干燥保存(重新抽真空或置于干燥箱中),对于当天还需分料的2级潮敏器件,不做此要求,但每天最后未发完的2级以上(包括2级)潮敏器件都必须重新抽真空或放入干燥箱保存。

仓库发到车间的2级以上(包括2级)的潮湿敏感器件,在分料时一律采用抽真空密封包装方法发往车间。

潮敏器件未处在密封状态或未存放于干燥状态的时间需要记录在“潮湿敏感元件开封时间控制标签”上。

用剩器件存放:

为了减少潮敏器件的烘烤,开封后未用完且未受潮的潮敏器件,应立即置于运行中的干燥箱中或重新进行真空防潮包装保存。

表面镀层为银的器件,在库房发料后剩下部分器件,需要采用两层自粘袋把器件保护好再放入包装箱中。

潮敏器件开封及使用时的“潮湿敏感元件开封时间控制标签”记录要求:

每个物料的最小包装上面必须贴有涵盖下面内容的标签并据实填写相关内容。

如没有该标签,则下道工序须拒收。

如果一张标签填满则计算该器件剩余可开封时间并将数据填写到下一张标签上,同时将烘烤记录抄写到下一张表格上。

对同一器件,在110±5℃条件下多次烘烤累计时间须小于96小时。

标签模板如下:

潮湿敏感元件开封时间控制标签

料号:

_________________潮湿敏感等级:

________________

原始车间寿命:

___________________

记录上一标签的剩余时间,如果此为第一张,则填:

NA

上次剩余时间:

使用记录

打开时间

封袋时间

暴露时间

可用车间寿命

部门

签名

第次

第次

第次

第次

第次

第次

第次

第次

第次

第次

烘烤记录

开始时间

结束时间

累计烘烤时间

部门

签名

备注

第次

第次

第次

第次

定义说明:

原始车间寿命:

器件开封后按潮敏等级管控及规范降额要求的允许开封暴露时间。

备注:

每个存放或使用单位可以使用各自格式的潮敏器件开封时间控制标签,但需涵盖上面标签的内容。

烘烤要求:

对于已经受潮的SMD,进行SMT生产前,必须进行烘烤;但对于110℃条件下的烘烤还要注意一些问题:

要确认其内包装(托盘式、管式、卷式)是否具有“耐高温”的能力(某些供应商会在内包装上标明“HEATPROOF”字样),否则只能按低温45℃条件烘烤。

另外在前述两种烘烤条件下,烘烤期间皆不得随意开关烘箱门,以保持烘箱内干燥环境。

回流焊接要求

SMD在进行回流焊接时,其一要严格控制温度的变化速率:

其升温速率小于2.5℃/秒;其二要严格控制最高温度和高温持续时间(厂家要求),对于每一种器件要满足各自所规定的要求。

返修要求

对已受潮的SMD进行热风返修时,如果器件需要再利用,拆卸器件前需要对单板进行烘烤,烘烤条件依据下文描述的PCBA烘烤要求;如果器件不需要再利用,则返修前不作烘板要求。

但如果返修过程中需要整板加热到110℃以上的,或者返修工作区域周边5mm以内存在其他潮敏感器件的,必须根据潮敏等级和存储条件对PCBA组件进行预烘烤去湿处理。

2.3.1.6存储环境条件

对于存储条件要求按厂家元器件要求进行(潮敏器件按其要求进行),对于厂家没有要求的,存储环境条件要求为下表,公司应该每年对库房进行至少一次监测,如果超标寻找污染源并清除。

相对湿度

≤80%

温度

0~30℃

可还原性硫(H2S)

≤0.1mg/m3

二氧化硫

≤0.3mg/m3

氯化物(氯化氢)

≤0.1μg/m3

氨气

≤0.1μg/m3

灰尘

≤20μg/m3

存储条件

2.3.2PCB存储及烘烤

PCB潮敏等级默认为三级潮敏元器件

2.3.2.1仓储条件要求

温度:

0℃-30℃。

湿度:

小于80%RH的无腐蚀气体的环境条件下。

印制板采用无色气珠塑料袋真空包装,且真空包装袋内应附有干燥剂并保证包装紧密。

IQC拆开真空包装检验后,应拆包后8小时内采用真空包装的方式将检验合格的PCB重新包装,并做好相应H3C型号、编码、生产周期等信息的标识;库房发料后剩余的已开包印制板需在8小时内重新真空包装。

真空包装时每袋包装数量按下表要求执行:

真空包装时每袋按满足表6或表7其中的任何一项,包装数量最少的要求来执行:

真空包装板厚单板数量要求

板厚(mm)

每袋最多包装数量(PCS)

小于等于1.6mm

20

大于1.6mm小于等于2.5mm

10

大于2.5mm小于等于5mm

5

表1针对板厚的单板数量要求

真空包装外形尺寸单板数量要求(注:

尺寸需长边、短边同时满足)

外形尺寸(mm)

每袋最多包装数量(PCS)

小于等于100X150mm

20

大于100X150mm小于等于300X400mm

10

大于300X400mm小于等于450X600mm

5

表2针对单板外形尺寸的单板数量要求

对于超出表6、表7范围的PCB板包装均以1PCS包装,包装时注意板子要平放在箱内,不允许竖放,避免运输、堆压、取板过程中造成板子变形和损坏板子。

2.3.2.2存储期规定

1)PCB的有效存储期:

以Datecode为准,在供方和我司总有效存储时间为1年。

2)对于超有效存储期的PCB需重新检验。

以Datecode为准,重新检验合格PCB的存储期可延长6个月(对同一PCB,最多允许两次延长存储期,每次检验合格,均可将存储期延长6个月);检验不合格的PCB需报废处理,特殊的,针对“仅有表面处理缺陷的OSP板”可联系PCB厂商进行重工处理(注意:

OSP板最多只允许重工两次)。

3)PCB一次送检储存期限:

指从物料生产日期DATECODE时开始算起所允许的可存储时间;PCB二、三次送检存储期限:

指分别依照上一次送检时间进行推算所允许的可存储时间。

4)以Datecode为准,任何PCB的存储期超过两年则直接报废处理。

5)超有效存储期印制板应依照《PCB通用检验操作指导书》重新检验。

2.3.2.3拿板和运输要求

不能直接用手接触印制电路板,拿取印制板时必须戴上手套,以防止印制板被汗渍或油污等污染印制板板面;手持板边,不要碰到焊盘表面,要防止焊盘表面的划伤、擦伤和污染;尤其是化学镍金和OSP板。

在拿板和操作过程中应轻拿轻放,PCB不能相互搓磨,以免机械损伤印制板。

已包装好的印制板在运输时应防止日晒、雨淋、受潮、受热、机械损伤和重物堆压。

2.3.2.4PCB上线前的检查和处理

(1)拆包时必须检查,PCB不允许有包装破损,超存储期以及划伤、起泡、焊盘氧化等明显外观缺陷;

(2)对真空包装破损的PCB上线前必须进行烘板干燥处理(OSP板和无焊接母板除外);

(3)对超存储期检验合格的PCB上线之前无论真空包装是否完好,都必须烘板处理(OSP板只能采用真空烘箱除湿);

烘板按下表要求执行:

类别

烘板温度范围(℃)

最小时间(h)

平均时间(h)

最长时间(h)

设备

高温烘烤

110

1.5

2

4

对流式烘箱

低温烘烤

70

3

6

16

对流式烘箱

真空除湿

50

1

2

3

真空烘箱(1torr)

表3烘板工艺参数

2.3.2.5生产过程中停留时间规定

生产过程中停留时间包含以下几个方面的内容:

(1)PCB拆包至SMT前的停留时间;

(2)SMT与SMT工序间的停留时间;

(3)SMT至波峰焊工序间停留时间;

(4)直接过波峰焊的单板从拆包至波峰焊的停留时间。

表面处理为热风整平和化学镍金的单板生产过程中停留时间的规定如表9所示:

环境温度(℃)

相对湿度(RH)

停留时间(h)

20-28

≤45%

无限制

20-28

45%<相对湿度≤60%

≤48

20-28

60%<相对湿度≤75%

≤24

20-28

>75%

≤12

表4生产过程中停留时间规定

对于超过停留时间规定的单板必须按如表8要求进行烘板处理,烘板结束后停留时间按表9规定执行。

对OSP板要求拆包至回流焊接、回流焊接后至补焊之间的停留时间必须严格控制在24小时之内。

如停留时间超过24小时,则未贴装元器件的单板换料生产,已贴装元器件的单板可以通过提高焊接温度、延长焊接时间进行补焊。

注:

对OSP板,回流焊接后至波峰焊或补焊之间,停留时间必须严格控制在24小时之内。

2.3.2.6OSP板的使用要求

在印刷过程中,因印刷不良清洗焊盘的次数不可超过一次,且清洗力度不要太大,清洗过后完全吹干,立即印刷焊膏,停留时间不可超过15分钟。

采用HASL表面处理的PCB如改用OSP表面处理工艺,使用原HASL板编制的ICT程序时,需对程序进行调整。

2.3.2.7化学镍金板的使用要求

在印刷过程中,因印刷不良清洗焊盘的次数不可超过两次,且清洗力度不要太大,清洗过后完全吹干,立即印刷焊膏,停留时间不可超过15分钟。

2.3.3PCBA存储与烘烤

2.3.3.1PCBA存储满足车间环境通用环境即可,无特殊要求

2.3.3.2PCBA烘烤

类别

烘板温度范围(℃)

最小时间(h)

平均时间(h)

最长时间(h)

设备

高温烘烤

110

1.5

2

4

对流式烘箱

低温烘烤

70

3

6

16

对流式烘箱

真空除湿

50

1

2

3

真空烘箱(1torr)

表5PCBA烘烤时间

对于返修后不再利用的器件,原则上不对PCBA组件进行烘烤去湿处理,但如果返修过程中需要整板加热到110℃以上的,或者返修工作区域周边0.5cm以内存在其他潮敏感器件的,必须根据潮敏等级和存储条件的要求对PCBA组件进行预烘烤去湿处理,如果PCBA含有插件电解电容,必须对流式烘箱低温烘烤。

如果无插件电解电容,可以使用高温烘烤。

对于返修后再利用的潮湿敏感器件,如果采用热风回流、红外等通过器件封装体加热焊点的返修工艺,必须根据被返修器件的潮敏等级和存储条件的要求对PCBA组件进行低温烘烤;对采用手工烙铁加热焊点的返修工艺,在加热过程得到控制的前提下,无需对潮敏器件进行预烘烤处理。

2.3.3.3PCBA和器件返修加热次数的要求

PCBA组件和器件累计返修加热次数要求不同。

PCBA组件同一位号允许的返修加热次数不超过4次;器件允许的返修加热次数不超过5次。

超过返修加热次数的,由于组件和器件的可靠性急剧下降,不建议再发给客户,但可作试验用途。